掺合料在大体积混凝土中应用浅析

2018-07-04李丽琴

■李丽琴

(福建新路达交通建设监理有限公司,南平 353000)

1 引言

大体积混凝土在道路工程建设中,常见用于桥梁工程承台部位中,随着交通事业的日益发展,机械化程度不断提升,施工技术趋于完善,大体积混凝土的施工控制已不再是难题,施工质量水平卓越提升,但裂缝病害仍普遍存在。多年来,针对大体积混凝土的研究方向主要有:(1)大体积混凝土施工技术和参数方面[2-3],(2)大体积混凝土配合比设计及应用方面[4],(3)大体积混凝土材料应用[5],针对大体积混凝土的收缩、绝热温升指标研究较少提及。然而收缩和温升又是造成混凝土开裂的主要因素,因此有必要作为配合比设计结果的控制指标。

2 大体积混凝土裂缝产生原因分析

由于大体积混凝土体量大,水泥的水化效应产生温度变化以及自身体积变化,造成裂缝,因此温度应力和收缩是施工阶段产生裂缝的主要原因[1]:

(1)水泥水化:混凝土在浇筑初期升温阶段,水泥产生大量水化热,随着龄期的延长而增长,最高温度一般产生在混凝土浇筑后3~4d。由于混凝土内部散热系数小,导致内部温度急剧上升,形成了内外温度梯度,导致内约束,内部产生压力,面层产生拉应力,当拉应力超过混凝土的极限抗拉应力时,混凝土产生裂缝。

(2)混凝土的收缩:混凝土的收缩是在空气中凝结时体积减小的现象,在凝结初期主要是水泥在凝固结硬过程中的体积变化引起的自收缩,后期主要是混凝土内部自由水分蒸发而引起的干缩变形。收缩裂缝是由于混凝土水灰比较大,外界环境温度较高,混凝土表面水份蒸发得不到充分补充,在受到外力的情况下产生裂缝,内部水份蒸发加快,裂缝扩展加速。

3 常见的裂缝控制措施

3.1 配合比设计控制措施

在配合比设计过程中,通过添加掺合料、缓凝型外加剂,降低水泥用量、提高混凝土密实性、改善混凝土工作性能以及延缓凝结时间,一定程度上降低水化效应,减小水化热,同时也降低了混凝土开裂可能性。

3.2 施工工艺控制措施

根据原材料、配合比、环境条件、施工方案和施工工艺等因素,对大体积混凝土进行温控和监测。施工过程中,控制入模坍落度,采用整体式水平分层连续浇筑。控制温差梯度是关键,依据施工技术方案降低混凝土入模温度,按照“内降外保”的原则,在混凝土浇筑层中采取设置冷却水管通循环水冷却,对外部采取覆盖蓄热或蓄水保温等措施进行。浇筑后对混凝土立即采取有效保温措施并按规定进行覆盖养护,降低混凝土内外温差,防止表面裂缝产生。

4 配合比设计及性能指标分析

本文结合南平某高速公路傍溪大桥承台配合比设计进行分析,该桥起点桩号K19+704,终点桩号K20+266,桥梁全长562m,分左右两幅桥。5#、6#墩采用矩形整体式承台,长 12.5m,宽12.45m,承台厚 4m,混凝土设计强度等级为C30。从掺合料对混凝收缩、温升指标方面进行优化,阐述了大体积混凝土原材料的选择和配合比设计原则,并通过室内试验,对在不同掺量掺合料下,混凝土的强度、收缩和绝热温升变化情况进行对比分析,得出合理的掺合料掺量,供今后类似工程配合比设计参考。

4.1 配合比设计原则

大体积混凝土配合比的设计除应符合设计强度等级、耐久性、抗渗性、体积稳定性等要求外,尚应符合大体积混凝土施工工艺特性的要求,并应满足合理使用材料、降低混凝土绝热温升值的原则,主要有[6]:

(1)水泥:宜选用低水化热和凝结时间长的水泥品种。

(2)集料:粗集料宜选用连续级配,细集料宜采用中砂,控制含泥量,砂率宜为38%~42%。

(3)外加剂:宜选用有缓凝功能的减水剂,拌合物泌水量宜小于10L/m3。

(4)掺合料:粉煤灰、矿渣粉等,采用单掺、双掺以及多掺等方式。掺合料的总量不宜大于混凝土中胶凝材料用量的 50%[6]。

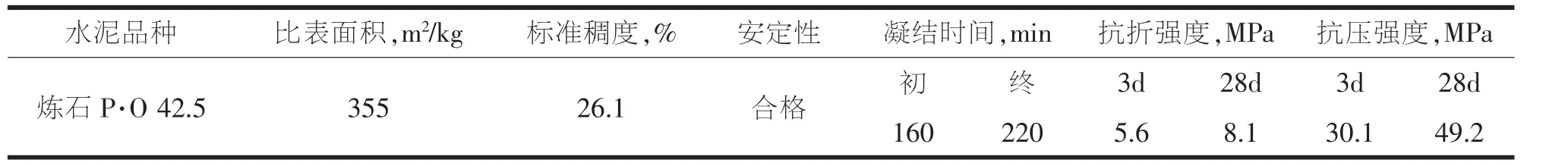

表1 水泥检测结果

配合比设计时,在保证混凝土强度、和易性等工作性能的前提下,采取改善集料级配,提高粗集料、掺合料用量,降低水胶比等措施,实现降低水泥的用量目标,且水胶比不宜大于0.55,所配制的混凝土拌合物的入模坍落度不宜低于160mm,拌和用水量不宜大于175kg/m3。

4.2 原材料试验结果及配合比情况

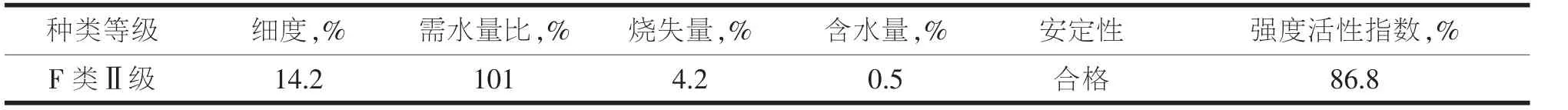

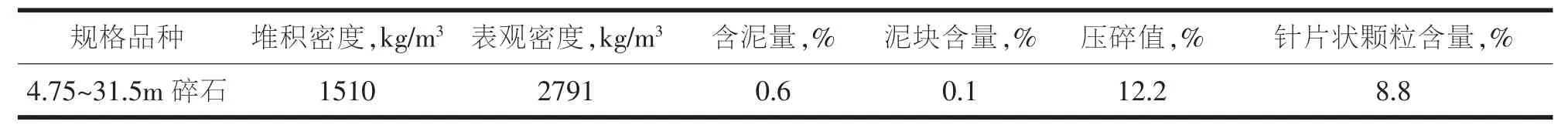

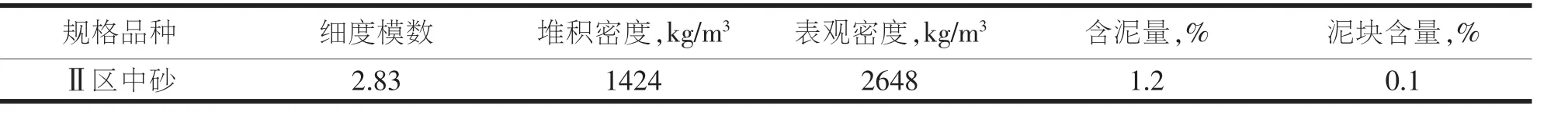

本文研究对象为选定配合比中,在不同掺量掺合料下,混凝土的强度、收缩和温升指标变化情况,成型试件所使用的原材料和配合比情况详见表1~表6。

表2 粉煤灰检测结果

表3 粗集料检测结果

表4 细集料检测结果

表5 外加剂检测结果

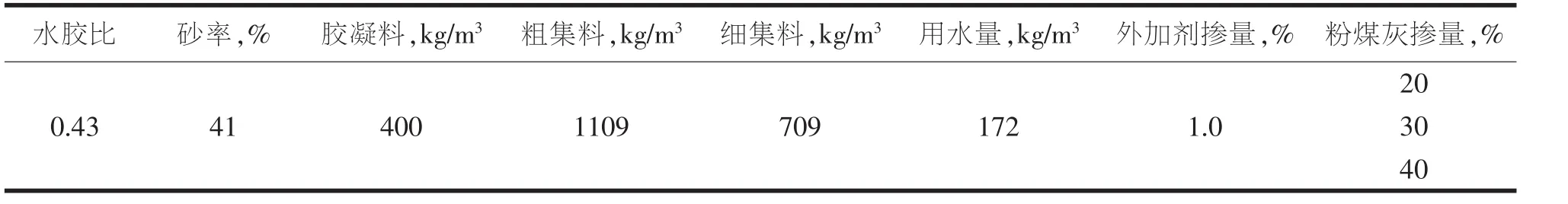

表6 C30混凝土配合比

4.3 强度、收缩和绝热温升指标变化情况

(1)强度

从图1可见,不同粉煤类掺量的混凝土早期强度增幅差异较大,掺量小的混凝土比大掺量混凝土早期强度增长快,随着龄期的延长,这种差异逐渐变小,60d后强度增长差异不显著,且表现出混凝土强度随着掺量的增加而有所提高。这是因为稳定而惰性的粉煤灰对水泥具有稀释效应,减缓了水泥水化结晶过程,造成掺量越大,强度增长愈缓;水泥与水产生水化反应,生成氢氧化钙,粉煤灰再与氢氧化钙发生二次反应,生成以水化硅酸钙和水化铝酸钙为主的产物,但这个是较为缓慢的反应过程,前期粉煤灰只起到填充及改善拌合物性能的作用,提高混凝土的致密性,随着龄期的增长,后期粉煤灰表面产生大量的水化硅酸钙和水化铝酸钙的纤维晶体,具有较强的粘结力,有效地改善混凝土的性能,提高了力学强度,因此粉煤灰掺量大的混凝土后期强度较高。

图1 混凝土强度

(2)收缩

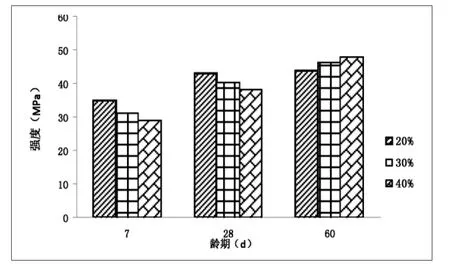

混凝土干缩变形是因存在毛细孔中的游离水蒸发而使孔中水面下降,曲率增大,孔内负压而引起的体积收缩。由于粉煤灰的微集料效应和火山灰反应生成大量CS-H凝胶,填充了混凝土中毛细孔,提高混凝土的致密性,一定程度上减小和补偿了因孔隙失水而产生的干缩。从图2可以看出三种掺量混凝土均在7~14d收缩值显著增加,90d后逐渐缓慢。粉煤灰掺量为40%的混凝土14d后较另两个掺量的体积收缩小。相对而言选用粉煤灰掺量大混凝土能够明显减小干缩。

图2 混凝土干缩

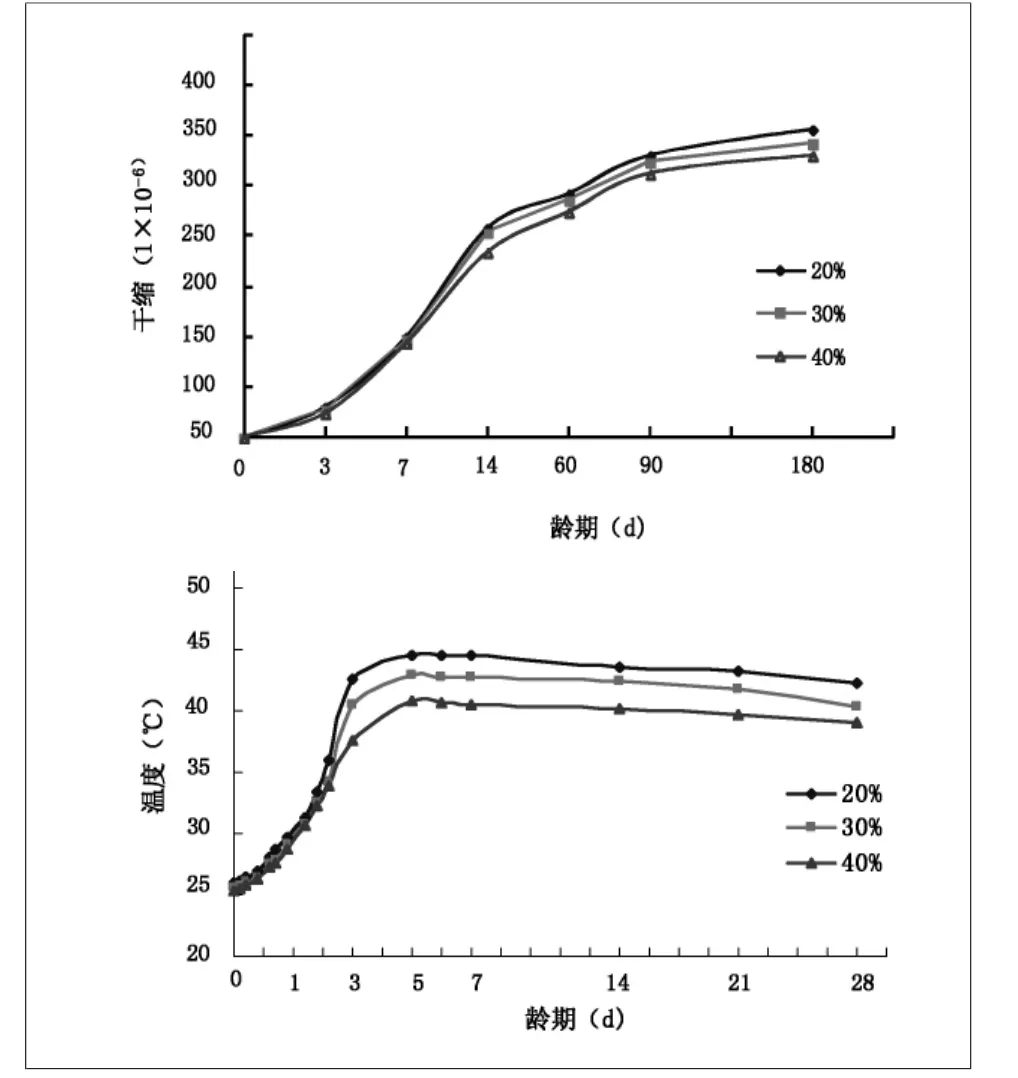

(3)绝热温升

混凝土绝热温升主要是由水泥的水化热效应产生的,由水泥用量等因素决定,温升速度能够反映出混凝土中所用胶凝材料的水化程度。通过控制和降低绝热温升,使其内部最高温度不大于75℃、并使混凝土内外温差控制在25℃以内,能够大大减小大体积混凝土内胀外缩的应力,减小和避免混凝土开裂的可能性。从图3可见当粉煤灰掺量越高,温升水平越低,这是因为粉煤类掺量加大时水泥与水的比例减小,改善了胶凝材料的水化环境,促进提高水化程度,减少放热量,因此掺量高的混凝土温升水平低于掺量较低的混凝土。

通过室内试验室分析掺合料对大体积混凝土的强度、收缩、温升的影响,可以得到以下结论:

(1)通过提高掺合料掺量,能够有效减小和避免大体积混凝土开裂的可能性,尤其掺量达到40%时效果显著,但应结合工程实际情况和相关标准规定,通过试验确定掺量上限。

(2)掺加掺合料的混凝土在质量评定时,如工期允许情况下,采取60d或90d强度结果进行评定,更能符合工程实体质量情况。

(3)在混凝土配合比设计过程中,应参考混凝土的绝热温升、收缩的指标,选定混凝土配合比结果。

5 结语

本工程的大体积混凝土在配合比设计时优选原材,对混凝土的绝热温升、收缩进行控制,施工时优化施工工艺、严格监测、加强养护,克服了大体积混凝土早期水化速度快、水化热高和容易产生温度裂缝等缺陷,抑制混凝土的收缩,有效提高了混凝土的抗裂性,避免了大体积混凝土开裂,确保了工程质量,取得满意效果。

[1]王博.大体积混凝土开裂原因及预防措施[B].研究探讨,1007-6344(2017)07-0323-01.

[2]田卫国,令狐延,管聪聪,等.合肥恒大中心C地块高强大体积混凝土施工技术[J].施工技术,2017,(24):1-7.

[3]周世康,康梦安,叶派平.隧道锚塞体大体积混凝土温度场监测与数值分析[J].施工技术,2017,(20):130-134.

[4]郝兵,衣丽娇,曹长柱.大体积混凝土配合比设计及在高温环境中的应用[J].建筑技术,2017,(10):1039-1042.

[5]张晓静.粉煤灰、矿粉复合双掺在大体积混凝土配合比中的应用[J].四川建材,2018,(2):7-8+10.

[6]GB 50496-2009,大体积混凝土施工规范[S].

[7]JTG/T F50-2011,公路桥涵施工技术规范[S].