跨海桥梁桩基露筋原因分析及其治理加固方案介绍

2018-07-04郭贵花

■郭贵花

(福建省第二公路工程有限公司,福州 350007)

0 前言

随着中国交通基础设施的跨越式发展,所实施桥梁工程不计其数,桥梁综合技术也不断创新与提高,桥梁施工技术已日渐成熟。但像桥梁桩基露筋、表面缺陷等病害仍是桥梁建设中难以彻底根治的问题之一,特别是90年代以前建成通车的工程,鉴于当初施工经验的缺乏、监管制度的不够完善以及桩基检测手段的局限性,有些病害未能及时得以发现,存在一定“盲区”,错过了在施工过程中及时处置的时机;经过二三十年来的运营,在水流或潮汐的冲刷影响下,像露筋、凹槽等砼缺陷病害逐渐显露出来,致使桩基断面减小,削减桩基的承载能力,严重者将影响桥梁结构安全,甚至缩短桥梁使用寿命。

1 工程概况及桩基露筋情况

1.1 工程概况

沈海高速公路田螺特大桥(原福宁高速22合同段),桥长1.293km,桥宽30m,设计技术指标为:汽超20级、挂-120,主桥上部为53m+2×95m+53m现浇变截面连续箱梁双向预应力,下部薄壁墩、承台、灌注桩群桩基础(1承台/4根桩),灌注桩直径Ф2.5m,桩长35~45m嵌岩桩,桩基施工完成于1999年,桥梁跨越田螺海湾,受潮汐影响,水深最深处19m,多年潮汐检测平均最高潮位3.82m,最低潮位-3.32m,给桩基施工带来极大的施工难度。鉴此,该桥梁桩基采用搭设钢便桥及钢管桩型钢搭设桩基施工平台施工措施,工艺流程为:测量定位→安放钢护筒→桩机就位→造浆护孔→冲击钻成孔→清孔→钢筋笼吊装就位→灌注水下砼。

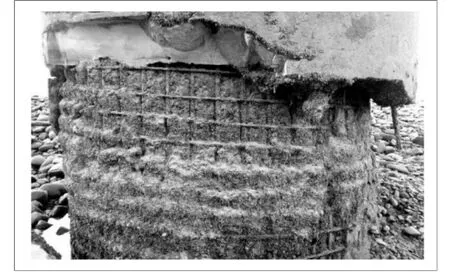

1.2 桩基露筋情况

根据2010年对该桥的技术状况检测报告,主桥水中桩主要病害为:所有桩基均存在不同程度的露筋、凹槽等砼缺陷病害,露筋长度不等,最长为承台底以下3m,露筋根数最多占桩基钢筋数量的一半以上,个别桩基局部还有缩颈情况。以上露筋等病害削减了桩身的有效面积,将对桩基的承载能力产生一定影响。为确保大桥安全运营,需对桥梁桩基露筋、凹槽等砼缺陷进行加固处治。

图1 桩基露筋图

2 桩基露筋成因分析

2.1 工程地质环境的影响

本工程位于海湾纯潮区,属海洋环境,海水中含有大量的氯离子等会从混凝土的毛细结构孔隙渗入混凝土,随着时间的推移与积累,钢筋锈蚀膨胀导致混凝土开裂,脱落,出现露筋现象。

在水下混凝土灌注过程中,如果护筒长度不足或原护筒四周土体(特别是海泥层)受潮汐的涨落作用,出现脱空状况,海水将对初凝前的混凝土产生冲刷,从而导致混凝土离析,影响成桩质量,为露筋创造充分的条件。

2.2 施工方面的原因

施工控制不到位导致桩基露筋等病害的产生:

(1)由于在成孔过程中采取黏土造浆,出现泥浆胶体率低、砂率偏高的情况,加上本工程桩基长、桩径大(Ф2.5m),桩基成孔的施工时间长,在此过程中泥浆泥皮粘附孔壁使孔壁不断增厚,缩小孔径,造成保护层厚度不足。

(2)钢筋笼定位把控不严。鉴于桩长较长,钢筋笼需分多节段在现场连接,逐级吊装下放,在此过程中,可能出现垫块掉落、钢筋接头(多节连接)不在同一轴心的情况,但在钢筋的重力作用下,即使出现轻微挂壁,也能顺利将钢筋笼放置孔内,但挂壁部位将不可避免出现露筋问题。

(3)鉴于在海上搭工作平台,混凝土的浇筑平台高度有限,加之泥浆质量方面原因,沉淀量大,在混凝土浇筑至接近桩顶时,混凝土上升能力过小,无法形成全断面有效的顶托泥浆。特别是孔壁四周存在的钢筋、检测管加大了混凝土上升摩阻力,从而出现孔壁周围泥浆与混凝土共存状况,在施工结束、护筒拆除后再经海潮不断的冲刷作用下,部分夹泥混凝土被冲刷脱落,最终出现露筋、混凝土缺块的病害。

(4)施工配合比使用不当或配合比材料未严格把关,所拌制的混凝土未能达到设计的要求,真正具备防渗、防腐作用。

3 桩基露筋治理加固原则与方案的确定

3.1 治理加固原则

(1)鉴于本工程是沈海高速的一个组成部分,要保持正常交通,不能封闭施工,同时,主桥5~6#墩与6~7#墩为通航孔,加固后不能影响航道的尺度,保证通航顺畅。

(2)根据露筋等病害情况,应本着安全性、经济性、合理性的原则,制定可行方案,确保修复加固后的工程安全可靠,能达到预期效果。

3.2 治理加固方案的确定

根据以往工程实例,对桩基的加固方案有:抛填片石+注浆保护、增加桩基承担部分承载力,增套钢护筒等,基于本项目桩基大部分存在不同程度的露筋、凹陷情况,且考虑海洋环境、保证通车、保持航道尺度不变等工程自身特点,通过综合考虑施工安全、施工操作可行性及经济投资等多方面因素,最终确定的治理加固方案是:对所有存在病害的桩基采用加大砼截面方案进行加固处治,即外套一圈钢筋混凝土“保护套”,既保护外露的钢筋不再受侵害,也确保桩基受力截面不削减,从而实现一劳永逸。

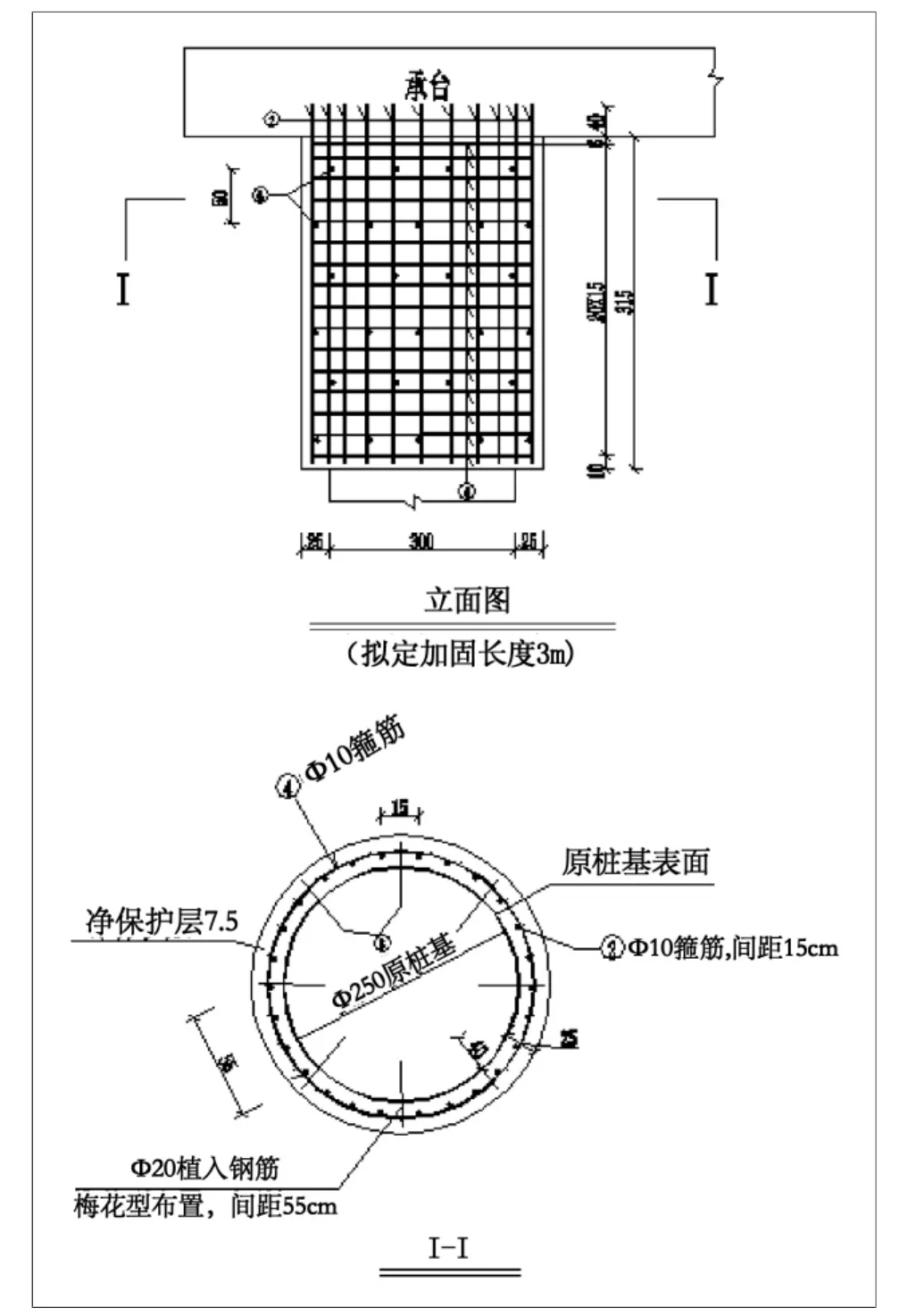

外套混凝土厚度与强度的选择:对于受海水侵蚀的混凝土,主要防止氯离子等对混凝土的渗入,从物理、化学角度理论上分析,越厚的混凝土保护层,有利于保护混凝土内部钢筋不受侵蚀,但从混凝土结构本身特性考虑,越厚的保护层,混凝土结构受水化热作用,容易产生裂隙;同时,又会让海水氯离子等有机可乘;为此,对于如何合理的确定保护层厚度尤为重要,通过查阅相关权威资料并参考其他类似环境的工程设计,最终确定保护层厚度为7.5cm。对于混凝土强度的选择,结合原桩基混凝土强度为C25海工混凝土,本次混凝土按提高一级设置,采用C30海工混凝土。为了使外套混凝土能很好地与原桩基混凝土紧密粘结共同受力,除新旧混凝土间涂刷一道界面结合剂外,套内采用植筋外挂钢筋方案给予解决。植入钢筋直径、深度、间距筋见下图2,受力主筋②采用Ф25钢筋,间距15cm。水平箍筋④采用Ф10钢筋,间距20cm。加固范围为缺陷处各外延50m。再者,考虑阻止氯离子从混凝土表面侵蚀混凝土,新浇筑混凝土表面涂刷一层高性能环氧树脂涂料,用以保护混凝土免受外界物理、化学因素的影响。详见图2。

图2 桩基加固示意图

4 桩基加大截面的加固治理主要工艺

(1)凿除松散的砼,对于原未产生病害混凝土面也需进行凿毛处理,且凿面要用钢丝刷净,高压水冲清干净,对外露或断裂的钢筋进行除锈和焊接。

(2)确定合理的锚固参数,植入桩基处的钢筋最外层采用U型筋,孔口稍微向上,钻孔完成后清洗植筋孔并向孔内注入专用结构锚固用胶浆 (胶体配制时计量必须准确),使钢筋与混凝土粘结,施工完成达到强度后,进行植筋拉拔实验,待结果满足要求后进行下道工序。

(3)对海洋环境的混凝土保护层厚度的确定至关重要,必须采取使用标准垫块且绑扎牢靠。

(4)为了使新旧混凝土能结合紧密,在接触面先涂刷一道界面结合剂,以保证新旧混凝土的承载作用。

(5)根据相关规定要求选配海工耐久性混凝土,是防腐蚀的一个重要措施,混凝土的配置既要满足自密实混凝要求,又要保证强度、防腐性能。为保险起见,在工程实施前进行了模拟实验,在模拟实验成功后进入应用。

(6)掌握潮汐情况,合理安排施工时间,保证混凝土浇捣后8h内,未受到海水的冲刷、浸泡,确保施工质量。

5 工程实施效果评价

田螺大桥共实施桩基露筋加固治理25根桩,在本工程实施中采取的措施有:采取加大截面法加强了桩基的承载能力,针对海水环境,选配以氯离子扩散、侵蚀为主要控制指标的海工耐久性混凝土,预防了后续桩基混凝土、钢筋再次腐蚀。对新旧混凝土的结合采取了涂刷界面结合剂措施,有效保证了新旧混凝土的紧密结合;进行植筋、增设钢筋骨架,形成共同工作状态;在施工完成后进行取芯实验,其结合面的抗剪、抗拉性能均满足要求;同时,在混凝土表层涂刷一层高性能环氧树脂涂料,形成了优质的混凝土表面,封堵了混凝土本身的结构毛细孔隙,有效抵制外界环境的侵蚀、破坏。自施工至现在,经加固处治的桩基混凝土表面无脱落情况,表观质量良好。

6 结束语

交通基础设施的建设中桥梁的兴建越来越多,而桥梁基础是桥梁的重要组成部分,尤其对于水中基础仍大量的选择灌注桩,应在结构设计、材料选用、施工管理控制等方面加强,力求在源头上减少桩基露筋等质量缺陷:

(1)设计阶段:应根据环境、地质条件结合结构类型、荷载特征合理计算配筋率,确定混凝土强度及是否需防渗、防腐功能,并确定保护层厚度。

(2)严格按设计要求进行混凝土配合比试配,在获取稳定、合格的配合比后,对混凝土拌合材料要严格把关,避免不合格材料的使用,避免混凝土丧失应有的防腐蚀、防渗功能。

(3)加强施工过程管理,从泥浆配制、钻孔成孔、钢筋笼安放就位、水下混凝土浇筑等每一个工序着手,确保成桩质量。

(4)采用较为先进的检测方式、方法,发现问题,及时处理。

但作为水下隐蔽工程的桩基施工,受地质、环境影响与制约,难免存在施工“盲区”的情况,诸如本文所述的桩基露筋、混凝土凹陷的缺陷,在实施此类病害处治时按本工程所述加固治理方案具有安全、经济,可操作性强等特点,并且处理效果显著,值得借鉴与推广。

[1]JTG/T J23-2008,公路桥梁加固施工技术规范.北京:人民交通出版社,2008.

[2]GB50367-2006,混凝土结构加固技术规范.北京:中国建筑工业出版,2006.

[3]王增贤,等.海水对桥梁桩基础质量影响评价与防护技术.福建交通科技(应用技术版)2010(11):119.

[4]冯忠居.特殊地区基础工程.北京:人民交通出版社,2008.