不同锰铁比对Al-18Si铸态组织与性能的影响

2018-07-04雷华李林鑫

雷华,李林鑫

(四川化工职业技术学院,四川泸州646005)

铝硅合金硅含量大多为4%~22%。铝硅合金铸造性能良好,特别是通过热处理和变质处理,可以获得较好的物理性能和力学性能,并具有较强的耐腐蚀能力,加工工艺能力也比较好。目前铸造铝合金是使用最广,品种最多的合金。铝硅合金有亚共晶、共晶和过共晶三类,其中过共晶铝硅合金含硅量较高,与其他两类比较,有密度和热膨胀系数小、耐磨性和耐腐蚀性好,尺寸稳定等优点。铝硅合金还可以通过变质处理来改善合金的切削加工性能和机械性能,一般应用于活塞的制造。铝硅合金中的铁被认为是一种有害杂质,特别是在铝硅合金反复回收利用时,其铁含量不断增加,严重影响了合金的使用性能[1]。

当前,大多数研究都集中在将Fe作为铝硅合金中的杂质元素,而将大量的Fe作为特定的合金元素加入到过共晶铝硅合金中,考察较高含铁量对过共晶铝硅合金组织与性能的研究鲜有报道。此外,研究在工程条件下稳定存在并具有相对较好形貌的富铁相,对高铁过共晶铝硅合金的应用也具有重要意义。

本课题正是以含硅量为18wt.%、含铁量为3wt.%的过共晶Al-Si合金为研究对象,通过控制Mn的加入量,考察Al-18%Si合金中富铁相的形态和力学性能的变化,找到高铁Al-18%Si合金中富铁相形态较佳化的Mn含量,从而改善铸件质量、提高高铁铝合金的回用率,进而降低企业成本,同时为高铁过共晶铝硅合金的回用做研究基础。

1 不同含量的Mn对Al-18Si-3Fe合金的抗拉强度

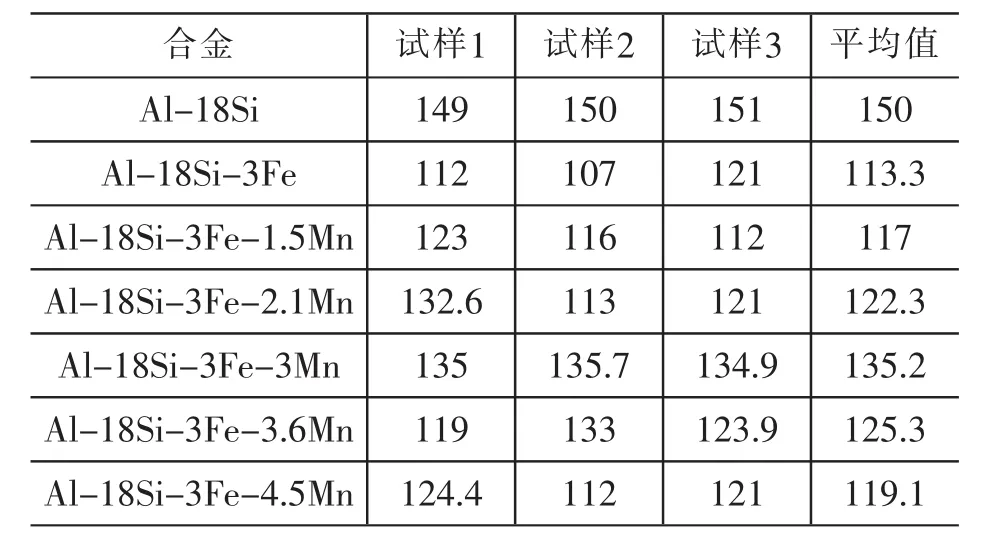

表1为不同合金成分铸态下的抗拉强度。从表1可以看出,Al-18Si的平均抗拉强度为150MPa。加入3wt.%Fe后,合金的平均抗拉强度急剧下降至113.3MPa,降低幅度达到了24.5%。

表1 抗拉强度 /MPaTab.1 Tensile Strength /MPa

向Al-18Si-3Fe中加入Mn后,合金的平均抗拉强度得到改善。随着Mn含量的增加,合金的平均抗拉强度不断提高,当Mn含量为3wt.%时,合金的平均抗拉强度达到最大值135.2MPa。随着Mn含量的继续增加,合金的平均抗拉强度逐渐降低[2]。

2 Al-18Si及Al-18Si-3Fe-xMn合金的显微组织

图1是Al-18Si及Al-18Si-3Fe-xMn合金的显微组织。从图1的(a)中可以看到,Al-18Si合金的铸态组织中由初晶硅+共晶体(α-Al+共晶硅)组成,初晶硅的形貌呈粗大的板片状和五瓣星形状,共晶硅细长的针条状分布于基体上。大多初晶硅的尺寸在110μm~170μm之间。

从图1的(b)中可以看到,向Al-18Si合金中加入3%的Fe后,初晶硅的形貌发生明显改变,由变异的五瓣星形状转变为粗大的板块状。大多初晶硅的尺寸在110μm~130μm之间。大量的粗大双条状与极少量块状的富铁相分布于基体上。共晶硅的长度与大小明显减小。在富铁相附近还有少量缩松存在,这应该是在凝固过程中,较高温度下首先析出的粗大双条状富铁相阻碍了金属液的流动,降低其补缩能力有关。另外,还出现了非常明显的树枝状的组织,这是典型的初生α-Al的形貌。

当向Al-18Si-3Fe合金中加入1.5%Mn,如图1中(c)所示。初晶硅的尺寸明显减小,其尺寸多在20μm~45μm之间。粗大的双条状富铁相基本消失,出现大量三叶状、块状的富铁相及少量板条状的富铁相。部分初生硅和富铁相“混合生长”,不但有初生硅包裹富铁相的形貌存在,而且还有富铁相包裹初生硅的形貌存在。

当向Al-18Si-3Fe合金中加入2.1%Mn,如图1中(d)所示,三叶状、块状富铁相尺寸减小,仍然存在板条状的富铁相。

当向Al-18Si-3Fe合金中加入3%Mn,如图1中(e)所示,富铁相的形貌变得多样化,有三叶状、四叶状、块状、田字状和块状。板条状的富铁相变得很少。初晶硅的尺寸在25μm~40μm之间。

图1 Al-18Si及Al-18Si-3Fe-xMn合金显微组织Fig.1 Microstructures of Al-18 Si and Al-18 Si-3Fe-xMn alloys

当向Al-18Si-3Fe-xMn合金中的Mn含量超过3%,如图1中(f)和(g)所示,初晶硅的尺寸随着Mn含量的提高而增加,当Mn含量为3.6%时,多数初晶硅的尺寸在15μm~30μm之间;当Mn含量为4.5%时,多数初晶硅的尺寸在30μm~55μm之间。富铁相主要以三叶状、四叶状、块状、田字状和块状的形貌出现,尺寸也有所变大,同时板条状富铁相有增加的趋势。

综上可知,在Al-18Si-3Fe合金中,Mn的加入,使组织中的富铁相形貌发生相当明显的改变。由粗大的双条状富铁相占绝对优势的形貌转变为三叶状、四叶状、块状、田字状和块状富铁相占多数的形貌。根据文献[3-4],α铁相和β铁相都是通过δ高温铁相和剩余液相发生包晶反应生成,α铁相也可以通过包晶反应转变为β相。在平衡凝固过程中,δ高温铁相先析出。非平衡凝固组织中出现δ高温铁相,是由于在较大冷却速度下,δ高温铁相向β铁相的包晶反应变得困难,而不是较大的冷却速度抑制了β铁相的形核生长。在高温区,α铁相和β铁相分别通过包晶反应转变为β铁相,当冷却速度非常大时,包晶反应难以进行,而使δ高温相保留至室温。Mn的加入,使α相从准稳定相转变为稳定相,L+α→β的包晶反应不再发生,L+δ→β的包晶反应也受到抑制,L+δ→α的包晶反应受到促进。

Mn和Fe是可以相互置换的,Mn的加入,在改善Fe相形貌的同时会增加Fe相的含量。有研究[5]发现,每增加1%的Mn,Fe相的体积分数就会增加3.3%。而且α铁相也是一种脆性相,只是其危害作用比β铁相小。这也解释了Al-18Si-3Fe-xMn合金,Mn含量为3%时,其抗拉强度最好,当Mn含量超过此值,其抗拉强度随Mn含量的提高而降低。

同时,分析可知,Fe的加入使初晶硅由变异的五瓣星形转变为板块状,这可能是富铁相先于初晶硅析出,抑制了初晶硅向变异的五瓣星形生长。Mn的加入进一步细化了初晶硅的尺寸。

3 结论

(1)Al-18Si铸态组织中的初晶硅以粗大板片状和五瓣星形为主,共晶硅以细长的针条状为主。Al-18Si合金的平均抗拉强度为150MPa。Al-18Si合金中加入3%Fe,将形成大量的双条状富铁相时,会大大降低合金的抗拉强度。同时,改变初晶硅的形貌,使其由粗大的变异五瓣星形转变为粗大的板块状,还促使合金中出现亚共晶组织初生α-Al。合金的平均抗拉强度急剧下降至113.3MPa。

(2)Al-18Si-3Fe合金中加入Mn,可改善富铁相的形貌。随着Mn含量的增加,富铁相由粗大的双条状转变为尺寸较小的三叶状、四叶状、块状、田字状和块状。并且对初晶硅、共晶硅、富铁相起到细化作用。当Mn含量达到3%时,效果最好,合金的抗拉强度达到最大值135.2MPa。当Mn含量超过3%时,初晶硅和富铁相的尺寸都有所增加,合金的抗拉强度也开始下降。在较高冷却速度下,Mn的增加并不能完全抑制条状富铁相的出现。

[1]孙进宝.Al-15.5Si-4.5Cu-1.0Zn-0.7Mg-0.5Ni变形合金组织与性能研究[D].东北大学,2011.

[2]林冲.高铁含量过共晶铝硅合金的超声处理及流变特性[D].华中科技大学,2014.

[3]Orozco-González P,Castro-Román M,Martínez A I,et al.Precipitation of Fe-rich intermetallic phases in liquid Al-13.58Si-11.59Fe-1.19Mnalloy[J].Intermetallics,2010,18(8):1617-1622.

[4]HuangHJ,CaiYH,CuiH,etal.InfluenceofMnadditionon microstructureandphaseformationofspray-depositedAl–25SixFeyMnalloy[J].Materials Science and Engineering:A,2009,502(1):118-125.

[5]Lee T B.Definitions in thermal analysis[J].ModernCasting,1985,75(11):39-41.