平面度误差测量方法研究

2018-07-04邓霜梅李梦奇梁玉鹏

邓霜梅,李梦奇,梁玉鹏,王 斌

(邵阳学院机械与能源工程系,湖南 邵阳 422000)

平面度误差即是形位误差最基本的几何要素,也是形位误差检测工件制造不可缺少的环节。根据国标GB/T11337-1989、GB/T11337-2004:平面度误差即:被测表面与理想平面的相对变化量 。平面度误差值的受测量过程、评定过程的影响,这使得平面度误差评定方法与测量技术成为现代测量学的一个重点和热点。

不同平面度误差测量方法在测量过程中存在着如下问题:直接测量中各种测量方法受测量对象的的尺寸限制占主要因素;间接测量测量过程即受到布线方式影响,又受到测量工件的尺寸大小和外形等因素的制约;组合测量检测存在不稳定性。平面度误差测量方法不但影响机器工作表面的质量,还决定了检测效率与精度,因此,对各种测量方法下测量工件,测量精度等方面进行分析,是促进该测量方法进一步发展的基础与必要工作。

论述了平面度误差测量方法中的直接测量;间接测量;组合测量特点,重点对各测量方法的不同以及发展做了概述性的介绍,最后对平面度误差测量系统未来发展的方向。

1 平面度误差单个测量方法

按照检测平面度误差的两个原则:与理想要素比较原则;测量坐标原则,将其测量方法规定为:直接测量;间接测量;组合测量;各类测量方法如图1所示。

图1 平面度误差的测量方法与测量对象关系

1.1 直接测量

我国自上世纪50年代便有成熟的机床平面度检测方案,由于缺乏理论方面知识,阻碍检测技术的发展,常用的直接平面度误差测量方法有:间隙法;指示器法;光轴法;干涉法;液面法;直接测量即由测量就可直接获得平面上各点坐标值。间隙法测量小平面中精度平面度误差,指示器测量中小平面、中低精度平面度误差,干涉法用来测量精研小平面与小光学元件,光轴法、液面法用来测量大平面且中精度的平面度误差,各类平面度误差直接测量关系如图1所示。

直接测量中间隙法、指示器法、液面法测量时与工件表面直接接触,有易划伤被测工件表面、速度慢、等问题,计算机、光学技术等发展,使得非接触测量技术得到了高度重视,建立了由平台定位器和激光的平面度误差非接触测量系统,该测量具有实时、速度快等优点,能够满足快速生产线的要求。由于非接触测量技术得到高度重视,从光轴法衍生出经纬仪法、中间反射镜法、激光准直扫描法等成为平面度误差检测发展方向。

利用直接测量方法检测平面度误差只能解决模拟的被测要素能与理想要素能做比较的测量对象,对被测要素的测量数据要转化成坐标值而言的测量对象不适用,此时出现其他的测量方法与其共同使用。

1.2 平面度误差间接测量方法

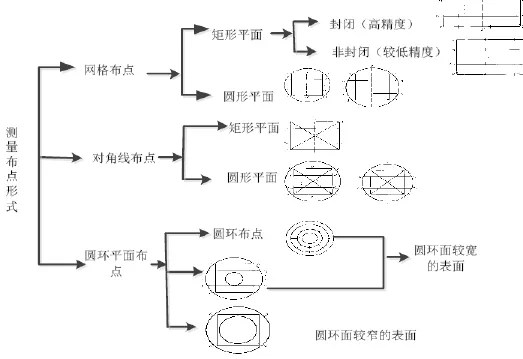

利用间接法测量平面度误差很早就开始了,根据测量仪器的不同,常用的间接测量有水平仪法、自准直仪法、跨步仪法、表桥法,间接测量方法与直接测量方法的不同点在于获得各点的坐标值需要通过数据处理才能得到。间接测量的平面度误差值获得由以下4个步骤所组成:(1)测量截面和采样点布置,如下图;(2)测量方法的选择;(3)采用累计方法将测量值换算到坐标值;(4)采用评定方法,计算评定结果。其中测量布点形式与测量对象、精度关系如图2所示。

图2 测量布点形式

间接测量方法大多测量大、中型平面,其中自准直仪法测量精度等级高的平面度误差,各种间接测量关系如图1所示。

间接测量数据处理量大,在保证测量平面度误差的准确性下,简化人工计算工程显得尤为重要。为提高精度,简化工作量,测量系统经过一系列改进,先后出现了手动测量系统、半自动测量系统。手动测量时由于采用手动测点、人工处理测量数据,存在测量精度低,计算繁琐、劳动强度大等问题。在计算机的快速发展基础上,半自动检测系统应运而生,不仅出现计算机数据技术,同时也实现了计算机数据自动采集如:20世纪八九十年代建立由电子水平仪和计算机构成的数据采集处理系统,实现了由计算机进行数据处理以及数据处理。

直接法、间接法测量平面度误差在一定的程度上解决了平面度误差测量的问题,但存在测量基准面建立要求高的问题。

2 平面度误差组合测量

利用组合法测量平面度误差的精度是最高的,也是目前使用最广泛,早期常用反向消差法与互检法。组合测量法在误差分离技术的基础上,消除测量基线或者基面本身的平面度误差,因此对测量基准面的要求不高。随着误差分离技术的发展,组合测量方法在检测中运用的越来越多。

2.1 误差分离技术

在上世纪60年代,国外优秀的学者,以提高生产效率为目的,误差分离技术取得一定的成效,近年来国内在误差分离技术上也有一定的成绩。

将测量数据中的基准误差分离出来,获得工件的实际误差即为误差分离,常见的有:推逐次两点法;最小二乘逐次两点法;二维频域直线三点法等。如:日本学者Itoigawa R等利用二维傅里叶变换分离出平面形状误差的二维频域直线三点法;王冉等在平面度误差分析中采用逐次二点法,降低传感器调零误差对平面误差构成的影响;戴晓磊等在三点法误差分离技术的基础上检测大型环形工件平面度误差,提出一种有效的消除调零误差的数据处理算法。基于以上可知工件的平面度误差的在线检测脱离不了误差分离。

2.2 平面度误差在线检测

将检测和加工集合在一起,从而实现检测加工一体化的平面度误差检测方法称为平面度误差在线检测。20世纪60年代,在线监测技术依靠国外技术梁耀辉提出在现有电测方案,提出高精度、高效率的群测方案。陈晓梅等采用非接触式红外线测量,获得一种新型的在线尺寸检测技术;南京电子技术工作人员采用该技术对重要产品进行高精度尺寸精度与形位误差在线检测。基于数控机床上实现在线检测的一个有效手段,王冉、张庚申基于数控机床上安装多头传感器、开发测量程序与测量数据处理软件,从而实现在线检测。通过带有测头系统的数控机床、硬件平台、在线检测软件系统、计算机辅助测量软件组成线检测系统平台,其在线检测基本原理图如3所示。利用安装在机床的测头,按照尺寸精度以及形位误差要求对在线零件加工零件进行检测,将检测数据反馈计算机中进行分析与处理,同时由处理结果对加工参数、NC程序修改以及做一定的调整,从而对机床进行控制的同时,完成加工误差的实时补偿,其在线检测过程原理图如图4所示。

图3 机床在线检测原理图

图4 机床在线检测过程原理图

目前平面度误差在线检测相关发表论文不多,但也指出相关的问题。王娜采用时域两点法解决形状复杂的基座的平面度误差,但该方法存在检测稳定性差,且不能为在线检测提高指导加工。王雷提出一种水平仪随机走位的测量原理,该方法在一定程度长解决传统跨桥-水平仪法的不足,但需要专口的桥板系统。中科院采用转台-悬臂法测量大型多环带的平面度同时检测,该方法操作简单,测量精度高,但装置的稳定性根据环数的增加反而随之降低,不能测量直径过大的环带。

3 结语

随着计算机集成技术日趋成熟,高精度、高效率、实时检测,复杂的平面检测对象成为平面度误差检测技术成为研究重点,在平面度误差检测技术中先已取得一定的进展,但实际应用中还存在以下问题有待研究。

(1)接触式检测,检测速度慢,易刮伤零件表面,研究应转向高精度、在线非接触高精度平面度检测系。

(2)深入误差补偿技术,实现误差模型的通用化、补偿实时化、精密化等,开发通用的高精度、高效率在线平面检测系统。

(3)深入研究单个在线检测、多个在线检测装配过程平面度检测系统。

[1]万文.平面度误差可视化评定系统研究[J].制造业自动化,2011,33(24): 33-35.

[2]刘渊.误差理论与数据处理[D].大连:大连理工大学,2009.

[3]雷贤卿,李飞.评定平面度误差的几何搜索近算法[J].光学精密工程,2003,21(5):16-18.