电弧填丝增材制造的宽度尺寸建模及分析

2018-07-04尹凡王克鸿冯曰海罗添元

尹凡,王克鸿,冯曰海,罗添元

(南京理工大学 材料科学与工程学院,江苏 南京 210094)

0 序言

近年来,在低成本、快速成型的制造业大背景下,基于“加法”加工模式的电弧增材制造技术越来越得到重视,具有广泛的应用前景。电弧增材制造技术(wire and arc additive manufacture)是采用逐层堆焊的方法来实现致密金属构件的精密制造,因其以电弧为热源,相较于激光或电子束,具有热输入高、成行速度快的特点,特别适用于大、中型构件快速高效净成型,并且由于产品制造过程与结构复杂性无关,因此可用于制造传统工艺无法加工的复杂零件[1-2]。特别在航空制造领域,关键部件的生产往往采用切、削、铣的传统“减法”加工方式,存在资源利用率低、投入产出比高的缺点,而采用电弧增材制造技术,可有效解决这些问题[3-4]。

现阶段电弧增材制造的研究难点主要集中在尺寸精度的控制方面。柏久阳[5]等研究了铝合金熔化极电弧增材制造,以电流、焊速、送丝速度及层间温度为参数,采用二次回归模型,有效拟合了焊道宽度并分析了各参数对焊道宽度的影响。温斌和[6]等研究了碳钢填丝增材制造,基于二次回归通用旋转组合试验方法,建立了等离子弧丝材增材制造堆覆层高度关于堆覆电流、堆覆速度、层间等待时间的多元函数模型。

本文以等离子弧为热源,ER308L不锈钢焊丝为填充材料,以焊接电流、堆覆速度及送丝速度为参数,设定层间等待时间80 s,基于二次回归旋转组合实验,建立直壁体堆覆层层宽的数学模型,并分析各参数对层宽的影响。

1 试验设备

试验采用等离子弧焊接系统,如图1所示,主要包括YR-MH A0006弧焊机器人、MagicWave 3000型焊机、Thermalcut PMW300等离子焊枪以及自行研制的等离子电弧控制器。此外还包括二轴协同变位机和送丝系统。试验用焊丝为ER308L不锈钢,直径1.0 mm,基板采用304不锈钢板材,板厚6~10 mm。

图1 机器人电弧增材制造系统

2 熔敷层宽度尺寸与工艺参数建模

2.1 参数设定

等离子弧填丝增材制造工艺参数较多,主要有钨极直径、保护气流量、离子气流量、等待时间、送丝速度、堆覆速度及电流等,堆覆尺寸的大小主要由熔池形态决定,而熔池的形态主要由温度和金属填充量决定,在规定了焊丝直径的情况下,熔池的形态主要由堆覆电流、送丝速度和堆覆速度决定。为确保试验精确度,选取堆覆电流、堆覆速度和送丝速度为变量,其余参数设为固定值。预设参数见表1。

表1 预设参数

堆覆电流、堆覆速度和送丝速度的参数范围由单层单道和少量多层单道焊试验确定。经过试验,发现当堆覆电流在110A~116A、堆覆速度在20cm·min-1~40cm·min-1以及送丝速度在0.8m·min-1~1.4m·min-1之间时,等离子弧增材制造成形外观较好。为确定堆覆电流、堆覆速度和送丝速度的具体参数点,将依据二次回归正交旋转试验的方法来选定。由文献[7]可知,P个变量的二次回归旋转实验,均由3类点组成:1) 两水平(-1,1)的全小因小试验点Mc个;2) 分布在P个轴上距离中心点r的星号点,共2P个;3) 各变量都取零的中心试验点,共M0个。当P=3,时,取Mc=2P=8,r=1.682,M0=6,故可获得试验总次数n:

n=Mc+2P+M0=20

(1)

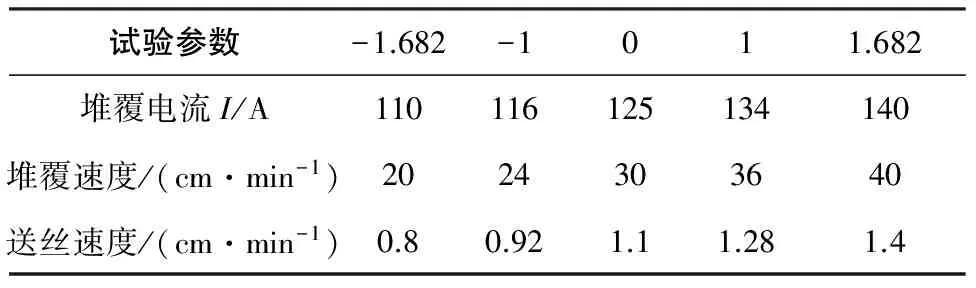

在对因子进行二次回归分析时,一般要对各因子进行数据编码。由文献[7]提供的数据编码方式,得到三因子水平编码表,如表2所示。

表2 因子水平编码表

2.2 试验方案及结果

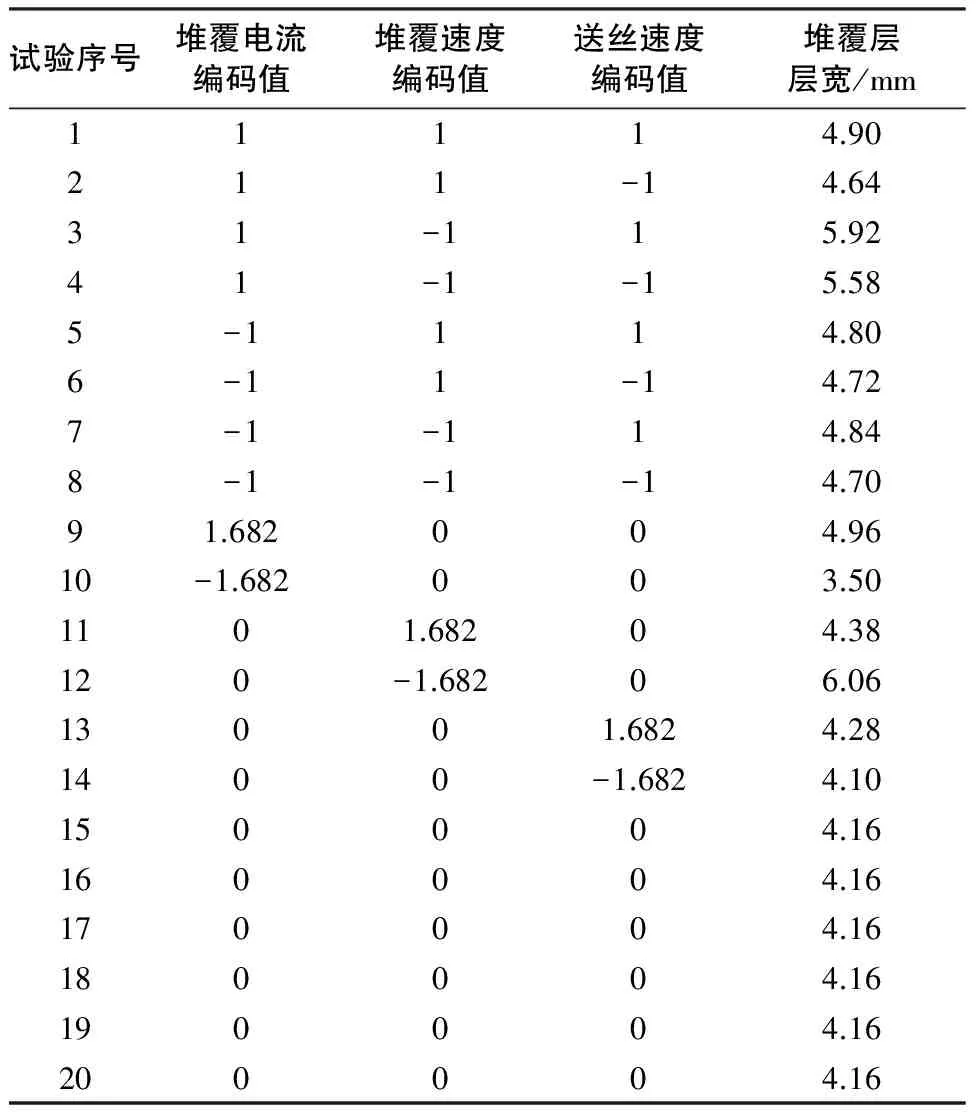

试验用等离子弧焊方法堆覆直壁体的方式获得宽度。因基板未曾预热,电流太大或太小都会影响第一层的成形。为了保证第一层成形良好,将第一层电流调到定值,取130A,其余参数按照已设定的值选取即可。对于同一组参数,熔敷体积是一定,即熔敷宽度与厚度成反比,研究工艺参数对尺寸的影响,只需研究宽度尺寸即可,宽度的选取方法为取5个不同位置的宽度后取其平均值。参数与宽度对应结果如表3、图2所示。

表3 试验方案与结果

图2 多层单道直壁体

3 堆覆层宽度建模及分析

3.1 宽度建模

回归试验可获得多个因子与结果之间的函数关系,P个因子的二次回归方程的一般形式为:

(2)

其中,b0,bj,bkj均为待定系数。本试验采用MATLAB对试验结果进行建模[8],得到堆覆层宽度W与堆覆电流X1、堆覆速度X2与送丝速度X3的二次回归模型为:

W=4.145 8+0.324 8X1-0.351 9X2+0.082 2X3-

0.242 5X1X2+0.047 5X1X3-0.017 5X2X3+

(3)

对式(3)进行显著性判断,得到F=8.092 4>F0.95(9 10),判定系数(R-Square)0.879 3,该方程式是显著的。

将堆覆电流、堆覆速度和送丝速度的水平编码值代入方程,得到拟合的堆覆层宽度,与实际堆覆层宽度差异如图3所示。其最大误差12%,平均误差为0.3%。对应表3可知,当堆覆电流过大或过小以及送丝过快或过慢时,误差比较大,其原因在于在此条件下进行增材制造成型较差,测量获得的数据波动大,误差也较大,对试验结果有一些影响。

为验证该方程的准确性,选取特定电流值、堆覆速度及送丝速度进行增材制造试验,测量得到实际层宽,并将各参数转化为编码值代入公式得到层宽估计值,试验结果如表4。由这部分参数获得的实际堆覆层宽度与预测值对比可知,相对误差在8%以内,估计值与实际值十分接近,说明该方程是可以对堆覆层宽度进行预测的。

图3 堆覆层宽度实际测量值与拟合值对比

表4 部分试验参数下堆覆层宽度

3.2 堆覆层宽度尺寸影响因素分析

式(3)是利用二次回归得到的拟合模型,反应了堆覆电流、堆覆速度以及送丝速度对堆覆层宽度尺寸的共同影响。为了获得各因素对层宽大小影响方程,要将3个因素的水平编码值置0,获得如下方程:

(4)

(5)

(6)

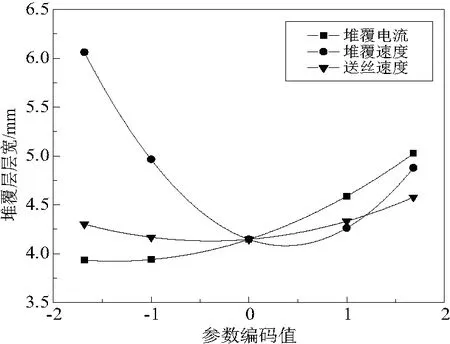

其中,W1、W2和W3分别表示堆覆电流、堆覆速度以及送丝速度单一因素下堆覆层的层宽。各个参数对堆覆层宽度尺寸的影响如图4所示。

对图4进行分析, 由电流—堆覆层宽度曲线可知,堆覆层宽度与堆覆电流成正相关。当电流编码值在-1.682~-0.5(110A~120.5A)之间时,随着电流增大,层宽变化较为平缓;当电流编码值在-0.5~1.682(120.5A~140A)之间时,随着电流增大,层宽变化明显,且随着电流加大,曲线斜率变大,电流对层宽的影响变大。堆覆电流主要对电弧的能量有巨大影响,电流增大,电弧能量变大,与周围环境的能量交换增加,其次用于熔化上一层的能量提高,熔池变大,最终导致层宽增加。

图4 单个参数对层宽的影响

由堆覆速度—堆覆层宽度曲线可以看出,堆覆速度对堆覆层宽度尺寸的影响变化很大,当堆覆速度编码值在-1.682~0.4(20 cm·min-1~32 cm·min-1)之间时,堆覆层宽度与堆覆速度成负相关,堆覆层宽度尺寸随着送丝速度增大而减小;当堆覆速度编码值在0.4~1.682(32 cm·min-1~40 cm·min-1)之间时,堆覆层宽度与堆覆速度成正相关,堆覆层宽度随着送丝速度增大而增大。堆覆速度对线能量和熔敷量都有影响,当堆覆速度较小时,随着堆覆速度增大, 单位长度上堆覆的量变少,且电弧能量减少,故堆覆层宽度变窄,层高增加;当堆覆速度较大时,随着堆覆层增加,喷嘴距离堆覆表面越来越远,弧压增大,弧柱在堆覆表面直径增大,熔池直径变大,促进金属铺展,层高降低,导致喷嘴距离堆覆表面更远,在图4中表现为在0.4~1.682之间,曲线斜率增大。

送丝速度对层宽尺寸的影响不明显,从图4中可以看出,送丝速度较小时,随着送丝速度增大熔敷层宽度尺寸缓慢下降;当送丝速度编码值在0~1.682(1.1m/min-1~1.4 m/min-1),随着送丝速度增大,堆覆层宽度增大,但幅度较小。送丝速度与熔敷量相关送丝速度较小时,随着送丝速度增加,熔敷量增加,层高增大,喷嘴距离堆覆表面靠近,弧压下降,热量减少,导致熔池变小,层宽变窄;送丝速度较大时,喷嘴距离堆覆表面更近,保护气气压大,吹开熔池,使层宽增大。

由图4可知送丝速度对堆覆层宽度尺寸影响较小,在考虑多个参数对堆覆层宽度影响时可先忽略送丝速度的影响,着重考虑堆覆电流与堆覆速度对宽度的影响。将式(3)中送丝速度置于零水平下,得到堆覆层宽度关于堆覆电流与堆覆速度的方程:

W12=4.145 8+0.324 8X1-0.351 9X2

(7)

其中,W12表示送丝速度置零条件下在堆覆电流、堆覆速度作用下堆覆层宽度。将式(7)用三维图表示出来,如图5所示。

图5 堆覆电流与堆覆速度相互作用对堆覆层宽度的影响

由图5可知,当电流编码值在1~1.682(134 A~140 A)之间、堆覆速度编码值在-1.682~-1(20 cm·min-1~24 cm·min-1)之间时,堆覆层宽度尺寸变化最为明显;当电流编码值在-1.682~-1(110 A~116 A)之间、堆覆速度编码值在1~1.682(36 cm·min-1~40 cm·min-1)之间时,堆覆层宽度尺寸变化较为明显;当电流编码值在1~1.682(134 A~140 A)之间、堆覆速度编码值在1~1.682(36 cm·min-1~40 cm·min-1)之间或当电流编码值在-1.682~-1(110 A~116 A)之间、堆覆速度编码值在-1.682~-1(20 cm·min-1~24 cm·min-1)之间时,堆覆层宽度尺寸有变化,但变化不是很明显;当电流、堆覆速度处于中间值时,堆覆层的变化最不明显。

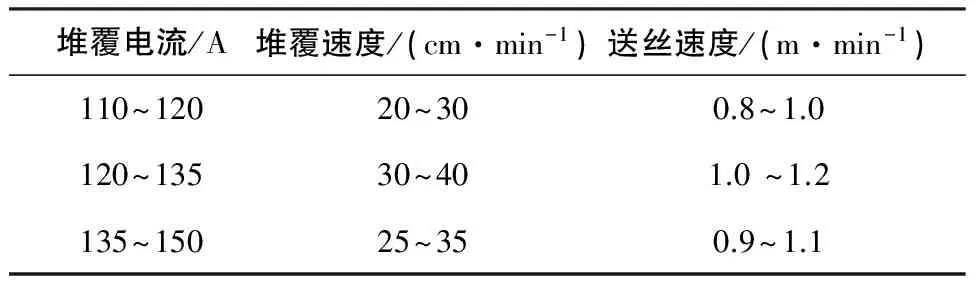

综合考虑堆覆层各参数的影响,得到表5的参数匹配方案,当参数与处于表中范围时,获得较好的成形。如需要堆覆4 mm厚度的构件,取堆覆电流120 A,堆覆速度30 cm·min-1、送丝速度0.9 m·min-1,其余参数按预设参数设定,即可获得该厚度尺寸的堆覆件,如图6所示。

4 结语

1) 基于二次回归旋转组合试验,拟合得到等离子弧填丝增材制造堆覆层宽度尺寸与堆覆电流、堆覆速度以及送丝速度的回归方程,有效预测堆覆层宽度尺寸。

表5 工艺参数匹配方案

图6 特定参数下增材件

2) 堆覆速度对堆覆层宽度尺寸的影响最大,其次为堆覆电流,送丝速度对堆覆层宽度尺寸变化的影响较小,具体影响为堆覆层宽度随堆覆速度增大而先减小后增大,随电流、送丝速度增大而缓慢增大。

3) 恒定送丝速度条件下,对堆覆层宽度尺寸的影响依次为:大电流低堆覆速度>小电流高堆覆速度>大电流高堆覆速度和小电流低堆覆速度>中等电流与中等堆覆速度。

[1] J Mehnen,H Lockett,J Ding,P Kazanas. Design study for wire and arc additive manufacture [J].International Journal of Product Development,2014,19(1/2/3):2-20.

[2] WW Mohammed,D Blömker,K Klepel . Process control and development in wire and arc additive manufacturing [J]. Cranfield University, 2012, 30(3):218-226

[3] 耿海滨,熊江涛,黄丹,等. 丝材电弧增材制造技术研究现状与趋势[J]. 焊接,2015(11):17-21,69.

[4] Colegrove P A, Coules H E, Fairman J, et al. Microstructure and Residual Stress Improvement in Wire and Arc Additively Manufactured Parts through High-pressure Rolling [J]. Journal of Materials Processing Technology, 2013, 213: 1782-1791.

[5] 柏久阳,王计辉,林三宝,等. 铝合金电弧增材制造焊道宽度尺寸预测[J].焊接学报,2015,36(9):87-90.

[6] 温斌和. 薄壁构件等离子弧增材制造成形特性及尺寸控制[D]. 南京:南京理工大学硕士学位论文, 2016.

[7] 佟立伟. 二次回归正交组合、正交旋转试验的程序设计[J]. 计算机农业应用,1988(2):20-23.

[8] 谢中华. MATLAB统计分析与应用[M]. 北京:北京航空航天大学出版社, 2010.