槽型轨道交通梁运输过程中的力学特性分析

2018-07-04张文格刘占雷李东原

张文格,陈 锋,刘占雷,李东原,陈 佩

(1.中铁七局集团郑州工程有限公司,河南 郑州 450052;2.中铁七局集团有限公司,河南 郑州 450016;3.郑州大学 土木工程学院,河南 郑州 450001)

槽型梁属于下承式开口薄壁结构,受力复杂,施工要求比较严格,在中国的发展和推广比较缓慢[1]。近年来,在上海、重庆及南京等一线城市的城市轨道交通中相继采用了槽型梁[2]。目前,在槽型梁静力荷载试验和剪力滞效应等方面的研究较多,并获得一些成果[3-5],但梁上运梁的施工方法研究尚处于起步阶段。介绍槽型梁施工方法的文献较多,而研究槽型梁在运输过程中受力状况的文献鲜见。因此,有必要采用ANSYS有限元实体单元模型[6-7],对运输过程中槽型梁的力学性能进行分析,探究其应力特点和位移规律,以确保施工过程中的安全性[8-10]。

1 工程概况及有限元模型的建立

1.1 工程概况

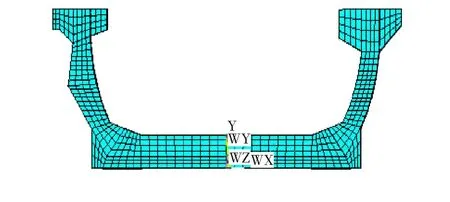

郑州市某高架桥为整孔预制后张法预应力混凝土槽型简支梁,采用DF35/250架桥机、汽车吊及龙门吊架设,梁上运梁,梁体最大运架质量为191 t。其中,梁宽为5.17 m,跨中梁高1.8 m,支点梁高1.94 m,跨中道床板厚0.24 m,折线分布,另一侧呈圆弧线分布,横截面如图1所示。

图1 支座横截面(单位:mm)Fig.1 Support cross-section(unit:mm)

运梁时,依据槽型梁的外形特征和技术要求装车。装车时,采用特种橡皮填补前、后转盘和轨道梁底座之间的空隙,防止滑动,同时,也便于确保4个支撑点位于在同一水平面上,运梁车上的桥梁支撑中心与支座中心在同一位置,以保证桥梁运输过程中受力均匀。

1.2 有限元模型的建立

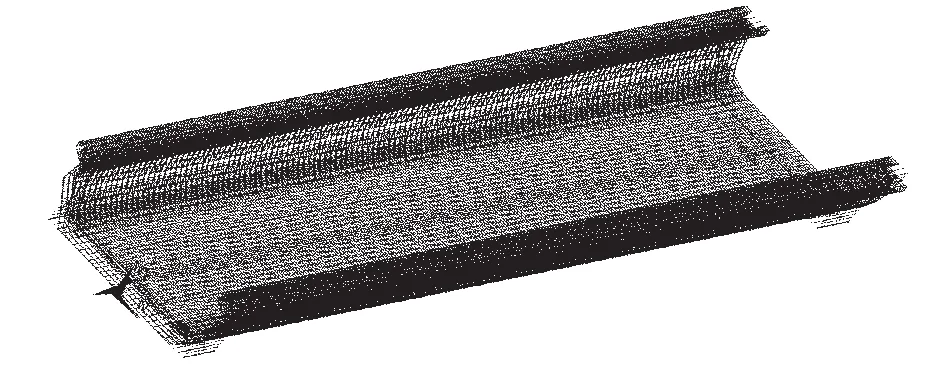

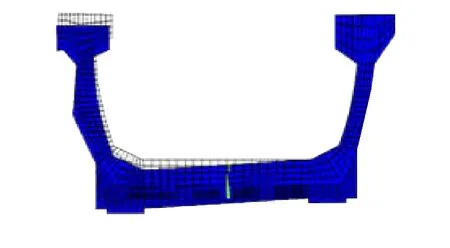

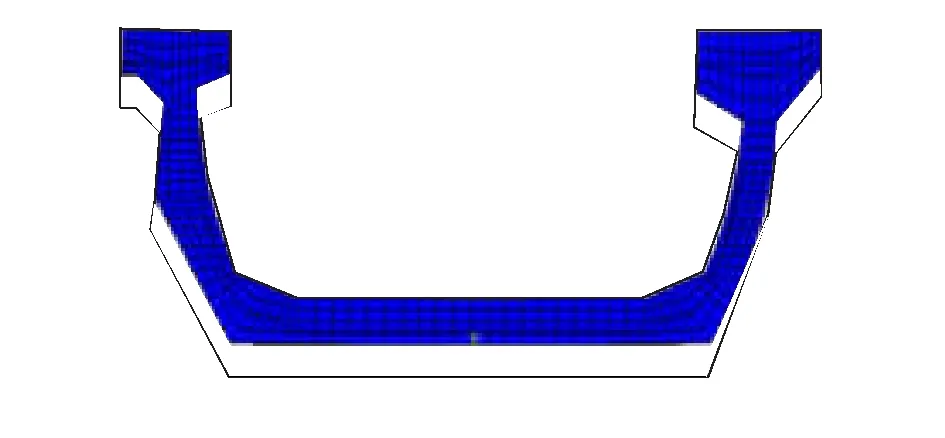

利用ANSYS有限元软件,采用梁单元和实体单元,分别建立槽型梁有限元模型。建立实体单元模型时,采用Solid65实体单元模拟梁体混凝土,采用Link8杆单元模拟预应力钢筋,采用耦合的方式连接预应力钢筋和混凝土,采取施加初应变的方法模拟预应力效应,采用弹簧单元模拟支座,根据橡胶支座支撑刚度确定弹簧刚度。横截面网格划分如图2所示,预应力钢筋大样如图3所示,普通钢筋如图4所示。

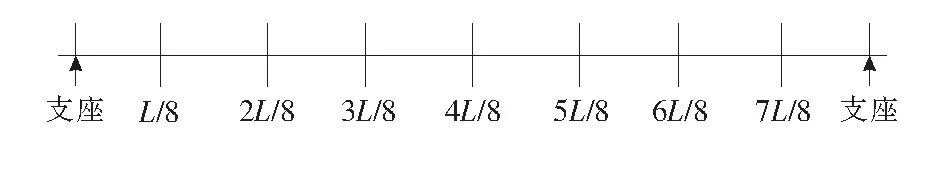

提取2种模型在自重作用下的竖向位移。为保证2种计算模型在截面参数设置和截面输入的一致性,以道床板下缘的竖向位移为研究对象,其截面位置如图5所示,计算结果如图6所示。

从图6中可以看出:梁单元模型和实体单元模型在自重作用下的最大竖向位移呈对称形式;2种模型在自重作用下的最大竖向位移差在5%以内,保持一致。本研究采用三维实体模型,对槽型梁运梁过程中的局部力学性能进行了精细化有限元模拟分析。

图2 横截面网格划分Fig.2 Cross-section grid

图3 预应力钢筋大样Fig.3 Prestressed steel sample

图4 普通钢筋Fig.4 Common reinforcement

图5 截面位置示意Fig.5 Location of the section

图6 2种模型自重作用下槽型梁的竖向位移Fig.6 Vertical displacement of two kinds of models under the action of gravity

2 运梁过程中槽型梁力学特性分析

槽型梁由线下的牵引汽车和平板挂车运输至轨道旁提梁点后,由双机龙门吊起并吊至运梁小车上,运梁小车沿已架设完成的槽型梁内部轨道驮运梁体至需要架设的位置。预制槽型梁的拼装需要运梁小车和架桥机多次协调、配合才能完成,它不仅关系到施工进度,还考验了已架设完毕的槽型梁的承载能力。考虑运梁车在运输过程中使桥梁发生振动,本研究将1.2作为运梁车荷载的放大系数,即该研究中其他所述运梁车荷载均为乘以放大系数后的荷载。

2.1 运梁过程中槽型抗弯性能研究

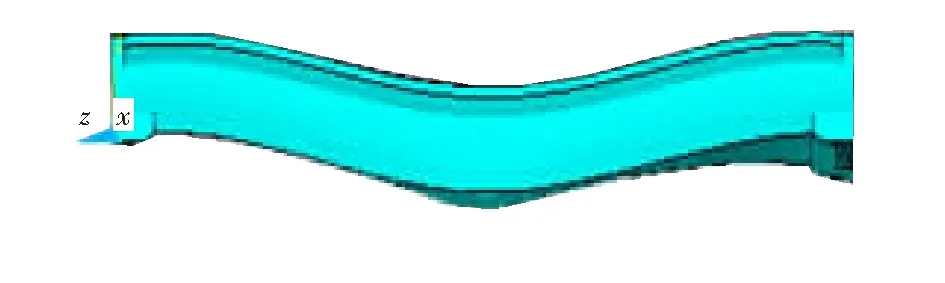

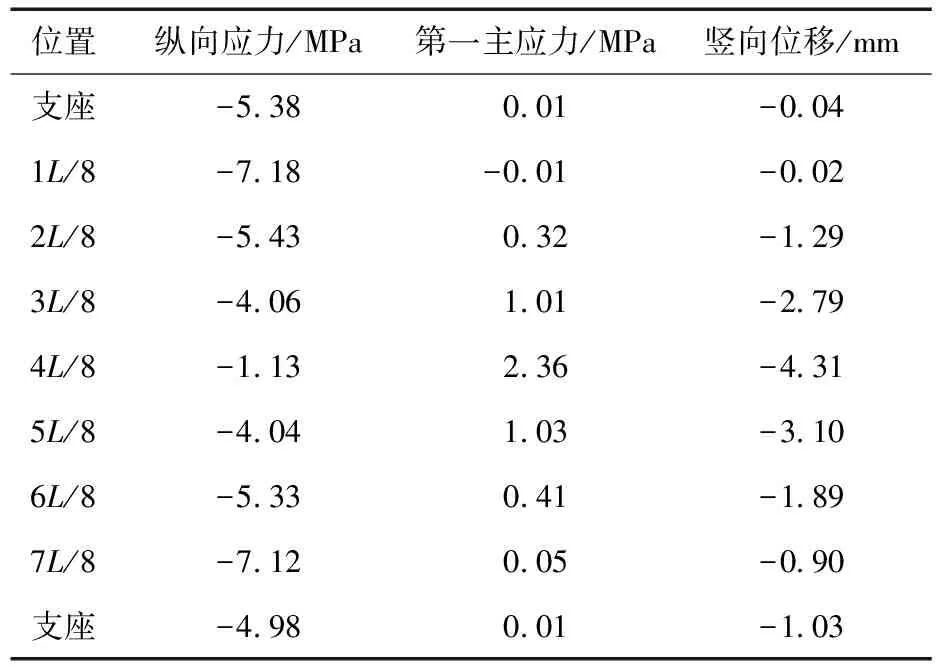

在槽型梁运输过程中,最不利的情况是运梁小车携梁运行至跨中,危险的状况是作为运输轨道的已架设完毕的槽型梁处于不平衡支撑状态,此时,再加上运梁车的荷载,槽型梁的受力状况将面临挑战。对该状态下槽型梁道床板下表面中间节点变形和应力进行了分析,其结果分别如图7~9所示和见表1。

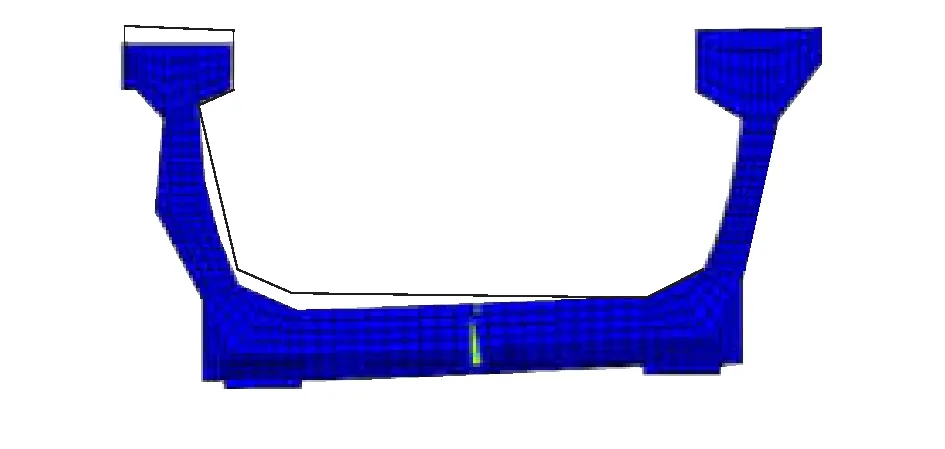

图7 不支撑情况状态下的槽型梁整体变形Fig.7 Integral deformation of groove beam under the unbalanced support condition

图9 不平衡支座端的变形Fig.9 The deformation of the unbalanced end bearing

表1 道床板下表面中间节点的力学特性Table 1 Mechanical properties of intermediate nodes under the bed board surface

从图7~9中可以看出,当槽型梁处于不平衡支撑状态作为运梁轨道时,梁体整体下凹,变形呈碗状,不平衡支撑对跨中截面横向变形的影响较小,对不平衡支座端变形的影响较大,且呈现明显的倾斜变形。

从表1中可以看出,当运梁车行至跨中时,槽型梁处于不平衡支撑状态,道床板下表面的纵向应力与空载时的纵向应力相比虽然减小,但它们仍均为压应力。分析各截面处的第一主应力可知,虽然其他截面的第一主应力比较小,但是跨中截面的第一主应力与混凝土的抗拉强度接近。当已架设完成的槽型梁处于不平衡支撑状态时,不能作为运梁轨道;否则,当运梁车行进至跨中时,跨中混凝土将发生开裂,梁体遭受破坏。

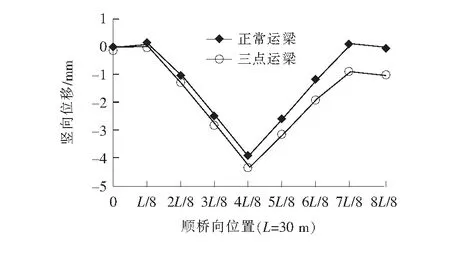

已架设完成的简支槽型梁在自重和预应力作用下的竖向位移呈抛物线分布。当有荷载作用在跨中时,跨中梁体的下挠位移大于其他截面的下挠位移,竖向位移呈对称的“M”型分布。道床板下表面中间节点的竖向位移如图10所示。从图10中可以看出,当槽型梁处于不平衡支撑状态、跨中有运梁荷载作用时,竖向位移虽呈“M”型分布,但已不对称,支座悬空的一端竖向位移明显降低。两支座截面的位移差最大,接近1 mm,梁体的竖向位移整体呈下挠状态。由于规范中没有关于运梁时挠度的规定,因此暂认为槽型梁的变形在安全范围以内。

图10 道床板下表面中间节点竖向位移Fig.10 The vertical displacement intermediate nodes under the bed board surface

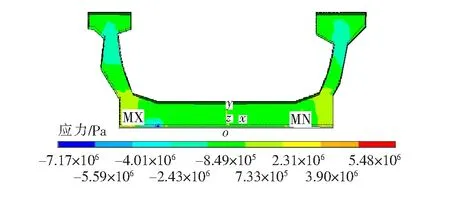

当运梁小车运行至跨中时,处于不平衡支撑状态的槽型梁跨中附近梁体的混凝土会出现破坏,跨中截面的受力分布如图11所示。

从图11中可以看出,本工程属于单线分离式槽型梁,运梁时荷载关于横向并不对称,因此,纵向应力的最大值虽出现在道床板下表面,但并不是下表面的中间位置,靠近运梁轨道的梁体纵向应力的最大值仅为-0.79 MPa。

角隅处以上梁体的横向应力相近,约为0.7 MPa。角隅处的横向应力偏大,其最大值约为2.3 MPa,未超过混凝土的抗拉强度。受力最大的位置在道床板下表面。由于该模型仅考虑了纵向预应力筋和普通钢筋,并没有配置横向预应力筋,槽型梁承受横向应力的能力原本就很薄弱,导致最不利的不平衡支撑状态下的槽型梁在运梁时出现横向应力无法抵消的情况。第一主应力的分布状态与横向应力的分布状态相近。

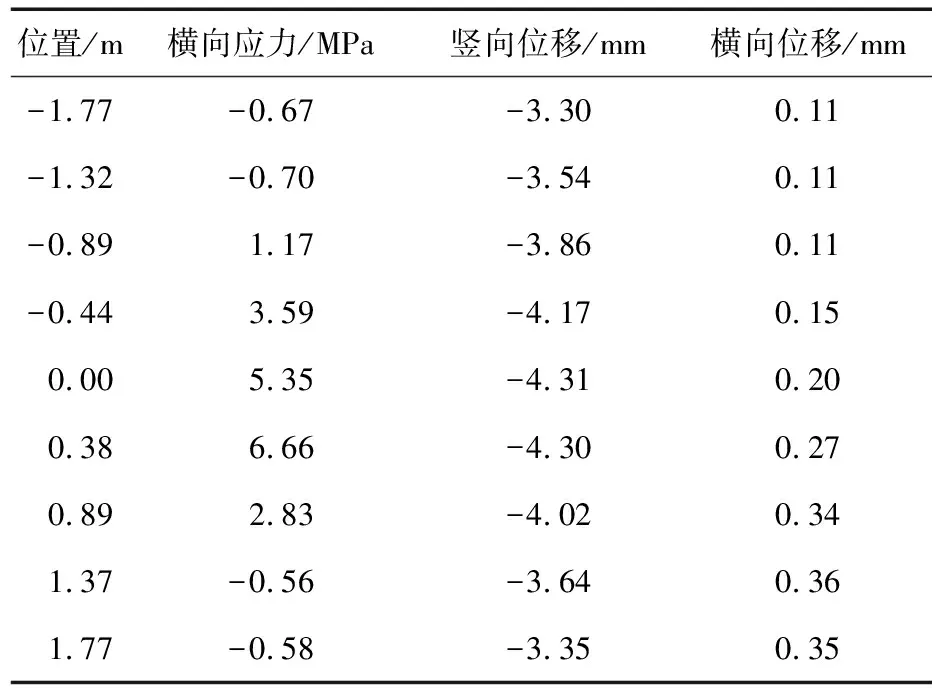

在已架设完成的槽型梁处于不平衡支撑状态下,运梁车行进至跨中时,道床板下表面的横向应力接近于混凝土的极限抗拉强度。为研究跨中截面道床板下表面横向应力和竖向位移的分布规律,选取位置为-b/2,-b/4,-b/8,0,b/8,b/4,b/2,横向跨度b为1.77,分析结果分别见表2和如图12,13所示。

图11 跨中截面应力分布Fig.11 The stress distribution of the mid-span section

表2 跨中截面道床板下表面力学特性Table 2 The mechanical properties of the bed board subsurface at the mid-span

图12 跨中道床板下缘横向应力Fig.12 The transverse stress of the bed board subsurface at the mid-span

图13 跨中道床板下缘竖向位移Fig.13 The vertical displacement of the bed board subsurface at the mid-span

从图12中可以看出,运梁时跨中截面的横向应力虽仍呈抛物线分布,但已不对称。运梁车的车轮荷载在横向0.3~0.4 m之间,车轮下梁体的横向应力最大。不平衡支撑运输时,车轮左、右两侧0.5 m范围内的横向应力已超过混凝土的极限抗拉强度。由于槽型梁跨中底宽3.55 m,因此,梁底30%位置的混凝土将出现破坏。

从图13中可以看出,运梁车车轮下梁体的竖向位移最小;横向对称截面的竖向位移差最大,为0.16 mm;结合支座处道床板中间部位的位移差为1 mm。表明:运梁过程中因荷载不对称而引起的梁体扭转变形是非常明显的。

通过分析槽型梁不平衡支撑、运梁车行进至跨中时槽型梁的受力性能,可知纵向应力能满足要求。由于槽型梁没有配置横向预应力筋,导致跨中截面梁底横向应力过大,引起梁体大范围内破坏。槽型梁在不平衡支撑状态下作为运梁轨道时的抗弯性能不能满足要求。

2.2 运梁过程中槽型梁抗剪性能研究

通过分析运梁车辆荷载作用在槽型梁支座处时的应力,研究其在不平衡支撑状态下槽型梁的抗剪性能。以运梁荷载施加在支座脱空一侧作为最不利情况进行分析,其变形情况分别如图14,15所示。

图14 跨中截面变形Fig.14 The deformation of the middle section

图15 不平衡支座端变形Fig.15 The deformation of the void end bearing

从图14,15中可以看出,当槽型梁处于不平衡支撑状态作为运梁轨道时,支座端呈现明显的倾斜变形。支座截面的剪应力分别如图16,17 所示。

图16 平衡支撑时支座截面的剪应力Fig.16 Shear stress of normal support section

图17 不平衡支撑时支座截面的剪应力Fig.17 Shear stress of the unbalanced support section

从图16,17中可以看出,平衡支撑时槽型梁支座处的最大剪应力为1.27 MPa;不平衡支撑时槽型梁支座处最大剪应力为1.70 MPa,增加了33.9%;两者均未超过混凝土的极限抗拉强度。从图17中可以看出,腹板承受了大部分的剪应力,抗弯验算时腹板和道床板结合处的应力比较大,抗剪验算时结合处的剪应力最小,这是由于模型中考虑了普通钢筋,其配置可以提高截面的抗剪能力,且结合处不仅有箍筋和横向普通钢筋,还有沿倒角布置的斜向拉结钢筋,也提高了抗剪能力。表明:槽型梁在不平衡支撑状态下作为运梁轨道时的抗剪能力可以满足要求。

3 结论

本试验研究了三点支撑运梁时槽型梁的力学性能,得到的结论为:

1) 运梁过程中,不平衡支撑对跨中截面横向变形的影响较小,对不平衡支座端变形的影响较大。

2) 运梁过程中,应避免不平衡运输;否则,当运梁车行进至跨中时,跨中区域混凝土的横向应力较大,混凝土将发生开裂。

3) 运梁过程中,槽型梁处于不平衡支撑状态时,不平衡支座处的最大剪应力为1.70 MPa,比平衡支撑状态下支座截面的剪应力增加了33.9%。不平衡支撑对截面抗剪性能的影响较大。

参考文献(References):

[1] 吴顺建.40 m预应力混凝土槽型梁运输、架设施工技术[J].长沙铁道学院学报:社会科学版,2011,12(3):215-217.(WU Shun-jian.Construction technology of 40 m prestressed concrete slot beam[J].Journal of Changsha Railway Institute:Social Science Edition,2011,12(3):215-217.(in Chinese))

[2] 聂建国,吴丽丽,樊健生,等.槽形钢混凝土组合梁及其应用前景初探[J].土木工程学报,2008,41(11): 78-84.(NIE Jian-guo,WU Li-li,FAN Jian-sheng,et al.Steel concrete composite beams and its application prospects[J].Chinese Journal of Civil Engineering,2008,41(11):78-84.(in Chinese))

[3] 段敬民,钱永久.槽形截面梁静力学特性的研究[J].工程力学,2010,27(9):128-132.(DUAN Jing-min,QIAN Yong-jiu.Study on static behavior of grooved section beam[J].Engineering Mechanics,2010, 27(9):128-132.(in Chinese))

[4] 卢岩.预应力混凝土槽形梁力学性能研究[D].北京:北京交通大学,2008.(LU Yan.Mechanical properties of prestressed concrete grooved beam[D].Beijing:Beijing Jiaotong University,2008.(in Chinese))

[5] Ye X,Zhang J,Ma Y,et al.Study on mechanical properties of the continuous U-shaped Beam[J].Advanced Materials Research,2014,889-890:1425-1430.

[6] 陈波,赵晓波.轨道交通预应力混凝土槽型梁有限元分析[J].重庆交通大学学报:自然科学版,2011,30(s2):1241-1245.(CHEN Bo,ZHAO Xiao-bo.Finite element analysis of prestressed concrete grooved beam for rail transit[J].Journal of Chongqing Jiaotong University:Natural Science Edition,2011,30(s2):1241-1245.(in Chinese))

[7] 马耕.混凝土宽箱梁桥上运梁过程仿真分析[J].铁道建筑,2011(1):1-3.(MA Geng.Simulation analysis of concrete beam on concrete box girder bridge[J].Railway Construction,2011(1):1-3.(in Chinese))

[8] 贺国京,向绿林,徐爱民,等.山区高速公路裸梁上运梁安全性分析及防护措施研究[J].中外公路,2015,35(4):119-122.(HE Guo-jing,XIANG Lv-lin,XU Ai-min,et al.Safety analysis and protective measures of upper beam on bare beam of mountain expressway[J].Journal of China & Foreign Highway,2015,35(4):119-122.(in Chinese))

[9] 唐小富,官邑,刘伟纲,等.先简支后连续桥梁裸梁上运梁安全性评价[J].公路工程,2012,37(2):142-145.(TANG Xiao-fu,GUAN Yi,LIU Wei-gang,et al.Study on the safety evaluation of the beam on the bare beam of the simply supported continuous bridge[J].Highway Engineering,2012,37(2):142-145.(in Chinese))

[10] Russell H,Ralls M,Tang B.Concrete bridges:Prefabricated bridge elements and systems in Japan and Europe[J].Transportation Research Record,2005,1928(1):103-109.