某D-Sub快锁连接器的设计

2018-07-04,

,

(上海航天科工电器研究院有限公司,200331)

1 前言

电连接器是一种电机系统,是现代电子整机及部件、无线电设备及仪器等诸多电子系统电信号回路的输入输出接口元件,广泛应用于国内外航空航天、航海军事、通讯设备、家用电器、能源交通以及计算机领域[1]。随着社会生产力的发展和科学的进步,对连接器的功能要求越来越高。连接器按外形结构可分为圆形和矩形两大类,某DSUB电连接器是一种J18系列小型矩形电连接器。因而,在设计过程中必须以《J8混装(大电流)小型矩形连接器详细规范》[2]为设计依据,首先保证满足产品的各项机械和电气性能,而后考虑降低生产成本达到降本增效的市场机制,进而创造更高的经济效益和社会效益。

2 结构设计

2.1 主要技术指标

(1) 额定电压:300V;

(2) 额定电流:50A;

(3) 绝缘电阻:≥5000MΩ;

(4) 耐电压:≥1000Vr.m.s(50Hz)

(5) 环境温度:-40℃∽+125℃;

(6) 盐雾:72小时

(7) 寿命: >50次;

(8) 紧锁力:>200N

2.2 结构组成

某D-Sub电连接器是由一组互配的插头插座和线夹合件组成,如图1所示。插座由锁紧螺钉、六角螺母、弹性垫圈、平垫圈、六角ERS外壳、基座、大电流插孔、大电流插针、ESR+P外壳,锁紧环、套筒和铆装螺母组成,其结构如图2所示;插头由外壳、ESP外壳、基座、锁紧环、大电流插针和大电流插孔组成;线夹合件有上线夹、螺钉、销钉、弹片(锁紧件)、下线夹和护套等组成,上、下线夹为线夹合件的外壳。插头和线夹合件结构如图3所示。其中插座的大电流插针和大电流插孔分别是紫铜和青铜材料,基座材料是PPS,锁紧螺钉、六角螺母、弹性垫圈、平垫圈都是由不锈钢组成;插头的外壳材料是黄铜,基座材料是PPS,大电流插针和大电流插孔分别是紫铜和青铜材料,锁紧环的材料是青铜;线夹合件中护套由绝缘材料组成,螺钉、销钉和锁紧件的材料都是不锈钢,上下线夹由压铸锌组成。插头插座采用直插式,和线夹合件配好后锁紧。

图1 DSUB快锁连接器图2 插座结构图3 插头和线夹合件

3 材料的选择

为提高某DSUB电连接器的可靠性,材料的选用至关重要。插针插孔以及弹片的选材尤其重要。

3.1 接触件的选材

插针插孔是某DSUB电连接器的接触件,接触件的选材需保证插合时接触可靠[3],防止塑性变形和应力松弛 ,应选用具有较高弹性极限与疲劳极限以及适当弹性模量的材料[4]。现对一些常用的接触件材料进行分析:

(1)黄铜──黄铜导电性能非常良好,但经多次重复弯曲后容易迅速疲劳和变形。

(2)磷青铜──磷青铜的硬度高于黄铜,能保持较长期的弹性。它常作为工作温度低于300℃的接触件的材料。

(3)铍青铜──铍青铜的机械性能远较黄铜或磷青铜更佳,具有高强度、高抗应力疲劳等特性,在插拔频繁和要求高可靠的应用场合,多用铍青铜材料[5]。

(4)锡青铜──锡青铜中合金中的锡含量一般≤10%,并含有少量的磷、镍、锌、铅等元素,具有良好的力学性能,高的耐磨性, 耐蚀性和铸造性能等。

(5)紫铜──紫铜的密度为8.79g/cm3,熔点是1083℃,具有面心立方结构,导电性能非常优良,且随纯度增高,其电阻下降,导热性好,塑性高,强度和硬度低。在许多常见介质中纯铜均具有优良的耐蚀性。

某DSUB电连接器的大电流插针和大电流插孔分别选用的是紫铜和锡青铜,在使用中发现,未产生接触失效,能保证产品的可靠性。

3.2 弹片的选材

假设把端子近似为悬壁梁,那么有关端子正常作用力和梁设计参数之间的关系可表示为:

F=(D/4)*E*[W*(T/L)3]

(1)

式中,D:梁位移量

E:材料的弹性系数

W:端子起拱处宽度

T:端子起拱处厚度

L:端子起拱处长度

电连接器配合时接触弹片的接触正压力是由金属材料的伸缩系数和强度决定的。通过变曲,可提高接触压力的有效性压力。从以上假设可得出弹性臂端子得到的正压力(Fn)的关系为:

Fn=αmodulus×deflection×αstress

(2)

W、T、L等几何上因素使该等式最终成立。弯曲伸缩系数可遵循胡克定理,所加的弯曲压力不能超过比例限度。该比例限度随着其它屈服强度的增加而增加。因此,材料几何因素固定的情况下,强度越高,接触压力越大。当施加压力超过弹性极限会导致塑性变形。 最终结果是如果弹性移动仅仅通过伸缩应力产生则接触压力小于将要达到的(最大接触压力)[6]。

某D-Sub电连接器的特点是快锁结构,弹片的作用也至关重要,选材不当会引起解锁时弹片产生变形,此次弹片选用的材料是301奥氏体不锈钢,其密度为7.93 g/cm3,δb≥520 MPa,δ0.2≥205 MPa,δ≥40%,ψ≥60%。由4.1.2的仿真结果可以看出,此材料能够满足产品的环境性能和机械性能要求。

4 仿真分析

运用ANSYS Workbench对某DSUB电连接器进行仿真分析是了解此电连接器运作状况的一种重要方法。现对某DSUB电连接器的弹片、外壳的工作情况进行仿真分析。主要从以下几方面进行分析:1、分析插头插座对接后的锁紧力,要求锁紧力大于200N;2、分析解锁时弹片是否会变形;3、插头在多大的外力下会左右晃动。

4.1 保持分析

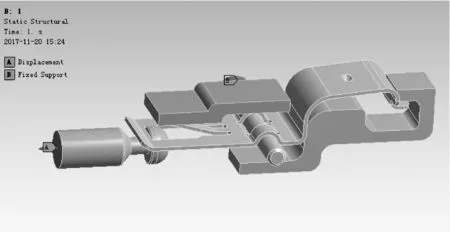

4.1.1 边界条件设置

边界条件设定如图4,图中B表示固定轴底面,A表示给弹片和插针的接触面加水平位移模拟拉出过程。

图4 边界条件设定

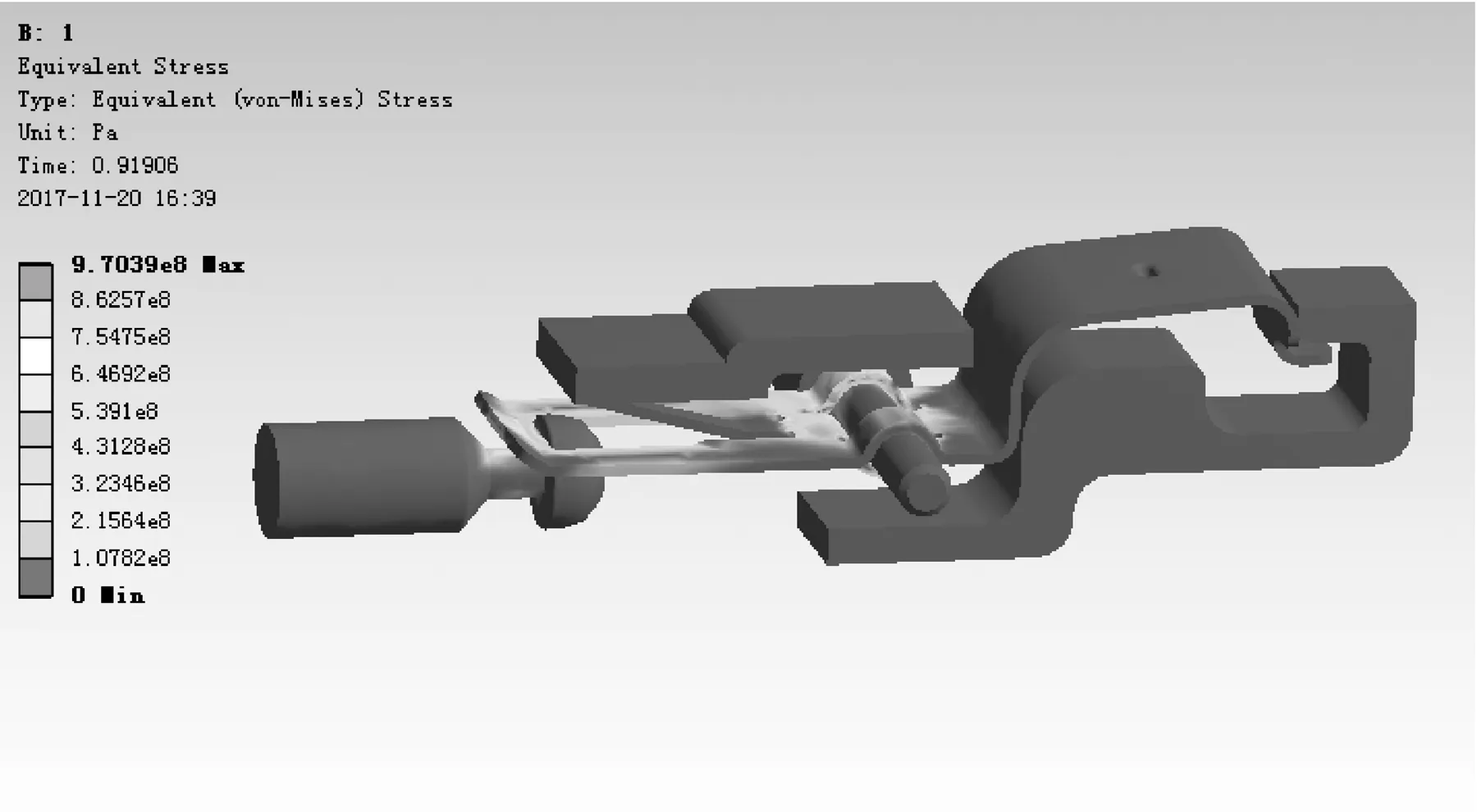

4.1.2 仿真结果查看

得出单片100N拉力时整体应力变形分布如图5,弹片上应力最大,除去挤压区域,最大应力为700MPa左右,整体无塑性变形。

图5 整体应力分布图

图6 外壳应力分布图

得出单片100N拉力时外壳应力变形分布如图6,口部最大应力80MPa左右,小于材料抗拉强度210MPa,强度满足要求。

4.2 解锁分析

4.2.1 边界条件设置

边界条件设定如图7,图中A表示固定外壳和插针底面,B表示给弹片加载位移载荷模拟解锁过程。

图7 边界条件设定

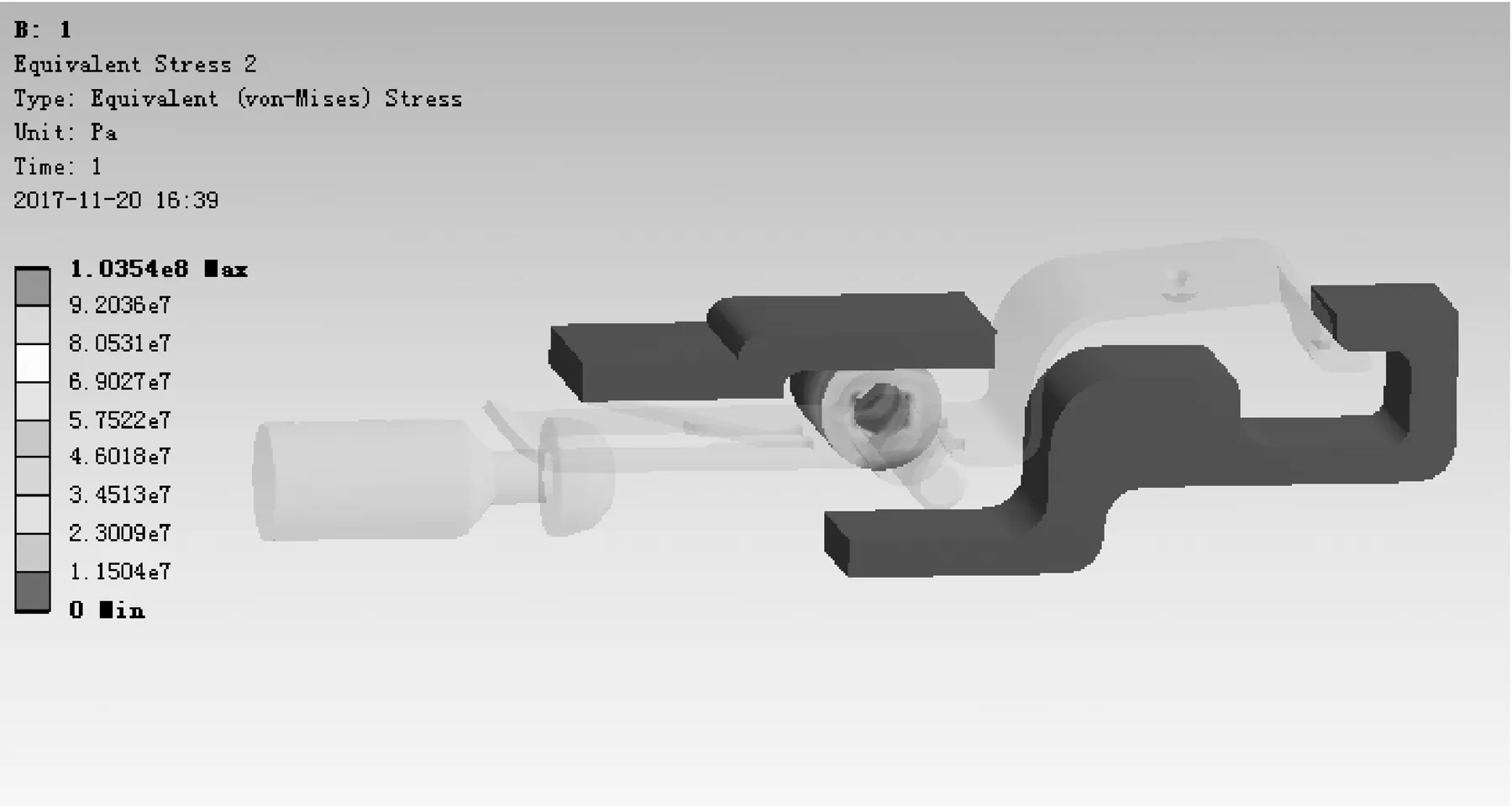

4.2.2 仿真结果查看

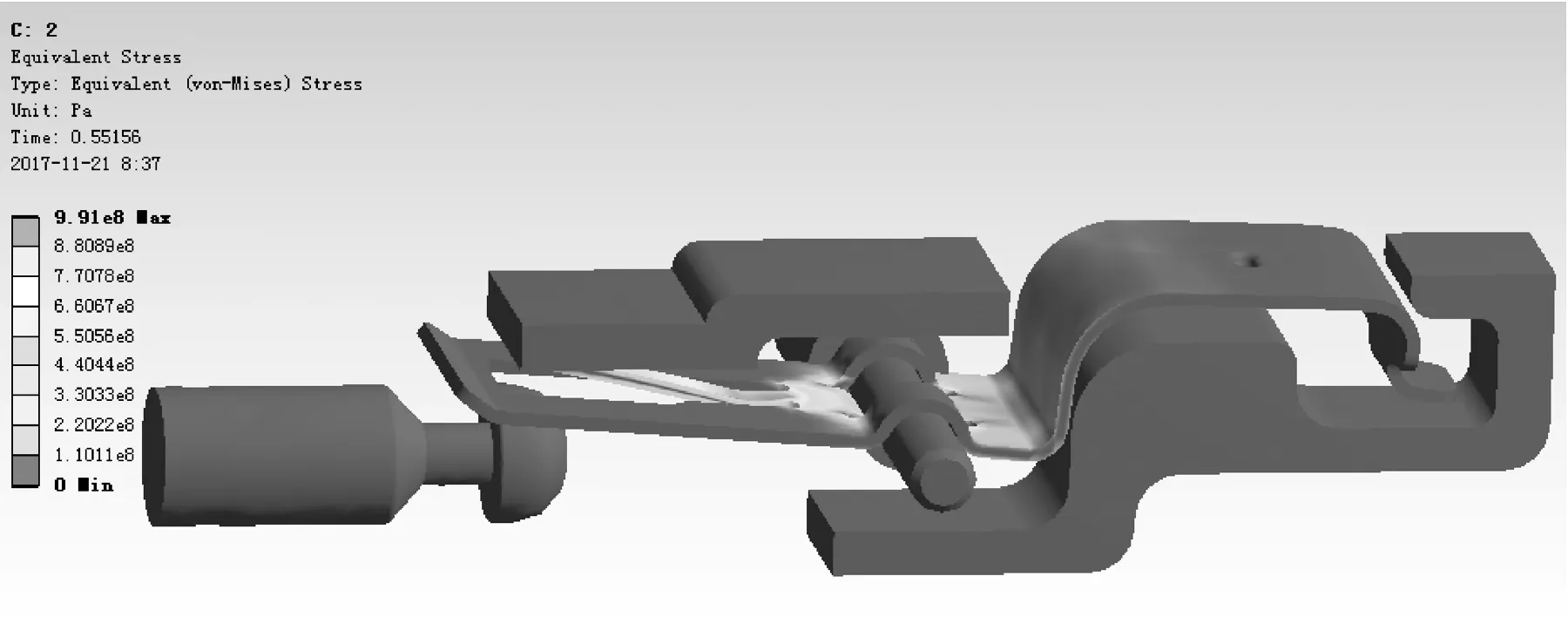

解锁时应力分布如图8,弹片最大应力接近900MPa,会有少量塑性变形。

图8 应力分布图

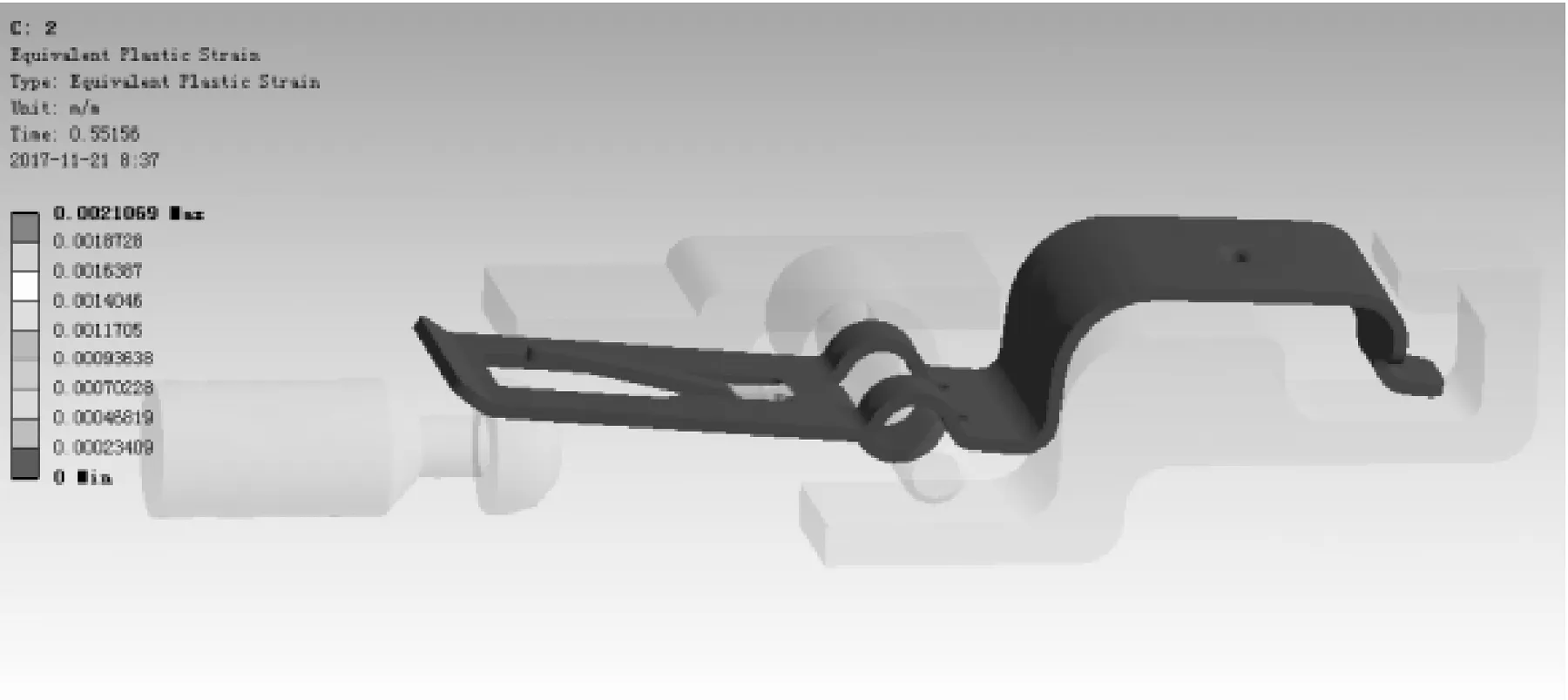

图9 塑性变形分布图

塑性变形分布如图9,弹片根部有0.1%左右塑性变形,塑性变形很小。

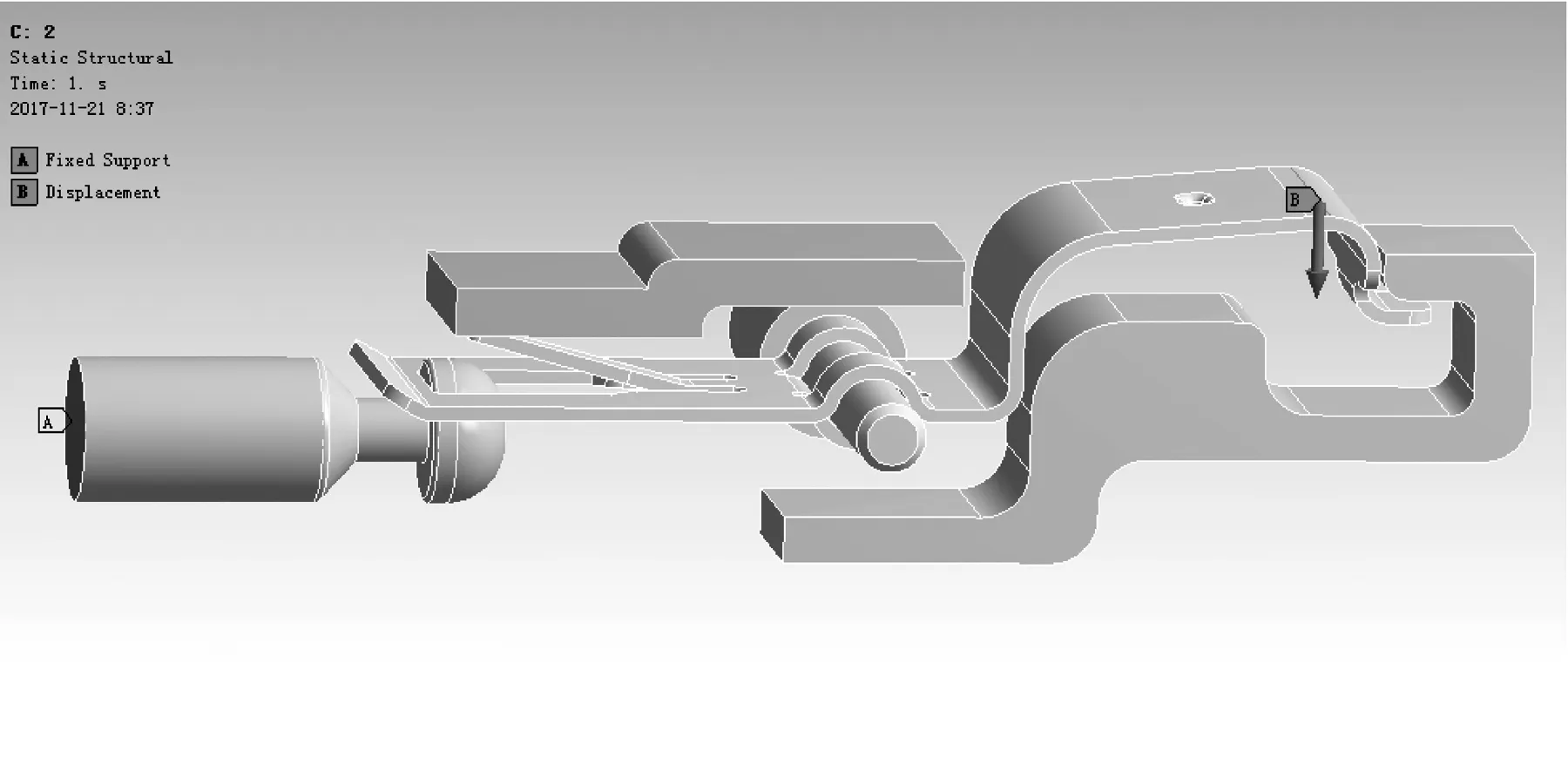

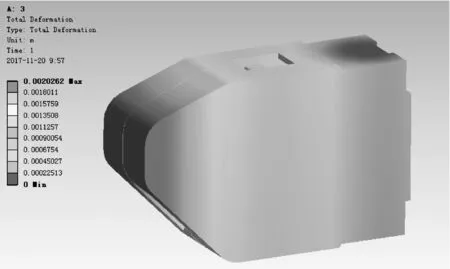

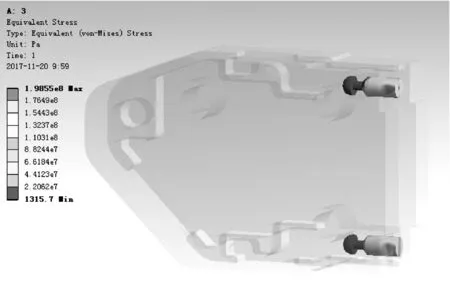

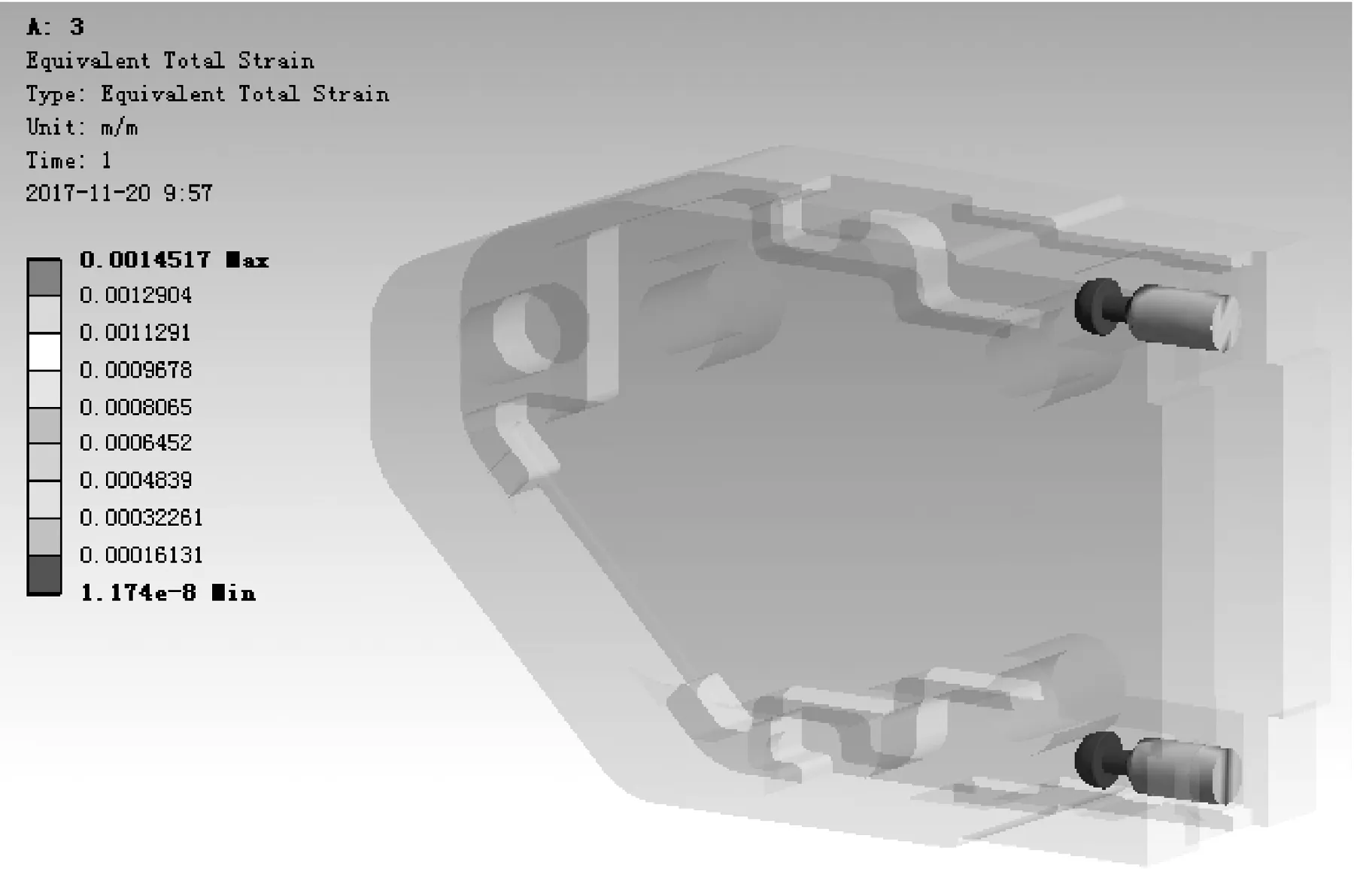

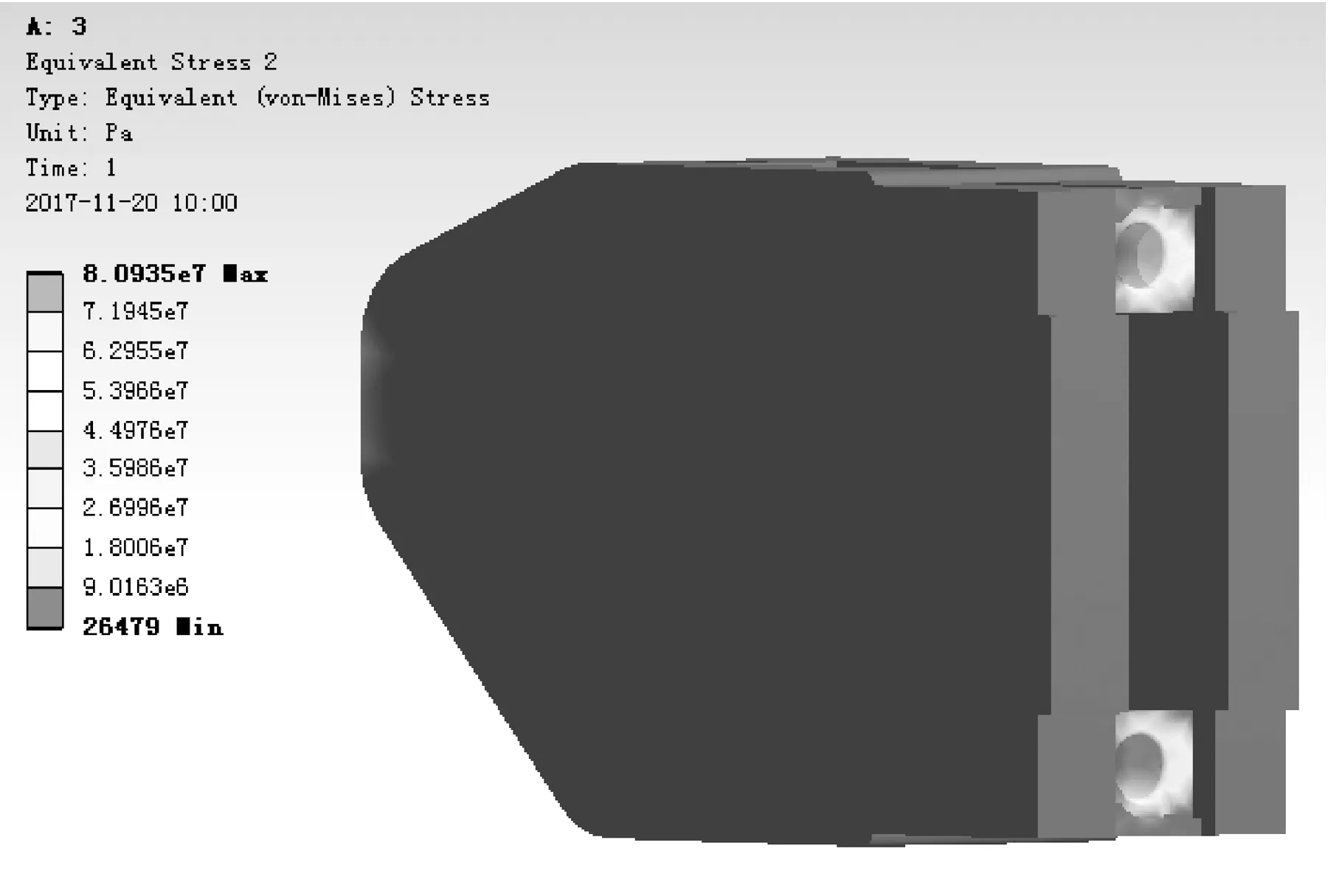

4.3 插头晃动分析

4.3.1 边界条件设置

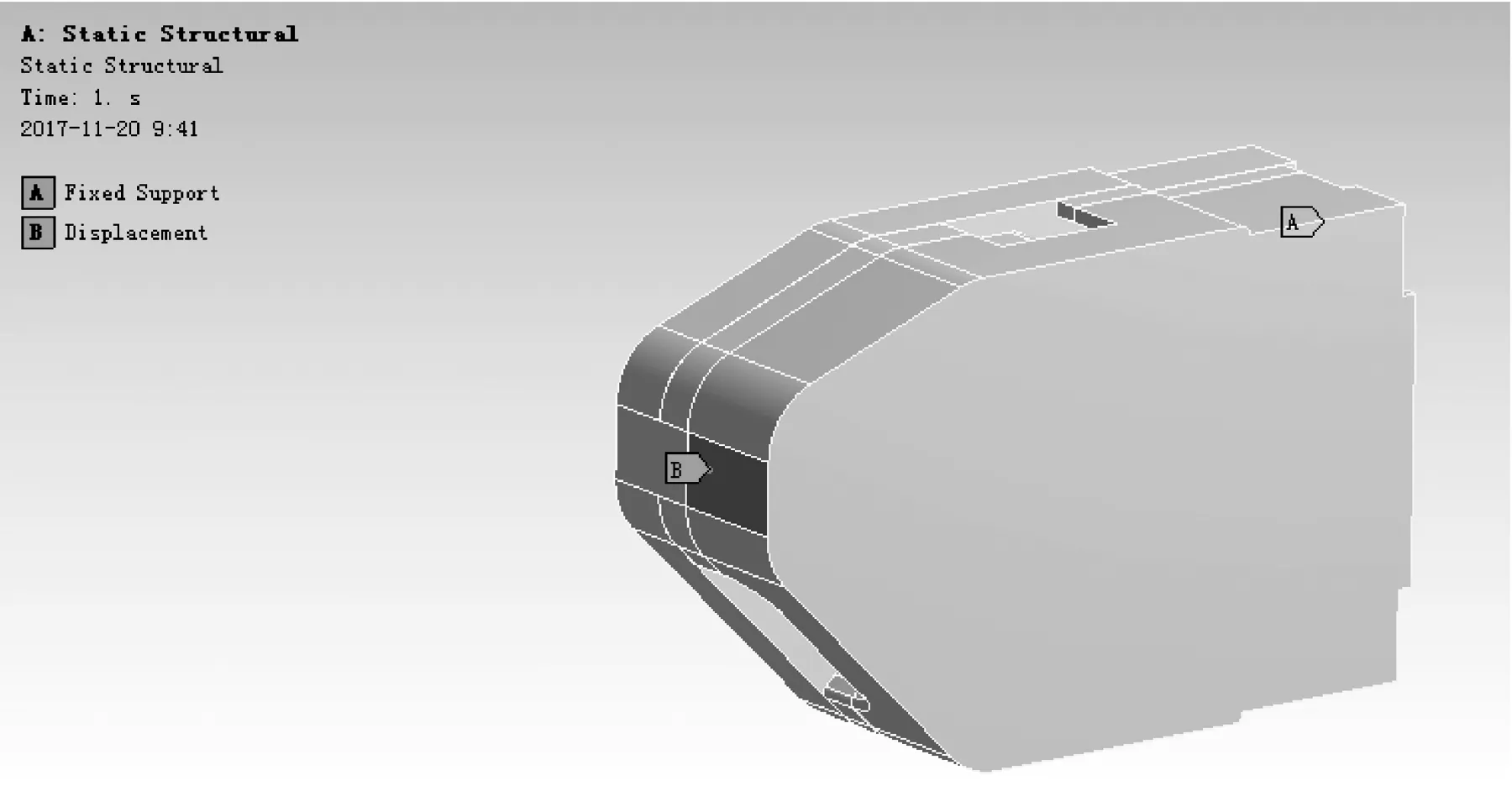

边界条件设定如图10,图中A表示固定插针底面,B表示给外壳端面加载位移载荷模拟晃动过程。

图10 边界条件设定

4.3.2 仿真结果查看

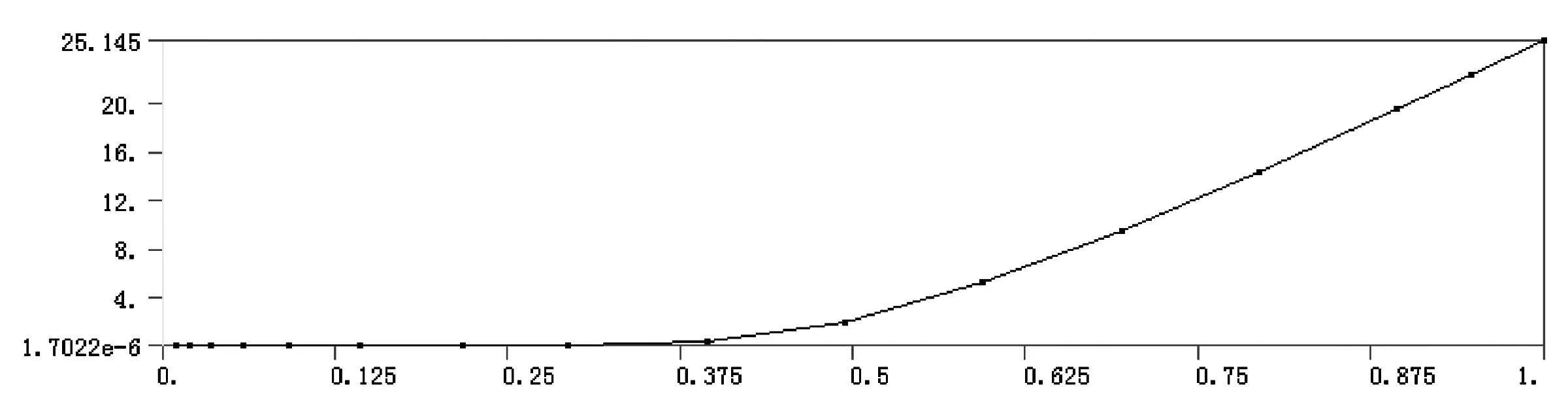

晃动力曲线如图11,该位移对应的力为25N。

图11 晃动力曲线

整体位移分布如图12,25N作用力时端部位移量达到2mm。插针应力分布如图13,最大应力180MPa左右。

图12 整体位移分布图

图13 插针应力分布图

插针变形量分布如图14,最大变形量0.1%左右。外壳应力分布如图15,最大应力70MPa左右。外壳变形量分布如图16,最大变形量0.05%左右。

图14 插针变形量分布图

图15 外壳应力分布图

图16 外壳变形量分布图

5 结论

本文介绍了某DSUB快锁电连接器的结构设计和选材分析。运用ANSYS Workbench对快锁线夹合件的弹片、外壳的工作情况进行仿真分析。结果表明单片100N拉力时外壳口部最大应力80MPa左右,小于材料抗拉强度210MPa,强度能达到使用要求;解锁时弹片最大应力接近900MPa,会有少量塑性变形;插针最大变形量0.1%左右;外壳的最大应力70MPa左右,最大变形量0.05%左右。

参考文献:

[1] 范建平,许彬彬,胥进道,王得超. 电连接器接触件的分离力仿真与优化设计[J]. 机电元件, 2010年第4期.

[2] 《J8混装(大电流)小型矩形连接器详细规范》.

[3] 韩继先 于慧敏.电连接器材料的质量控制[J]. 机电元件, 2010年第5期.

[4] 杨奋为.航天电连接器材料的选用与质量控制[J].质量与可靠性,2002,(1):22 -27.

[5] 许丙军.铜合金带材在电连接器上的应用和国内现状[J]. 世界有色金属,2016年9月下.

[6] 《电连接器手册》.