废弃液晶面板中液晶材料的热解特性

2018-07-04王瑞雪张承龙白建峰王景伟

王瑞雪,张承龙,白建峰,王景伟

(上海第二工业大学 a.资源循环科学与工程中心;b.电子废弃物研究中心;c.上海电子废弃物资源化协同创新中心,上海201209)

0 引言

液晶显示器由于其优越的显示性能[1-3]已逐渐取代了传统的阴极射线管显示器(cathode ray tube,CRT)[4-5]。据预测数据统计,未来我国液晶面板(liquid crystal display,LCD)报废量将呈快速增长态势,至2020年其年报废量将达4.3亿台[6]。LCD产品的生命周期短,报废量大,已被国家发改委、环保部、工信部等六部委列入《废弃电器电子产品处理目录(2014 版)》。

废弃LCD组份复杂,一方面具有显著的污染性,液晶材料中含有的芳环、氰基、氟、氯、溴等基团极易造成环境危害,若随意丢弃或采用不当的处理方式将严重污染环境[7];另一方面具有显著的资源性,其中含有的铟(Indium,In)属稀散金属,已被欧盟、美国等多个发达国家列为关键性原材料和战略储备[8-9],而为实现铟的有效回收需首先将液晶等有机材料去除,使玻璃基板上的氧化铟锡(ITO)层暴露出来,以便进行下一步铟的提取。综上,液晶材料的去除既有利于消除废弃LCD对环境的污染,也有利于废弃LCD的资源回收。

目前,针对液晶材料的处置还处于实验室研究阶段,李金惠等[10]利用超声波辅助工业洗涤剂清洗去除液晶材料;聂耳等[11]使用丙酮作为溶剂将液晶浸泡除去;而朱虎兵等[12]利用超声波辅助正己烷溶解、膜过滤、减压蒸馏回收液晶材料,回收率可达50%;除物理手段之外,水热法、超临界水法、热解法等化学方法也被报道用于液晶材料的去除,有研究表明在水热条件下加入一定量的氧化剂和催化剂,并控制体系的pH,可基本实现对典型液晶模型化合物——辛氧基联苯腈的降解[13];而在超临界水体系中无需添加催化剂和其他助剂,优化条件下液晶材料去除率可达99%以上[14]。

热解法是常用的有机固体废弃物处理方法,与传统的焚烧法相比具有显著的环境效益和经济效益[15−17]。关于废旧LCD中有机材料(主要是偏光膜)热解特性的研究报道较多[18−21],而针对液晶材料方面的研究较少,且大多以少量模型化合物为主。本文首先在热重分析(TGA)平台上对液晶材料的热失重规律进行研究;其次在自行搭建的实验平台上探究了液晶材料的热解特性,分析了不同反应温度对热解产物的影响,并考察了热解温度、氮气流量、反应时间对液晶材料去除率的影响;此外,分析了热解产物的生成机理。本研究可在热解条件下实现有机污染物——液晶材料的去除,为废旧LCD的无害化处理提供了技术参数和理论基础。

1 材料、设备与方法

1.1 材料

本研究用到的废旧LCD来自新金桥环保公司提供的台式电脑、笔记本电脑及液晶电视。在不破坏LCD完整性的前提下从液晶显示器中去除其控制电路、外壳及背光灯管,得到完整的LCD。由于每片液晶屏中所含的液晶材料极少,很难收集到足量的液晶材料用来分析其组分,因此本文利用机械剥离法将LCD的2块玻璃基板分开并刮磨获得少量玻璃与液晶的混合物,并对其展开分析与研究。

1.2 设备

本文用到的热解设备为自行设计的管式电阻炉,如图1所示。其额定功率为2kW。规格为∅40 mm×600 mm,极限加热温度为1 200°C,而石英管的规格为∅30 mm×900 mm,中部的加热恒温区为400 mm,后接有循环水冷凝系统及液体与气体收集系统。

图1 氮气热解处理装置Fig.1 Equipment drawing of nitrogen pyrolysis process

1.3 方法

1.3.1 TGA分析

本文使用梅特勒-托利多(METTLER TOLEDO,Switzerland)公司的TGA分析仪对废旧LCD中的液晶材料进行热失重规律的分析,测试参数为高纯氮气流量:40 mL/min,样品加热温度范围为 25~1 000°C,升温速率为 20°C/min。

1.3.2 液晶材料的氮气热解

对液晶材料进行热解实验,具体热解步骤如下:

(1)连接热解装置,预通入适量氮气并检查热解及冷凝系统的气密性。

(2)称量空石英舟的质量并记录,将破碎好的液晶材料加入石英舟并称重,计算加入液晶材料的质量为m0。

(3)设定反应温度并开始升温,待温度上升至设定值时,向反应系统中缓缓通入氮气,并调节氮气流速为设定值,同时打开循环冷凝水。

(4)5 min后,打开进气阀,将装有物料的石英舟快速推入石英管中央加热区并关闭进气阀,恢复通入氮气,开始热解。

(5)反应一定时间后,停止加热,待温度低于300°C时将石英舟从石英管中取出。

(6)反应过程中,液体产物从冷凝管下方收集,气体产物以尾部的气体采样袋收集,而残渣则留在石英舟中,称得石英舟与残渣的质量为m。

(7)将反应后的石英舟放入马弗炉,在空气气氛下加热至600°C,燃烧至石英舟内质量无变化为止,称得石英舟的质量为m′。

(8)液晶材料去除率=(m0−m)/(m0−m′)。

1.3.3 热解产物分析

液晶热解的液体产物利用气相色谱-质谱仪(GC-MS,TurboMass,Perkin Elmer Corporation,U.S.)。色谱柱型号为DB-5(30 m×0.25 mm),进样量为1µL。进样口温度为260°C,柱温为250°C。升温程序为:40°C(保持 2 min),250°C(升温速率:8°C/min,保持 10 min),280°C(升温速率:5°C/min,保持10 min)。

液晶热解的气体产物利用气相色谱-质谱仪(GC-MS-QP2010,SHIMADZU,JPN)。色谱柱型号为Hp-plot Q(30 m×0.53 mm),进样量为1µL,进样口温度为200°C,柱温为200°C升温程序为30°C(保持2 min),220°C(升温速率:6°C/min,保持 10 min)。

2 结果与讨论

2.1 液晶材料的TGA分析

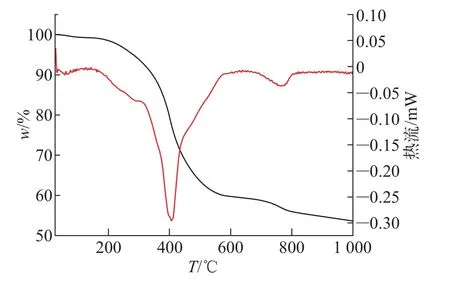

TGA分析可在不同气氛条件下准确地反应被测样品的热失重规律,有助于样品热解特性的研究。本研究中所用到的样品是少量液晶与玻璃的混合物,由于玻璃在热重分析中不发生变化,因而该样品的失重规律即为液晶材料的失重规律,如图2所示为LCD用液晶(含少量玻璃)的热重-差热(TGA-DTG)结果。由图2可知,液晶材料的主要热解温度为300~500°C,整个加热过程中有2个吸热峰,分别为400°C的较大吸热峰和750°C左右的较小吸热峰。具体来说,液晶材料在200°C以下仅有极少量的失重,之后随温度的上升其失重速率逐渐加快,并在400°C左右达到最大失重率,当温度上升至550°C左右时,失重曲线逐渐趋于平缓,此时失重率达到40%。而在接近800°C时出现1个小的吸热峰,之后仅有极少量的失重。

图2 LCD用液晶(含少量玻璃)的TGA-DTG结果Fig.2 TGA-DTG results of LCD liquid crystal with a little glass

2.2 液晶材料热解产物分析

2.2.1 液体产物分析

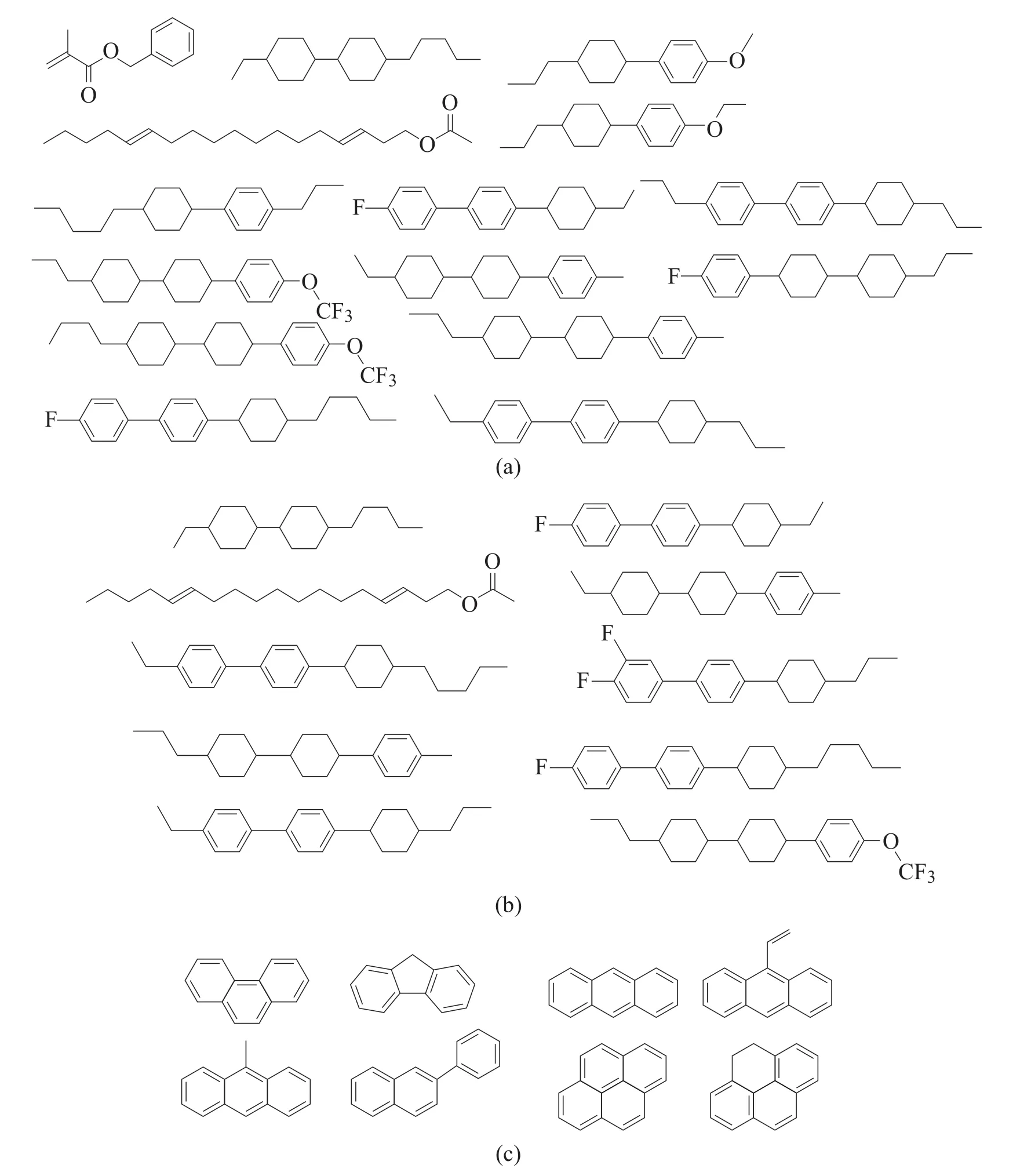

液晶材料在热解过程中主要生成了大量液体产物和少量的气体产物,而热解残渣主要为玻璃和炭黑。经GC-MS分析液晶材料在不同热解温度条件下液体及气体产物差别较大,而氮气流量、反应时间和原料粒径对生成产物的影响不大。图3列出了液晶材料在300、500及800°C条件下生成液体产物的成分。

液晶材料在300°C和500°C条件下生成的液体产物成分类似,主要生成了双环己烷类、联苯类、4-环己基联苯类、4-环己基苯类及4-双环己基苯类等化合物,同时产物结构中与苯环相连的基团为氟原子、三氟甲氧基、直链烷基、直链烷氧基等基团,而与环己基相连的基团一般为直链烷基。

液晶材料在600~800°C主要生成了一些多环芳烃,如蒽、菲、芴、芘等。多环芳烃是石油、煤等化石燃料及作物秸秆、木材等含碳氢元素的化合物在高温条件下不完全燃烧或还原气氛下复杂热分解反应过程中生成的。李晓东等[22]考察了燃烧温度对烟煤燃烧过程中多环芳烃释放的影响,结果表明,在800°C以下时温度的升高将促进多环芳烃的生成,而800°C以上时,多环芳烃的生成量开始下降。而液晶材料是一类富含碳氢元素的复杂有机化合物,在800°C还原氛围下会生成大量的多环芳烃。众所周知,相当一部分多环芳烃具有显著的致癌与致畸性,同时,由于多环芳烃分子中共轭大π键的结构特征,其分子结构非常稳定,是一类难降解的环境污染物。因而在本研究中为避免多环芳烃的生成,应避免将热解温度控制在600~800°C。

图3 液晶材料在(a)300°C、(b)500°C、(c)800°C条件下热解油主产物Fig.3 Main products of the liquid crystal pyrolysis oil at(a)300 °C,(b)500 °C,(c)800 °C

2.2.2 300°C及500°C条件下典型液体产物的生成途径

现阶段主流LCD产品中的液晶材料均属于薄膜晶体管型液晶显示屏(TFT-LCD),常见的TFTLCD的单体液晶分子结构如图4所示,其中R代表烃基或含氧烃基,A代表—C≡C—,—C—O等结构,而X则代表一些杂原子或含有杂原子的基团[23]。从图4可以看出,液晶分子大多具有环己基,双环己基与苯及联苯相连的结构,其中与环己基相连的端基为直链烷基或烷氧基,而与苯环相连的端基则为杂原子或含有杂原子的基团。

液晶分子在热解过程中会发生化学键断裂生成自由基,而随着温度升高,生成的自由基有可能发生进一步地断键生成新的更小分子的自由基,同时自由基之间也会结合生成新的化合物。将300°C及500°C条件下的液体产物与TFT液晶分子对比可知,热解产物大多符合TFT-LCD液晶材料的特征或部分片段的特征,是由TFT液晶分子直接蒸发出来或由TFT液晶分子中化学键断裂并发生自由基的结合反应而生成的,部分热解产物生成途径如图5所示。

图4 TFT-LCD中常见的液晶分子结构[21]Fig.4 Common liquid crystal molecular of TFT-LCD[21]

图5 300°C及500°C条件下部分液体产物的生成途径Fig.5 Reaction path of some liquid products under 300 °C and 500 °C

2.2.3 气体产物分析

除液体产物外,液晶材料在热解过程中生成了极少量的气体产物,利用气体采样袋收集了生成的不可冷凝气体,并利用GC-MS对气体成分进行检测。其中在300°C的气体产物中仅检测到了少量水蒸气,而在500°C及800°C条件下则检测到了一些烃类化合物,结果如图6所示。在500°C条件下生成气体的主要产物为乙烯及水蒸气,同时还有少量的乙烷、丙烯、2-甲基丙烯、1-丁炔。而在800°C条件下生成气体的组成较为简单,主要为乙烯及水蒸气,同时含有极少量的乙烷。

图6 液晶材料在(a)500°C、(b)800°C条件下热解气主产物Fig.6 Main products of the liquid crystal pyrolysis gas at(a)500 °C,(b)800 °C

2.3 反应温度、反应时间、氮气流量对液晶去除率的影响

在LCD处理过程中,为得到更高的液晶去除率,需考察各反应参数对液晶去除率的影响。本研究分别考察了温度、氮气流量及固相停留时间对液晶去除率的影响,结果如图7所示。图7(a)为反应温度与液晶去除率的变化趋势图,结果表明,当固相停留时间为30 min,氮气流量qN2为1 L/min时,液晶去除率随反应温度的升高而升高,当反应温度为300°C时,液晶去除率仅为44.3%,而500°C时液晶去除率可达90.1%,当反应温度上升至700°C以上时,液晶去除率接近100%。图7(b)为氮气流量的变化与液晶去除率间的关系,当固相停留时间为30 min,反应温度为400°C的条件下,氮气流量在2 L/min以下时,氮气流量的升高有利于液晶的去除,当氮气流量为0.5 L/min时,液晶去除率为74.6%,而当氮气流量升至2 L/min时,液晶去除率可达91.6%,当氮气流量超过2 L/min时,液晶去除率则稍稍下降。事实上,氮气流量主要影响热解过程的气相停留时间,较高的氮气流量可快速地将产物吹离反应区,从而减少次级反应。图7(c)为氮气流量为2 L/min,反应温度为500°C时固相停留时间与液晶去除率的变化趋势图,结果表明,此条件下液晶材料的热解反应速度很快,停留时间对液晶去除率的影响很小。综合考虑选择500°C、2 L/min、10 min为最佳热解条件,此条件下液晶的去除率可达94.2%。

图7 各反应参数对液晶去除率的影响Fig.7 Relations between liquid crystal removal rate with different reaction parameters

3 结 语

本文利用机械剥离法将LCD的2块玻璃基板分开并刮磨获得少量玻璃与液晶的混合物,并对其展开分析与研究。液晶材料的TGA-DTG结果表明,液晶材料的主要热解温度为300~500°C。热解实验表明,热解温度对液晶材料热解产物的影响较大,其中300°C和500°C条件下主要生成了双环己烷类、联苯类、4-环己基联苯类、4-环己基苯类及4-双环己基苯类等化合物,这些化合物为液晶分子经热解断键生成自由基,再由自由基相互结合而生成。而在800°C条件下主要生成了多环芳烃,为避免多环芳烃的生成,应避免将热解温度控制在600~800°C。此外,本研究考察了不同反应条件对液晶去除率的影响,并确立了最佳反应条件为500°C、2 L/min、10 min,此条件下液晶的去除率可达94.2%。本研究可在热解条件下实现有机污染物——液晶材料的去除,为废旧LCD的无害化处理提供了技术参数和理论基础。

[1] HEILMEIER G H.Liquid-crystal display devices[J].Scientific American,1970,222(4):100-106.

[2] 电子行业职业技能鉴定指导中心.液晶显示器件制造技术[M].北京:人民邮电出版社,2009.

[3] 毛学军.液晶显示技术[M].北京:电子工业出版社,2014.

[4] CHIEN Y C,LIANG C P,SHIH P H.Emission of polycyclic aromatic hydrocarbons from the pyrolysis of liquid crystal wastes[J].Journal of Hazardous Materials,2009,170(2):910-914.

[5] HE Y,MA E,XU Z.Recycling indium from waste liquid crystaldisplaypanelbyvacuumcarbon-reduction[J].Journal of Hazardous Materials,2014,268(6):185-190.

[6] LIU Z,XU Z,HUANG H,et al.A study of waste liquid crystal display generation in mainland China[J].Waste Management&Research,2016,34(1):58-66.

[7] 阮久莉,郭玉文,乔琦.废液晶显示器资源化技术进展及问题与对策[J].环境科学与技术,2016(1):38-43.

[8] FERELLA F,BELARDI G,MARSILII A,et al.Separation and recovery of glass,plastic and indium from spent LCD panels[J].Waste Management,2017,60:569-581.

[9] ZHANG K,WU Y,WANG W,et al.Recycling indium from waste LCDs:A review[J].Resources Conservation and Recycling,2015,104:276-290.

[10]LI J,GAO S,DUAN H,et al.Recovery of valuable materials from waste liquid crystal display panel[J].Waste Management,2009,29(7):2033-2039.

[11]聂耳,罗兴章,郑正,等.液晶显示器液晶处理与铟回收技术[J].环境工程学报,2008,2(9):1251-1254.

[12]朱虎兵,王玉琳,刘光复,等.废弃液晶显示屏中液晶的回收与性能检测[J].环境科学研究,2013,26(3):300-306.

[13]ZHUANG X N,YE Y Y,HE W Z,et al.Hydrothermal treatment of liquid crystal using a batch reactor[C]//Selected Proceedings of the Eighth International Conference on Waste Management and Technology.Advanced Materials Research,2014,878:563-568.

[14]WANG R,CHEN Y,XU Z.Recycling acetic acid from polarizing f i lm of waste liquid crystal display panels by sub/supercritical water treatments[J].Environmental Science&Technology,2015,49(10):5999-6008.

[15]ALSTON S,ARNOLD J.Environmental impact of pyrolysis of mixed WEEE plastics part 2:Life cycle assessment[J].Environmental Science&Technology,2011,45(21):9386-9392.

[16]ALSTON S,CLARK A,ARNOLD J,et al.Environmental impact of prolysis of mixed WEEE plastics part 1:Experimental pyrolysis data[J].Environmental Science&Technology,2011,45(21):9380-9385.

[17]CHIEN Y,SHIH P H.Emission of polycyclic aromatic hydrocarbons on the combustion of liquid crystal display components[J].Journal of Environmental Engineering-Asce,2006,132(9):1028-1033.

[18]LU R,MA E,XU Z.Application of pyrolysis process to remove and recover liquid crystal and f i lms from waste liquid crystal display glass[J].Journal of Hazardous Materials,2012,243(12):311-318.

[19]MA E,XU Z.Technological process and optimum design of organic materials vacuum pyrolysis and indium chlorinated separation from waste liquid crystal display panels[J].Journal of Hazardous Materials,2013,263(Part 2):610-617.

[20]WANG R,XU Z.Pyrolysis mechanism for recycle renewable resource from polarizing f i lm of waste liquid crystal display panels[J].Journal of Hazardous Materials,2014,278:311-319.

[21]WANG R,XU Z.Pyrolysis characteristics and pyrolysis products separation for recycling organic materials from waste liquid crystal display panels[J].Journal of Hazardous Materials,2016,302:45-56.

[22]李晓东,祁明峰,尤孝方,等.烟煤燃烧过程中多环芳烃生成研究[J].中国电机工程学报,2002,22(12):127-132.

[23]王丹,梁晓,唐洪.TFT-LCD液晶材料对显示残像的影响[J].液晶与显示,2008,23(4):412-415.