基于金锡合金焊料的低空洞率真空烧结技术研究

2018-07-03刘洪涛

王 猛,刘洪涛

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

常用的芯片粘接技术主要有导电胶粘接和共晶烧结两种。导电胶粘接具有操作简单、速度快、成本低、对芯片背面金属化无特殊要求等优点,因此主要被用在低频、小功率的产品中。而其缺点也很明显:电阻高,容易引起内部气氛含量超标等;同时其机械强度也比共晶烧结要低很多。因此高频、大功率器件主要采用共晶烧结法粘片。共晶烧结的导热性能、导电性能及机械性能等都远远优于导电胶粘接[1]。

金锡(Au80Sn20)焊料作为电子焊接材料,是目前比较理想的真空烧结焊料,其性能非常优异。合适的熔点、优异的漫流性保证其有着良好的焊接工艺性;较好的抗氧化性、良好的润湿性使其可适用于免助焊剂工艺;非常大的强度、很强的抗疲劳性能使其能应用于高可靠封装;较强的抗蠕变性、高的导热系数又使其能应用于大功率器件的散热封装。

文章讨论了金锡焊料烧结工艺的影响因素,并在此基础上研究低空洞率真空烧结粘片技术的实现方法。

2 金锡真空烧结工艺影响因素

2.1 芯片背面金属化

金锡(Au80Sn20)焊料与传统的金硅(Au98Sn2)焊料不同。由于传统的金硅焊料自身含有一定量的硅元素,并且金元素的含量较高,因此其对于硅片背面金属化的要求较低,普通的镍-金双层结构或者较厚的纯金结构都可以满足其粘接要求,并且粘接效果较好。但由于其共晶温度(363℃)较高,过高的温度可能会对功率器件的结构造成影响,进而影响电路功能,因此目前只有很小的范围内还在保持金硅合金粘片工艺。

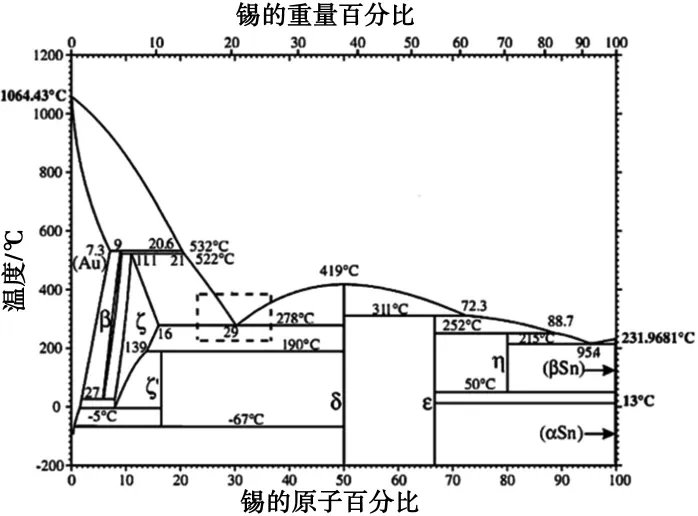

金锡焊料的共晶温度为280℃,如图1所示[2]。如果使用普通的双层金属化结构或纯金金属化结构,将无法实现有效粘接。为了保证金锡焊料与芯片实现良好的粘接,芯片背面金属需采用钛-镍-金或钒-镍-金等三层金属化结构。三层金属化结构有利于金锡焊料的共晶成核过程,可以细化组织晶粒,提高焊料与芯片的粘接强度,进而提高粘接质量。良好的粘接质量是提高粘接面积、降低空洞率的前提。

图1 Au-Sn二元合金相图

2.2 原材料表面状态

集成电路所使用的芯片、金锡合金片、陶瓷管壳等原材料的表面都有金元素存在,可以在一定程度上起到防止氧化的保护作用。但在长时间保存后不可避免地会在原材料表面发生一定程度的氧化和沾污,从而在粘片过程中影响原材料润湿性,导致焊料熔融状态铺展不良,对粘接效果造成很严重的影响[3]。因此需对原材料进行清洗,以去除其表面的氧化层以及污物,提高粘片质量。

2.3 真空烧结工艺参数

真空烧结是指在一定的真空度下,利用熔点比被焊接材料的熔点更低的合金做钎料,通过加热使钎料熔化,靠毛细作用将液态焊料填充到焊接接触面的间隙中,通过液态焊料与被焊金属之间相互扩散溶解形成金属间化合物,最后经过冷却形成高可靠的焊接[4]。

真空烧结温度曲线一般由四部分组成:预热区、保温区、峰值区、冷却区。预热区主要用来对原材料进行预热,提高焊料活性,进而保证粘接效果;保温区主要用来保证原材料受热均匀,减小温差造成的影响,同时可以在助焊剂或者还原气体的作用下去除原材料表面的氧化膜;峰值区主要用于焊料的共晶反应,生成金属间化合物,实现原材料之间的焊接;冷却区主要用于控制冷却速度,避免冷却速度过快或过慢影响金属间化合物的晶粒生长,最终导致粘接强度下降等问题。

真空烧结粘片过程中的温度、时间、压力等参数是否合适将直接影响粘片质量。合适的温度、时间可以保证共晶反应的充分进行,提高粘接质量;适当的还原性气体可以提高粘片效果[5-6];合理施加压力可以提高粘接面积,避免出现空隙或虚焊的情况[7],从而降低空洞率。

3 金锡真空烧结工艺研究

3.1 原材料选择

金锡焊料成分为Au80wt%Sn20wt%,主要形式有焊带、焊膏和预成型片等。由于金锡共晶焊料很脆,焊带不适宜再次加工成型;焊膏的成分中有助焊剂,也不适用于功率器件的组装过程;预成型片可以保证焊料用量并且使用方便,故此试验中采用预成型片进行真空烧结。预成型片的大小与芯片面积一致,厚度为50μm。硅芯片尺寸为2.0mm×1.5mm,背面采用Ti-Ni-Au多层金属化结构,外壳为镀Au的陶瓷管壳。

3.2 原材料处理

为了保证良好的粘接效果,并在最大程度上降低空洞率,需要对原材料进行充分的处理,一方面处理掉其表面的沾污与氧化层,另一方面提高原材料表面润湿性,使得共晶反应更加充分。

清洗方式可以采用普通的丙酮、乙醇溶剂超声清洗与等离子清洗相结合的方式进行。采用丙酮、乙醇等有机溶剂对材料进行超声清洗,可以有效去除材料表面的有机沾污及灰尘。再通过等离子清洗技术,选用惰性气体作为反应气体,利用等离子体中活性粒子的“活化作用”去除残留的有机沾污及表面的氧化物,改善合金片、芯片背金面及管壳镀金层的浸润性,提高粘接质量,降低空洞率。

3.3 真空烧结工艺研究

真空烧结工艺参数的选择直接影响粘片质量以及空洞率情况。为了保证良好的粘片效果,应该选择合适的预热温度,并进行充足的预热,避免预热不足产生空洞的情况。同时选择合适的烧结温度与时间,避免温度不足导致无法充分反应或时间过长、反应过度等情况的出现。降温过程也很重要,从峰值温度降到260℃左右的过程是晶粒细化、提高粘接强度和韧性的过程,此过程的时间长短直接影响最终的共晶反应情况,并影响粘片效果及空洞率。

根据资料[6-8],通过压块的方式提供适当的压力也可以在一定程度上增大粘接面积。另外,为了提高粘接效果,在真空烧结过程中,可以通入适量的还原性气体,进一步提高原材料润湿性,进而提高粘接质量,降低空洞率。

采用控制变量法以及正交试验等方法,对温度、时间、压力等参数进行对比试验,确定合理的工艺参数范围,并在此基础上进行优化,最终确定最佳的工艺参数,再通过批量的产品验证工艺的可行性以及稳定性,最终形成完整的金锡真空烧结粘片工艺。

4 实验结果

4.1 还原性气体作用

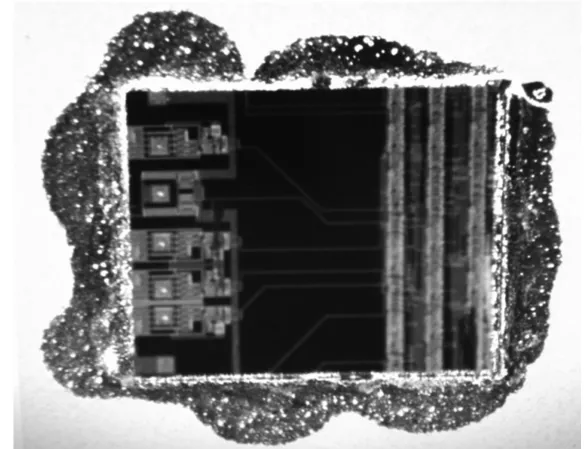

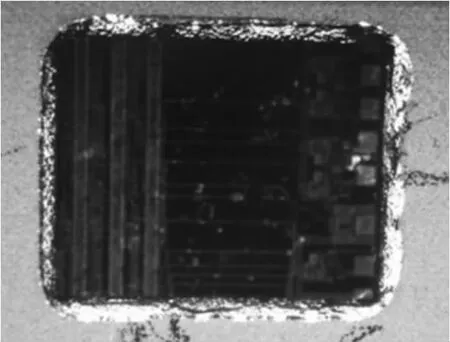

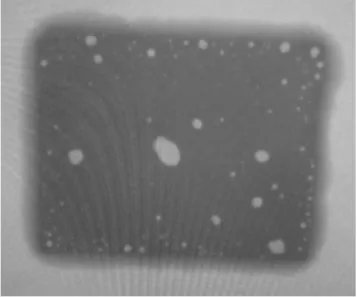

实验结果及样品在实验后的外观样态由图2、图3、图4及图5所示。可以看出还原性气体不仅影响焊料的流淌性,同时也对粘接空洞率有很大的影响,适当的使用还原性气体有利于提高粘片质量,降低空洞率。

图2 不使用还原性气体的外观情况

图3 不使用还原性气体X射线检测结果

图4 使用还原性气体的外观情况

图5 使用还原性气体X射线检测结果

4.2 压块作用

使用压块后,用X射线进行检测,与不使用压块的情况有明显的差别,其外观差异情况的对比如图6与图7所示。由这两幅图中可以看出,在增加了压块以后,粘接的质量会有很大的提高,合理地施加压力可以进一步提高粘接质量,降低空洞率。

图6 不使用压块X射线检测结果

图7 使用压块X射线检测结果

4.3 工艺参数确定

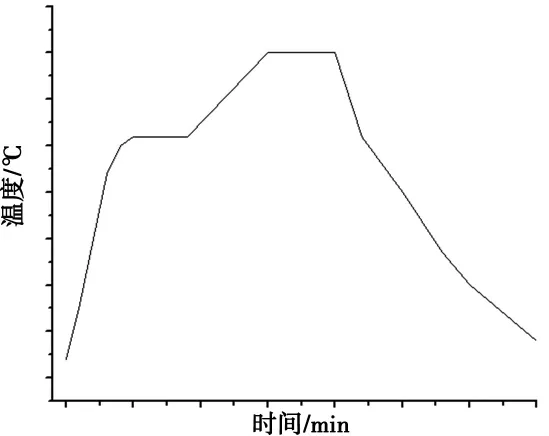

根据多组对比实验结果,最终得到最佳的工艺曲线,如图8所示。金锡焊料的共晶温度为280℃,根据实验结果,其焊接温度应比共晶温度高出30~50℃(即约 310~330℃),高温保持 3~5min 粘接效果最好,同时降温速率越快,形成的晶核越细密,粘接质量越好,空洞率越低。

图8 工艺曲线示意图

5 结束语

金锡真空烧结粘片的质量与烧结曲线、原材料状态、还原性气体等因素有关,合理的选择各种参数条件有利于提高粘片质量,降低空洞率。通过对以上因素的分析,结合相关对比实验,最终得到低空洞率的金锡真空烧结技术方法。

随着对金锡工艺技术研究的深入,其应用范围将越来越广,与之相关的集成电路性能也将越来越稳定、可靠。基于以上研究成果,可指导半导体大功率器件的设计和制造,提升微组装能力,满足军品高可靠性要求,为微电子领域产品小型化和大功率化做出重大贡献。同时,研究成果在行业内具有可借鉴性,为今后多温度梯度共晶贴片技术和更高可靠性贴片技术等技术研究奠定理论和工艺基础。

[1]乌尔里克,布朗.高级电子封装:第2版[M].李虹,张辉,郭志川,等译.北京:机械工业出版社,2010.ULRICH R K,BROWN W D.Advanced Electronic Packaging[M].2nd ed.LI Hong,ZHANG Hui,GUO Zhichuan,et al,transl.Beijing:China Machine Press,2010.

[2]周涛,鲍勃,奥德,等.金锡焊料及其在电子器件封装领域中的应用[J].电子与封装,2005,5(8):5-8.ZHOU Tao,BOBAL T,OUD M,et al.Au-Sn solder and its application in electronic device packaging field[J].Electronics&Packaging,2005,5(8):5-8.

[3]庞婷,王辉.真空共晶焊接技术研究[J].电子工艺技术,2017,38(1):8-11.PANG Ting,WANG Hui.Study on vacuum eutectic welding technology[J].Electronics Process Technology,2017,38(1):8-11.

[4]杜长华,陈方.电子微连接技术与材料[M].北京:机械工业出版社,2008.DU Changhua,CHEN Fang.Electronic micro-connection technology and materials[M].Beijing:China Machine Press,2008.

[5]罗头平,寇亚男,崔洪波.微波功率芯片真空焊接工艺研究[J].电子工艺技术,2015,36(4):225-227.LUO Touping,KOU Ya'nan,CUI Hongbo.Study on vacuum welding technology of microwave power chip[J].Electronics Process Technology,2015,36(4):225-227.

[6]刘生发,陈晨,熊杰然,等.AuSn20共晶合金钎料制备工艺研究进展[J].特种铸造及有色合金,2017,37(9):952-956.LIU Shengfa,CHEN Chen,XIONG Jieran,et al.Research progress on preparation technology of AuSn20 eutectic alloy brazing filler metal[J].Special Casting&Nonferrous Alloys,2017,37(9):952-956.

[7]陈波,丁荣峥,明雪飞,等.共晶焊料焊接的孔隙率研究[J].电子与封装,2012(11):9-12.CHEN Bo,DING Rongzheng,MING Xuefei,et al.Study on porosity of eutectic solder welding[J].Electronics&Packaging,2012(11):9-12.

[8]王昭,雷军,谭昊,等.基于mini-bar的二极管激光器焊接实验研究[J].强激光与粒子束,2016,28(8):9-12.WANG Zhao,LEI Jun,TAN Hao,et al.Experimental study on diode laser welding based on mini-bar[J].High Power Laser and Particle Beams,2016,28(8):9-12.