3D数字媒体虚拟制造技术在拖拉机设计中的应用

2018-07-03陈衡

陈 衡

(四川旅游学院 信息与工程学院,成都 610100)

0 引言

近年来,工业化发展的步伐加快,而数字化工厂的出现给其起到了润滑的作用。数字化工厂的出现不仅影响了开发技术的发展,还给生产制造中的工艺流程、自动化程度及管理上带来了巨大改变。本文将虚拟制造设计技术与参数设计应用于拖拉机的设计中,并对其变速箱内部齿轮参数进行了仿真设计。该技术手段可以减少产品中的设计费用,能够辅助产品样机进行设计与试验分析,并可提高产品开发成功率,进而使得整个产品的开发周期时间最短,效率最高。

1 3D数字媒体及虚拟制造技术

虚拟制造是将软件仿真和虚拟现实相结合,充分利用计算机和互联网技术,对产品开发、加工工艺统一建立模型,通过模型来模拟预估设计产品的功能、性能及加工复杂度,对产品从设计、加工到装配的工艺规划和性能分析等进行模拟和仿真,并对整个实施过程进行监管。因此,利用该技术,能够在设计中模拟出产品功能、性能和加工可行性,缩短产品从设计到制造出成品的时间,在提高产品开发效率的同时,尽量减少成本。

虚拟制造是一门将电子信息、机械设计、软件仿真和虚拟现实完美结合的学科,其涉及环境构成、特征抽取、模型搭建、结构设计及数据集成与分析等技术,其重点是建模与仿真技术。

1.1 虚拟制造建模技术

虚拟制造系统是实际生产制造过程在计算机仿真环境中的一种映射,是将现实技术进行模型化的一种重要手段与方法。虚拟制造建模技术包括生产、产品和工艺3方面模型设计。

1)虚拟制造建模技术中的生产模型有静态和动态两种描述:静态描述是对生产能力与特性两方面进行分析;而动态描述则是对系统结构、状态及产品需求信息进行有根据的预测。

2)虚拟制造建模技术中的产品模型是加工实体对象的有效集合,主要包括产品内部结构、外观形态特征等静态参数。若想集成产品生产制造中的所有实施信息,需要设计仿真出产品整体模型,将比较单一的静态模型转变为产品实施中具备映射、抽象等技术手段的复合型模型。

3)虚拟制造建模技术中的工艺模型是对工艺参数和影响产品生产的设计进行对比分析,找出生产和产品两个模型的深层次联系。工艺模型包括软件工艺仿真、生产数据、流程规划和统计模型等。

1.2 虚拟制造仿真技术

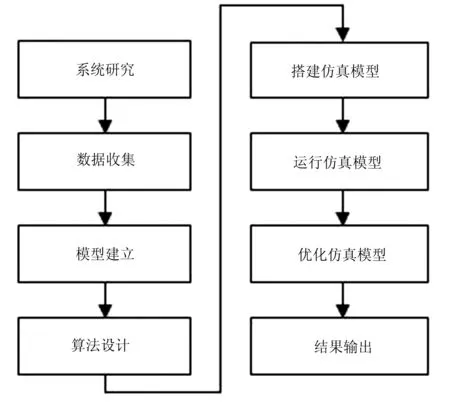

虚拟制造仿真技术是在计算机对生产制造模型进行抽象和简单后形成系统模型,对该模型进行运行及分析,可获得系统全面的统计性能。仿真技术是一种以生产制造模型为对象的研究方法,具有计算速度快、不影响实际生产等优点,可以在短时间内模拟出需要几个月甚至几年的实际生产结果,大大降低了在资金、时间上的资源浪费。虚拟制造仿真技术的仿真过程如图1所示。虚拟制造技术包含从系统研究到搭建产品仿真模型、结果分析等过程,可以提前对产品设计和生产工艺等方面行为进行仿真,并根据仿真结果对设计进行反馈,减少设计失误。

图1 虚拟制造仿真技术的仿真过程

2 虚拟制造中多刚体系统建模

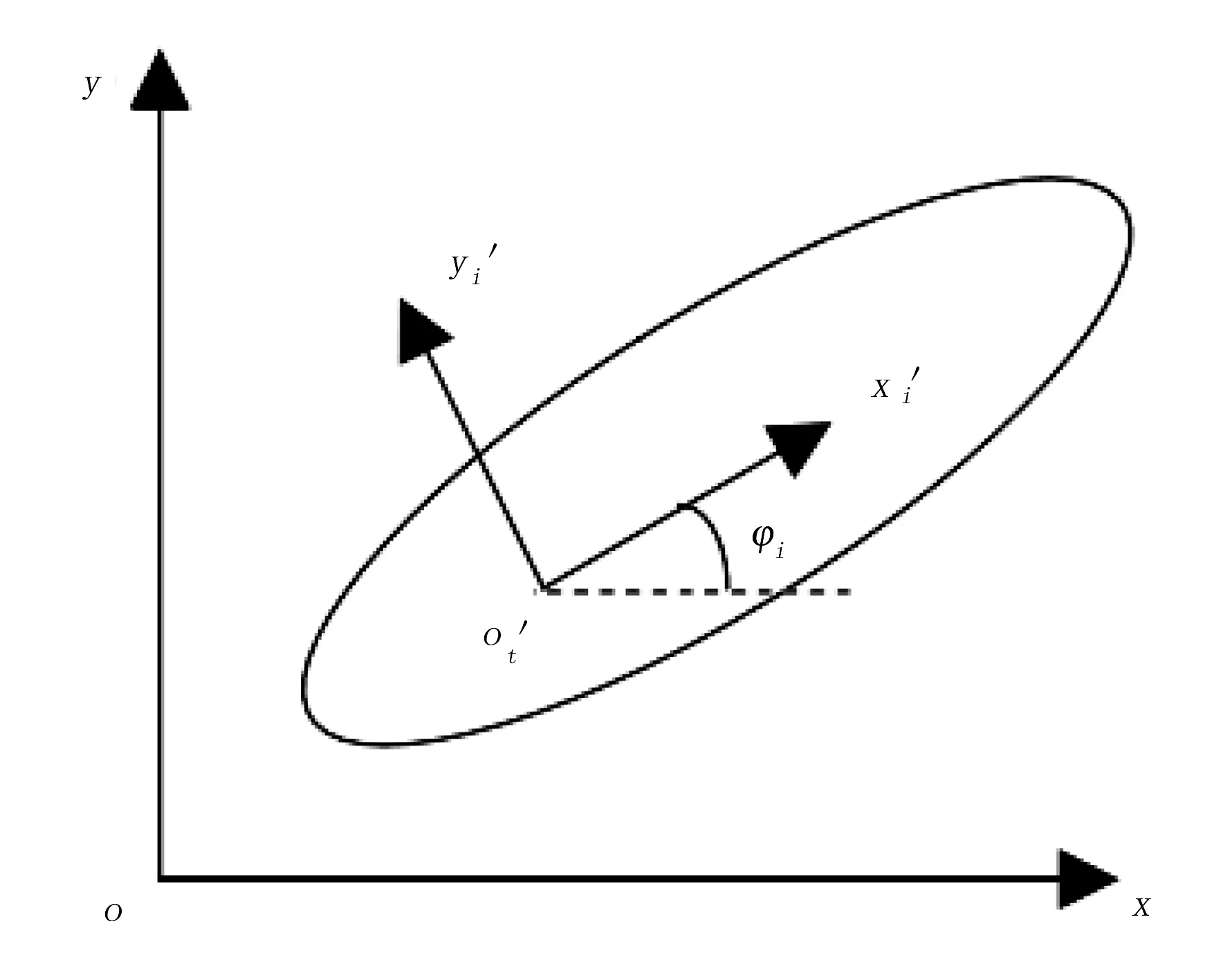

对于多刚体系统,其动力学方程一般是先求出自由物体的变分运动方程,然后利用拉格朗日方法,导出其多刚体系统动力学方程。假设一个部件由nb个构件组成,则可以建立图2中的二维平面坐标系。

图2 多刚体系统二维平面坐标

多刚体系统二维平面坐标由nb个刚性构件构成。其广义坐标数的表达式为

nc=3nb

(1)

则该坐标系统的矢量表达式为

(2)

(3)

其中,Fi为质心受到的外力矢量值;ni为质心受到的外力力矩;φi为刚体质心x′o′y′和二维平面坐标xoy的角度值;ri=[xi,yi]T刚体坐标系的全局坐标;δ为φi与ri的变分值。

多刚体系统定义广义力Qi为

(4)

质量矩阵Mi为

(5)

由于多刚体系统包含nb个构件,分别对独立的构件进行以上刚体变分运动方程解析后,可以得到整个系统的变分运动方程为

(6)

为了方便表述,可将所有刚体构件坐标矢量、质量矩阵采用紧凑的方式表示,则系统的变分运动方程可以改写为

(7)

对于系统中的任意一个构件,其广义力为作用力和约束力的集合体,根据牛顿第三定理,作用于系统上的约束力总虚功等于零,则系统上的广义外力方程式为

QA=[Q1AT,Q2AT,…,QnbAT]T

(8)

其中

(9)

则整个刚体系统理想变分运动方程表达式为

(10)

整个刚体系统的运动学约束和外力约束方程为

Φ(q,t)=0

(11)

式(11)就是所求受约束刚体系统的变分方程表达式。

3 拖拉机总体结构设计

本课题拟利用数字媒体的虚拟制造技术对农田耕作四轮拖拉机进行计算机虚拟设计与仿真,通过计算仿真实现对农业拖拉机外部结构设计、内部功能构造、运动行为等进行数学建模分析,并依据分析结果进行参数优化,实现产品整体设计、零部件制造工艺流程模拟和装配等动态条件下的性能分析及质量验证,研究开发一种适合在复杂环境下作业的高性能拖拉机。

为了使设计的四轮拖拉机具有高效的性能特点,在总体设计时有针对性地加大了最小离地间隙和可调轮距等关键参数。通过改变提升器总成、操纵机构总成及缓冲弹簧等提高驾驶舱舒适度,也可以提高拖拉机在复杂田间行走性能。根据拖拉机农田作业特性,将改进后的拖拉机最小离地间隙加大,适合多种田间作业要求,并对悬挂机构总成、液压系统总成、操纵机构总成、提升器总成、牵引装置总成,以及左、右最后传动总成等关键进行理论分析和仿真计算。拖拉机总体结构设计如图3和图4所示。

通过虚拟制造技术对农业拖拉机日常的农业生产活动进行实际仿真观察,也可以根据仿真分析结果对拖拉机的性能和特性进行评估,实现生产前人机的交互。其对提高设备制造过程中的决策与控制、减少设计缺陷、缩短产品从设计到投产的周期、减少材料和人员成本具有重要意义。

4 变速箱的有限元设计实例

为了对变速箱进行合理有效的仿真设计,特采用3D仿真软件Pro/E对变速箱进行设计。采用Pro/E进行参数化建模,需要把握建模目标明确、特征的参数化、尺寸的参数化、建模的一体化、特定组合模式和去除冗长特征等6项准则。

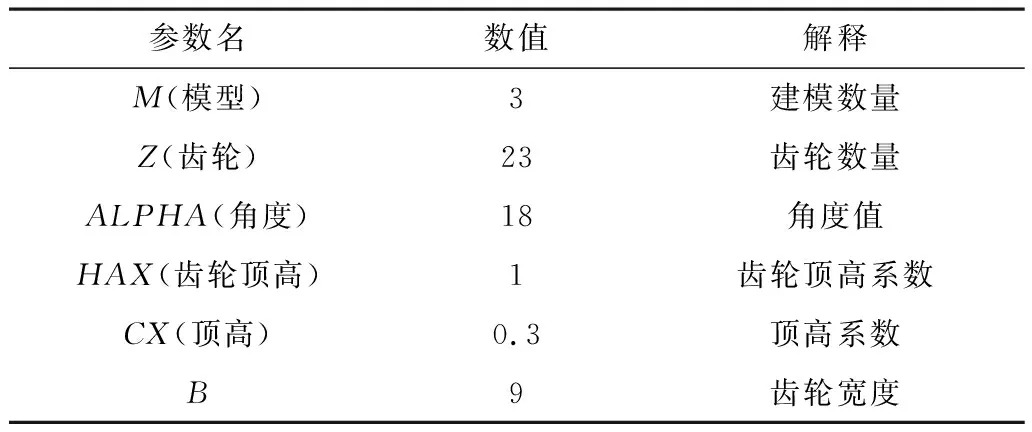

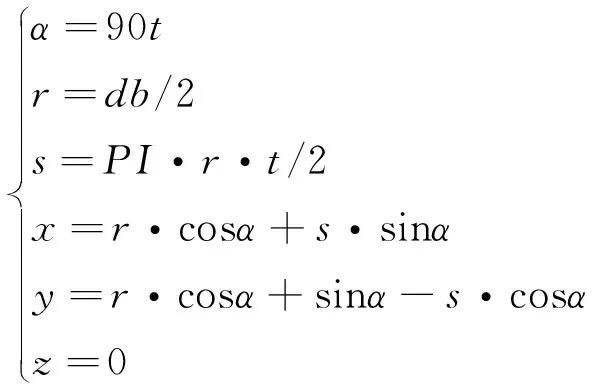

在变速箱的设计中,齿轮数量较多,有动力齿轮、换挡齿轮之分,这些齿轮大部分参数相同(见表1),采用Pro/E建立齿轮模型,可以方便修改其参数。齿轮参数设计比较复杂,设计参数关系式较多。渐开线是传送带带动轮子装懂所划过一条轨迹,对渐开线的分析有助于设计绕齿轮基圆旋转过程。渐开线运动示意如图5所示。

表1 齿轮参数说明

图5中,渐开线是由三角形斜边绕基圆旋转形成的曲线。如图5所示,斜边s绕圆弧旋转,A(x,y)在圆周上做纯滚动时,走过的渐开线终点就B(x1,y1),B(x1,y1)的坐标方程式为

(12)

其中,r为圆半径。对于Pro/E仿真软件中的关系表达式,系统变量t的变化范围是(0,1),渐开线就是由该坐标方程驱动产生,即可以根据(x,y)求出(x1,y1)的坐标方程表达式。

图5 渐开线运动示意图

在Pro/E设计界面上设定齿轮的分度圆、基圆和齿根圆等直径关系,然后在齿轮设计的参数窗口输入关系表达式,即

ha=(hax+x)·m

(13)

hf=(hax+cx-x)·m

(14)

d=m·z

(15)

da=d+2·ha

(16)

db=d·cos(alpha)

(17)

df=d-2hf

(18)

根据以上关系表达式,得到Pro/E中笛卡尔空间坐标系渐开线的方程表达式为

(19)

在对参数特征值进行拉伸、旋转等程序设计,最后可以得到3D齿轮实体,然后根据具体齿轮的数量进行特征值修改,得到优化后的各齿轮。齿轮主程序设计如下:

voidwheelEvent(QwheelEvent *event)

{

QPainter p(this);

p.setPen(QColor(0, 0, 20, 255));

QPen pen(QBrush(QColor(0, 0, 20, 255),Qt::Dense1Pattern),10);

p.setPen(pen);

p.setBrush(QBrush(QColor(255, 0, 0, 0)));

p.setPen(Qt:: gray);

p.setBrush(Qt:: gray);

p.translate(30,0);

p.rotate(angle);

pixmap = pixmap.scaled(this->width(),this->height());

p.drawPixmap(0,0,270,67,pixmap);

return QWidget::paintEvent(event);

}

最后仿真得到的变速箱齿轮模型如图6所示。采取同样的方式,可得到变速箱外观模型,如图7所示。

利用Pro/E与CAD软件对拖拉机结构和关键部件变速箱进行设计,并采取添加物理特性、部件参数等方式,实现其动力输出的数学模型。根据模型对齿轮进行仿真数据分析,得到了传动比、速度、功耗和振动比数据,与理论计算值相差较小,能够满足设计要求。

图6 变速箱齿轮模型

图7 变速箱外观模型

5 结论

将虚拟制造设计技术与参数设计应用于农用拖拉机的设计中,对虚拟制造中多刚体系统建模进行分析,进一步对拖拉机整体结构进行设计。利用Pro/E软件对拖拉机变速箱内部齿轮参数进行了仿真设计,同时对齿轮进行了参数化设计,得到动力输出的数学模型,以及变速箱传动比、速度、功耗和振动比数据;与理论计算值相比相差较小,能够满足设计要求。

参考文献:

[1] 席志强,周志立,张明柱,等.拖拉机动力换挡变速器换挡特性与控制策略研究[J].农业机械学报,2016 (11):350-357.

[2] 彭飞,王晗,曾侧伦.虚拟制造技术在轨道交通装备制造业中的应用[J].机械工程与自动化,2016(6): 224-226.

[3] 李强,杨保.PLM支持下的虚拟制造技术及其应用研究[J].中国铸造装备与技术,2014(1):46-51.

[4] 严舰.虚拟制造技术在汽车装配工艺中的应用研究[J].电脑编程技巧与维护,2013(20):83-84,105.

[5] 宫晓琴.关于虚拟制造技术在农机产品设计制造中的应用的研究[J].河北农机,2013(3):48-49.

[6] 张雪薇.多轴铣削加工仿真及切削参数优化关键技术的研究及实现[D].沈阳:东北大学,2013.

[7] 符应彬.计算机虚拟技术在现代制造业中的应用[J]. 软件,2013(5):83-84.

[8] 吕玉昆.面向Job Shop的车间虚拟制造仿真技术研究[D].南京:南京理工大学,2013.

[9] 焦可如,张志军,王晓琴.虚拟制造技术及应用研究[J]. 制造业自动化,2012(19):67-69.

[10] 杨男,李东波,童一飞.面向服务的云计算ERP体系结构研究[J].制造业自动化,2012(19):74-77.

[11] 秦瑞瑞.基于多刚体动力学模型的人体行走虚拟仿真[J].实验室研究与探索,2012(6):225-228.

[12] 张滨.虚拟技术在现代机械制造业中的应用探究[J].制造业自动化,2010(15):83-85.

[13] 杨敬娜,党玉功,董军刚.基于虚拟制造技术的产品设计方法研究[J].装备制造技术,2009(6):36-37.

[14] 曹亚光.虚拟制造设计技术在产品设计及性能分析中的应用[J].机电产品开发与创新,2008(4): 116-117,120.

[15] 赵建波.现代制造技术在农业机械制造业中的应用[J].农业技术与装备,2008(6):16,18.

[16] 夏鸿建.机械系统虚拟样机平台建模技术与动力学求解研究[D].武汉:华中科技大学,2008.

[17] 白晓凯.面向虚拟制造的铣加工仿真技术研究[D].南京:南京理工大学,2007.

[18] 王志刚.虚拟加工系统可重构建模研究[D].天津:南京大学,2007.

[19] 刘丽荣,高敏,齐杏林,等.基于虚拟样机的系统仿真技术及其在机械引信研制中的应用[J].探测与控制学报,2000(4):26-30.

[20] 周江华,蔡忠闽,李宏,等.基于OpenGL的制造系统虚拟仿真环境研究[J].测控技术,2000(7): 22-25.

[21] 曹金学.虚拟制造技术在生产线规划中的应用研究[D].扬州:扬州大学,2006.

[22] 王颋,丁国富,张卫华,等.基于组件的虚拟原型下的多体动力学仿真研究[J].系统仿真学报,2006(3):643-648.

[23] 张兰,杨屹,冯可芹,等.虚拟制造在汽车覆盖件模具制造中的应用[J].锻压技术,2006(1):104-108.

[24] 栾小冬,雷跃明,吴志男.基于ACIS齿轮切齿仿真系统的软件设计[J].计算机系统应用,2006(1):91-94.

[25] 吴雄光,杨亮,何忆斌,等.数字化虚拟制造在制造业的应用[J].采矿技术,2005(3):29-30.

[26] 刘伟达,刘剑雄,严波.虚拟制造技术及其在制造业中的应用研究综述[J].机械研究与应用,2005(2): 10-12.