上拉切茎式仿生玉米掰穗装置设计与分析

2018-07-03徐文腾李其昀金诚谦

徐文腾,赵 静,崔 欣,李其昀,金诚谦

(山东理工大学 农业工程与食品科学学院,山东 淄博 255000)

0 引言

玉米是我国主要的粮食作物之一,也是一种重要的工业原料[1]。近几年来,国家加大了玉米收获机械化的推广力度,使玉米收获机械化水平得到极大的提高[2]。我国拥有广阔的玉米种植面积,因为各地区的地质差异,所以存在多种种植模式,种植行距不统一[3]。玉米种植行距的不统一,导致了玉米收获时,存在植株被推倒造成损失的现象[4]。

摘穗装置是玉米收获机的核心工作部件,对玉米的收获品质起到了至关重要的作用,同时摘穗装置的摘穗性能也是玉米收获机作业性能评价的重要因素[5]。我国现有的摘穗装置主要是利用拉茎辊或摘穗板对果穗的挤压、碰撞完成摘穗的,摘穗过程中容易对玉米果穗造成啃伤,影响玉米的收获品质[6]。随着我国玉米收获技术的不断成熟,降低玉米籽粒的损失率,已成为迫切需要解决的问题[7]。山东理工大学的程修沛等人,对上拉茎掰穗装置进行了前期实验[8]。为此,通过分析该装置存在的问题,对其进行优化改进,提高其对行适应性和秸秆处理能力,使其能够在一定程度上对玉米秸秆进行切断;改善上拉茎掰穗装置抽出的秸秆过长的现象,能够在拉茎掰穗的同时将玉米秸秆进行切断,以便后续工作机构对秸秆进行粉碎还田处理。

1 试验台总体方案设计

该掰穗装置试验台设计的主要目的是能够实现对不对行及倒伏玉米的拨禾喂入,掰穗机构能够实现玉米果穗以自上而下的方式进行掰穗,并完成对秸秆的切断工作。同时,要求能够对拉茎辊的间隙进行一定范围的调整,且上拉切茎式仿生玉米掰穗装置能够整体进行一定角度的调整,以实现不同角度情况下对试验台装置性能的检测。

1.1 试验台组成

上拉切茎式仿生玉米掰穗试验台的主要工作部件为掰穗机构、玉米植株输送机构、拨禾喂入机构、功率测试系统、高速摄像系统和计算机数据采集系统等,如图1所示。

1.功率测试仪 2.掰穗机构 3.拨禾喂入机构 4.玉米植株输送轨道 5.玉米植株 6.高速摄像机 7.计算机

掰穗机构包括电动机、滚子链联轴器、齿轮传动系统、刀片式拉茎辊,以及摘穗板等部分。刀片式拉茎辊能够保证对玉米秸秆的有效拉力,减少摩擦打滑导致的秸秆无法向上拉出的现象;添加柔性材料的摘穗板位于输送拉茎辊下方,是掰穗的主要工作部件。拨禾喂入机构由大小两套链轮组组成,喂入机构所形成的平面与掰穗机构所在的平面垂直,将不对行或倒伏的玉米拨正喂入;大链轮组带有拨齿,将玉米茎秆拨正后,两边拨齿对接防止玉米植株的回倒,如图2所示。玉米植株输送机构由电机和导轨组成,使用套管固定玉米植株,由电机带动导轨将玉米植株输送至掰穗机构,用以模拟玉米收获机的行走运动。功率测试系统由功率测试仪及电脑组成,功率测试仪与励磁调速器相连,用以检测和记录装置的功率消耗情况,以便后续分析使用。高速摄像系统由高速摄像仪和计算机相连,在装置运行过程中记录玉米秸秆的运动状态及各部件对秸秆的作用效果,以便确认各部件的工作效果。

1.拨禾链拨齿 2.拨禾链 3.玉米植株

1.2 掰穗机构力学分析

工作时,玉米植株由输送装置引导输送,首先进入拨禾喂入装置,由拨禾喂入装置将不对行或倒伏的玉米进行扶正收拢喂入掰穗机构;喂入到掰穗机构后,刀片式拉茎辊相向运动夹持引导植株向上向后运动,玉米果穗触碰摘穗板,并对果穗施加侧向向下推力,使果穗产生弯曲折断脱离植株;果穗不与输送拉茎辊直接接触,掰穗完成的同时对玉米秸秆进行切断抽出,再配合其他工作部件如粉碎还田机构进行还田等综合利用。

玉米秸秆进入掰穗机构后,主要受到刀片的切茎力F1、F2,如图3所示。当玉米果穗碰到摘穗板时,摘穗板给予果穗一个向下的冲击力T,穗柄弯曲折断完成掰穗步骤。其中,P为拉茎辊对玉米秸秆施加的向上向后的拉力(N),即F1、F2的合力;P1为玉米秸秆所受的向上的分力(N);P2为玉米秸秆所受的向后的分力(N);F1、F2分别是两个拉茎辊对玉米秸秆施加的力(N);T为摘穗板对玉米果穗施加的掰穗力(N)。

1.玉米秸秆 2.拉茎辊 3.摘穗板 4.玉米果穗

2 关键工作部件结构与参数的设计

2.1 刀片式拉茎辊主要结构和参数的设计

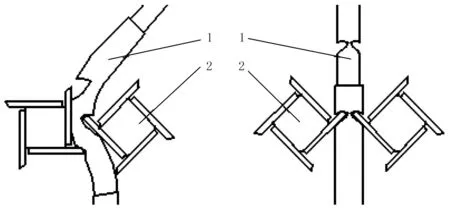

刀片式拉茎辊的安装方式决定了拉茎切茎的效果,拉茎辊安装方式主要有两种:一种是刀片交错排列,如图4(a)所示。这种安装方式的优点是拉茎效果好,但是秸秆切断效果一般。另一种是刀片相对安装,如图4(b)所示。这种安装方式的优点是切茎效果好,但容易出现秸秆被拉断的现象。

(a) 刀片交错 (b) 刀片相对

为保证秸秆的切断效果,选用第二种安装方式。摘穗辊的间隙对切茎拉茎的效果起到至关重要的作用,间隙过大茎秆切不断,间隙过小容易将玉米秸秆切断。拉茎辊拉茎过程中,要求在玉米秸秆还没切断前,第二对刀片又夹住秸秆。根据查阅的文献资料,确定转动的拉茎辊最小间隙为2~3mm。拉茎辊旋转1周,玉米秸秆被切成4段,切断长度为L。切断长度计算公式为

(1)

式中L—茎秆切断长度(mm);

D—两个相对刃口的直线距离,即拉茎辊的最大直径(mm)。

由式(1)可以看出:秸秆的切断长度与拉茎辊的转速无关,只与拉茎辊的最大直径有关。

根据拉茎辊的最小间隙与拉茎辊的最大直径可以求得两拉茎辊的中心距a=96mm,两拉茎辊以相同的速度相向旋转。

2.2 拨禾喂入装置主要结构和参数的设计

拨禾喂入装置的主要参数有拨禾链的间距、传动链轮的传动比,以及节距、齿数。拨禾链的间距需要满足玉米植株正常通过的要求,如图5所示。其具体尺寸由玉米果穗最外端到玉米秸秆的距离来确定,对30株玉米植株进行测量得到的最大距离为15.6cm,确定拨禾链的间隙为20cm。拨禾喂入过程中,需要保证玉米植株不能回落,由一对拨齿的对接来保证,根据拨禾链的间隙确定拨齿的长度为9.5cm,可使玉米植株完全通过拨禾间隙,以免产生堵塞。

图5 拨禾链间隙分析示意图

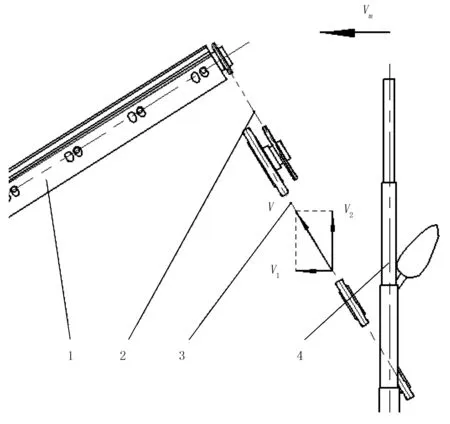

小链轮的传动比需要根据拉茎辊的转速及拨禾链的拨禾速度来确定。拨禾链的工作速度为拨禾链线速度的一个分量V1,V1为机器前进速度Vm的2.0倍,并根据V1确定拨禾链的线速度V,它和拉茎辊与地面所成夹角有关,如图6所示。其中,Vm为玉米植株前进的速度,即机器的前进速度(m/s);V为拨禾链的拨禾速度(m/s);V1、V2为拨禾速度水平和铅直方向的分速度(m/s)。

1.拉茎辊 2.传动链轮组 3.拨禾链轮组 4.玉米植株

拨禾链线速度为

(2)

式中V—拨禾链的线速度(m/s);

Vm—玉米植株前进的速度(m/s);

α—拉茎辊与地面所成夹角(°);

d—拨禾链主动链轮分度圆直径(m);

Rb—拨禾链主动链轮转速(r/min)。

取Vm=1m/s、α=40°,由式(2)得:V≈3m/s。由V得Rb≈460r/min。

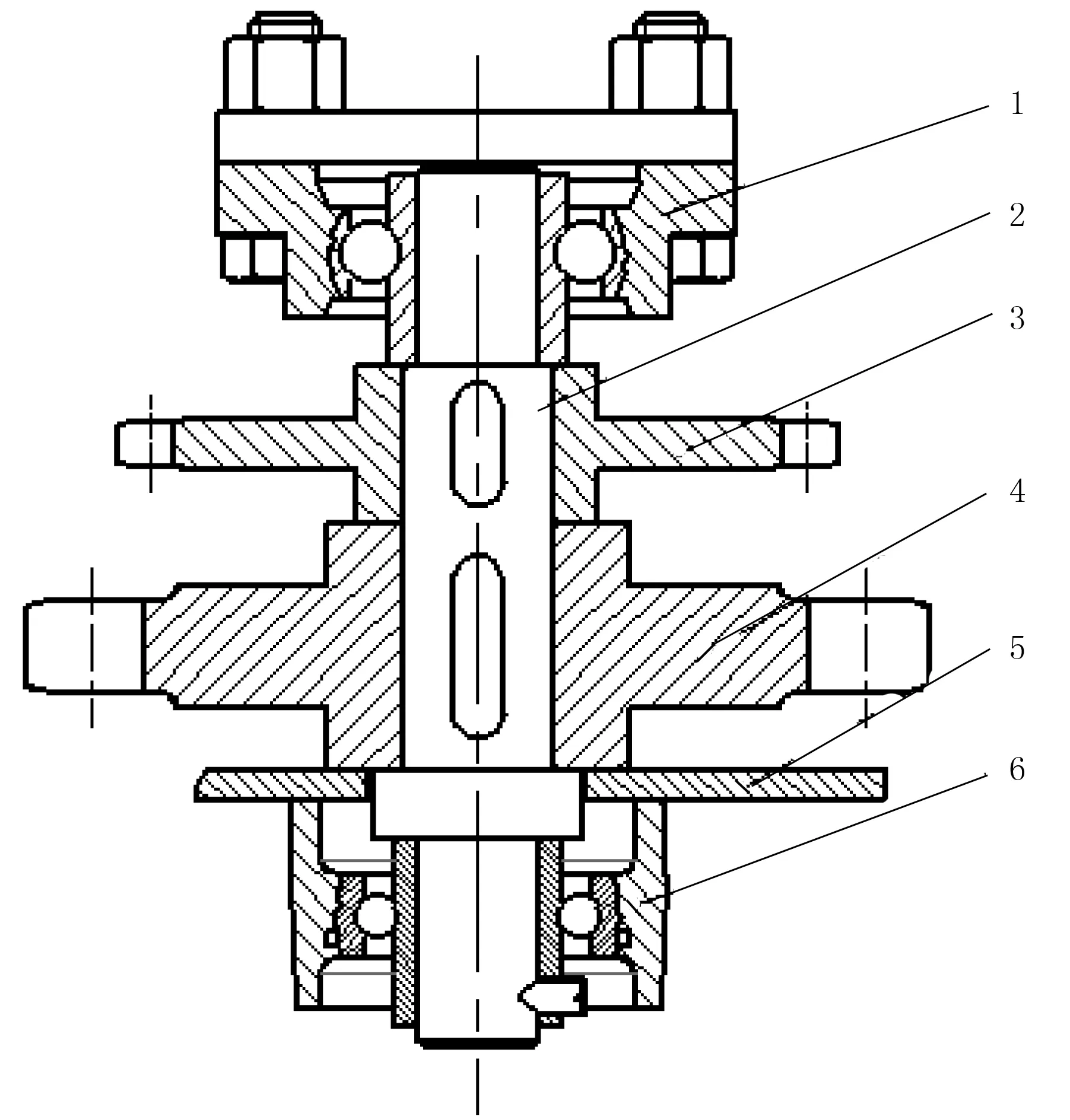

传动链轮与拨禾链轮的连接方式如图7所示。由拨禾线速度确定拨禾链轮的转速Rb,并根据拉茎辊的转速R确定传动链轮的传动比i。根据传动比计算出传动链轮组的大、小链轮的节距、齿数,并选用合适的链条。

传动链轮组的传动比为

(3)

式中i—传动链轮的传动比;

R—拉茎辊的转速;

Rb—拨禾链轮的转速。

取R=800r/min,由式(3)得i=0.057 5。

根据传动比i,由机械设计手册得到主动链轮的参数为节距p=12.7、齿数Z=15,从动链轮的参数为节距p=12.7、齿数Z=26。链条选用普通的单排滚子链,节距为p=12.7。

1.上端固定轴承 2.链轮传动轴 3.传动从动链轮 4.拨禾主动链轮 5.拨禾链轮组固定板 6.下端固定轴承

3 试验台三维实体建模与干涉检查

在整机的虚拟装配中,先将整机分成几个独立的部件进行装配。各部件的虚拟样机由组成该部件的三维零件模型装配而成,整机虚拟样机由几个部件组合装配而成,这样建立的虚拟样机便于分析和修改。在上拉切茎式仿生玉米掰穗装置的建模过程中,将整机装置分为电机支架、底座支架、掰穗机构及拨禾喂入机构等部分,分别对其进行装配。

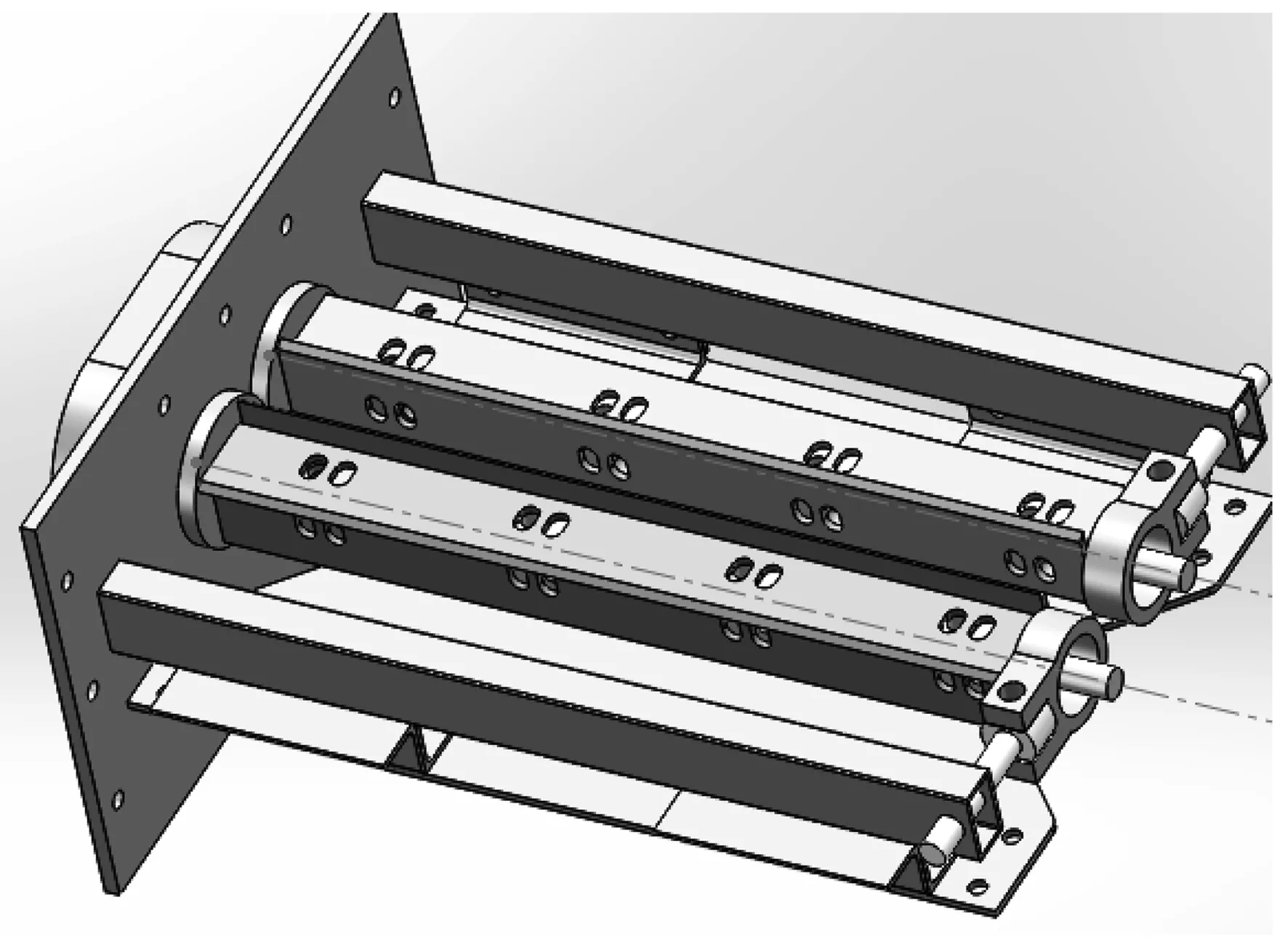

3.1 掰穗机构的三维实体建模

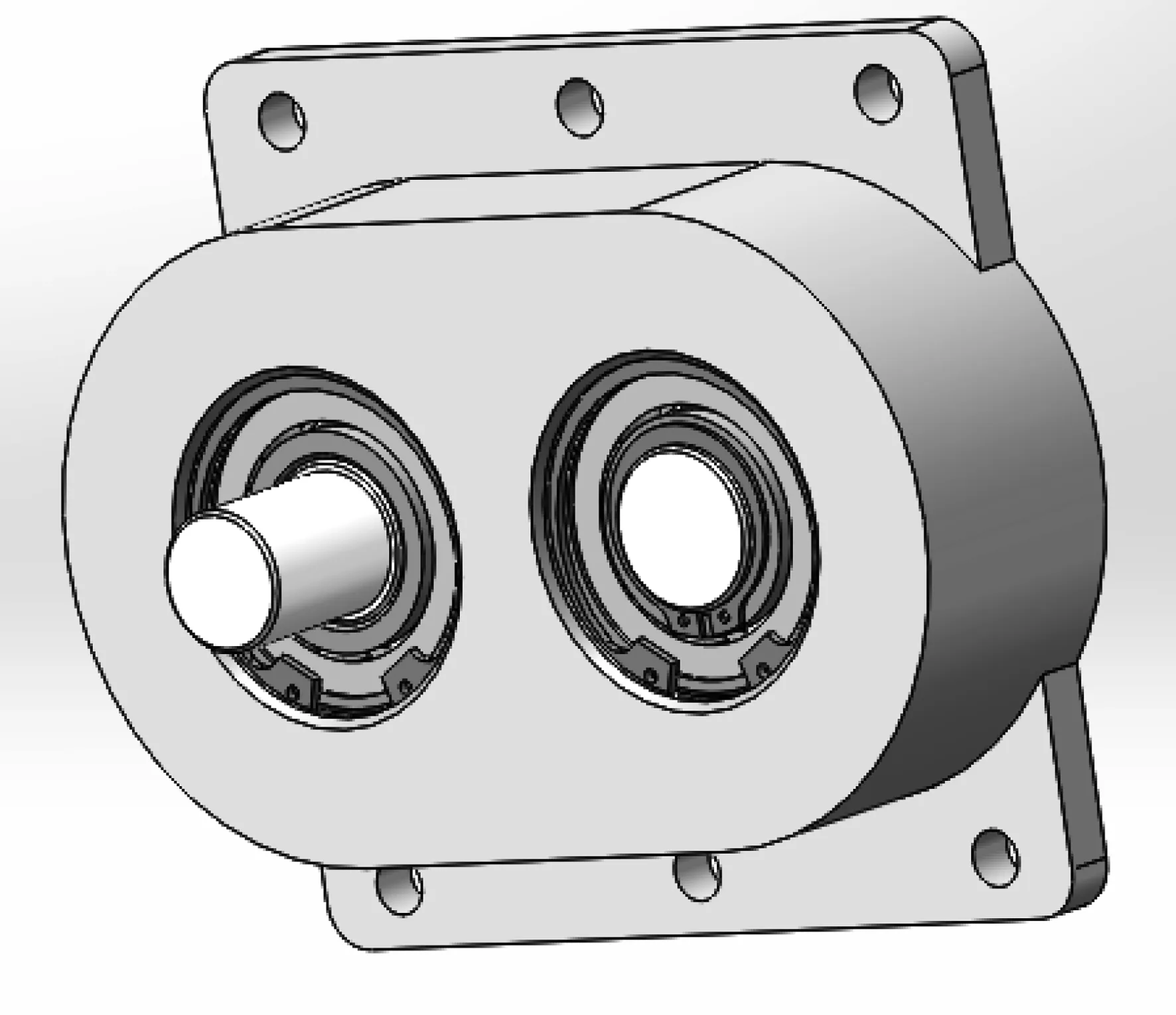

1)齿轮箱整体的虚拟设计。在上拉切茎式仿生玉米掰穗装置中,齿轮箱是整个装置中最重要的传动机构,动力输出分两路,分别传递给左右拉茎辊和拨禾链。齿轮箱主要由齿轮、箱体、轴承及传动轴组成。全部零部件的三维模型建立完成后进行虚拟装配,建立如图8所示的齿轮箱虚拟样机。

2)拉茎辊、摘穗板及间隙调节器的虚拟设计。拉茎辊是上拉切茎式仿生玉米掰穗装置最主要的工作部件,它与摘穗板共同组成摘穗单元,拉茎辊向上拉茎将玉米秸秆抽出,摘穗板将玉米果穗摘下。间隙调节器由连接在拉茎辊前端的异型带座轴承和螺母组成,通过调节螺母来控制拉茎辊的间隙。摘穗装置虚拟样机具体结构如图9所示。

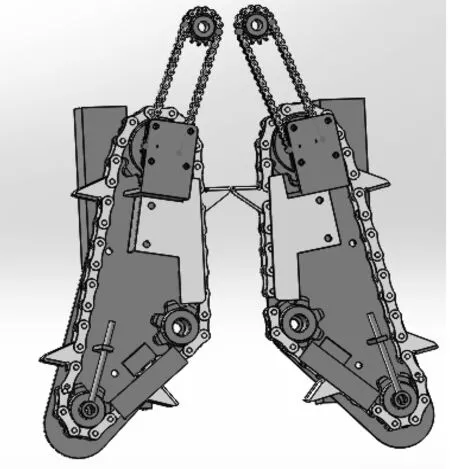

3.2 拨禾喂入机构的三维实体建模

拨禾喂入机构由一大一小两套链轮组构成,带拨齿的拨禾链将玉米植株拨正喂入,带拨齿的小链条起到传动和喂入作用。根据主动、从动链轮的参数确定链轮的具体尺寸,对链轮、链条进行三维建模,同时建立传动轴、带座轴承、固定板的三维模型;各零件的三维模型完成后,进行拨禾喂入机构的虚拟装配。拨禾喂入机构的虚拟样机如图10所示。

图8 齿轮箱三维模型

图9 掰穗机构三维模型

图10 拨禾喂入机构的三维模型

3.3 试验台三维总体的三维实体建模

在对各个主要工作部件的建模装配完成后,根据建模尺寸设计电机支架和底座支架的结构和尺寸,最后进行试验台总体的虚拟装配。试验台虚拟样机如图11所示。

1.掰穗机构 2.拨禾喂入机构 3.电机 4.底座支架

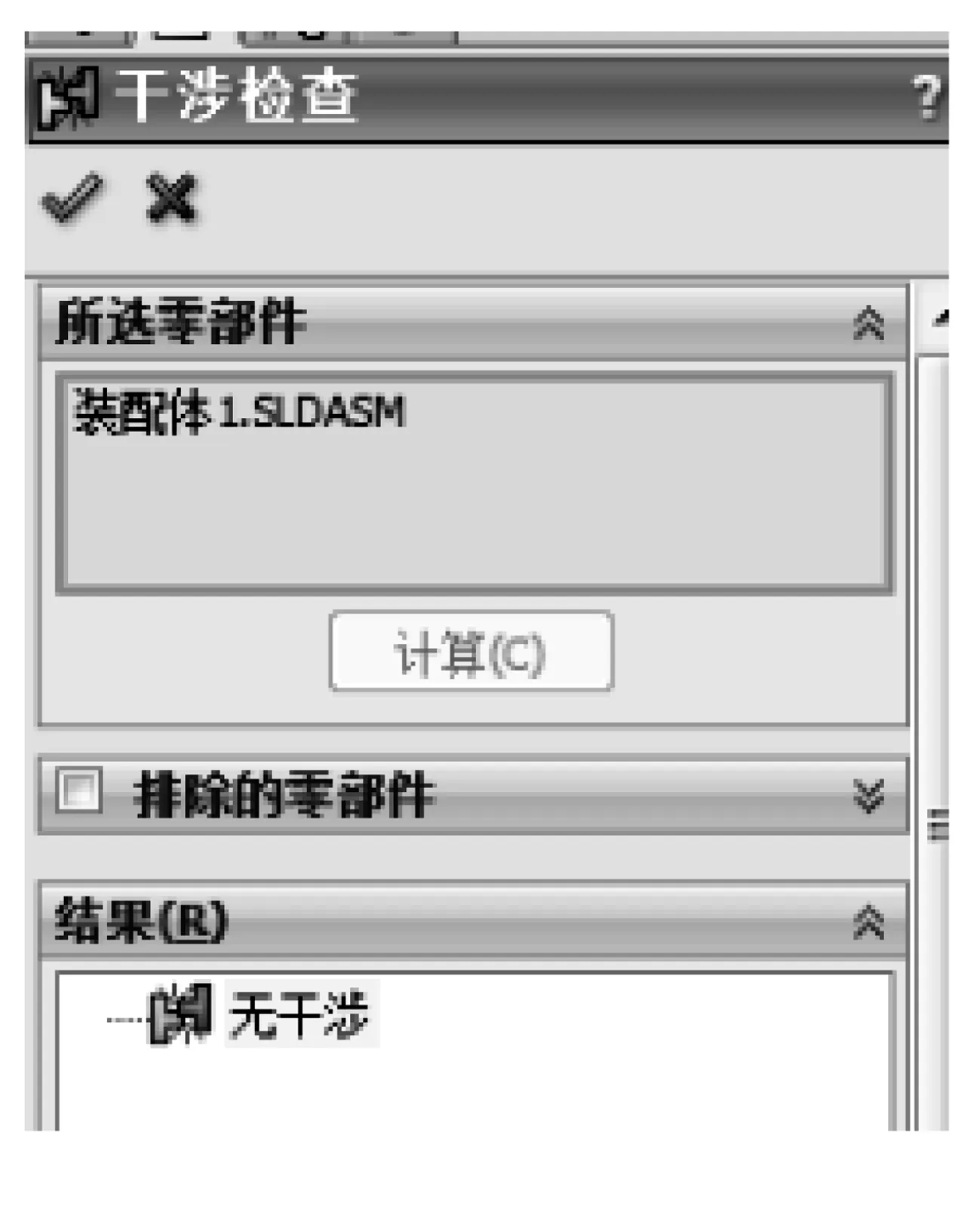

3.4 试验台干涉检查

对装配后的上拉切茎式仿生玉米掰穗装置虚拟样机分别进行静态干涉检查和动态干涉检查。首先进行静态干涉检查,静态干涉检查是保证产品能静态装配到位而不发生干涉,即保证产品在结构上是可以装配的,这是装置能否装配的最基本要求。对上拉切茎式仿生玉米掰穗装置的检查可以由三维建模软件完成,由图12软件分析结果可以看出没有发生干涉。

图12 试验台虚拟装配干涉检查

动态干涉检查是为了保证各个零部件在其装配路径上不与周围环境对象发生碰撞干涉。这是对产品的工艺要求,保证按照一定的装配顺序,各零部件能够顺利安装到位,不会在安装过程中发生碰撞干涉,是装置能够顺利生产的技术保证。结果发现:没有动态干涉存在,整机能够顺利装配完成。

4 试验台搭建与测试

在前述工作的基础上,根据试验要求对试验台各零部件进行加工及装配,在山东理工大学农业工程性能实验室对该摘穗试验台进行了初步测试。结果表明:该试验台能够完成基本的玉米摘穗装置的参数性能试验。

搭建完成的摘穗装置试验台及实验过程,如图13所示。

图13 摘穗装置试验台及实验过程

5 结论

根据上拉切茎式仿生玉米掰穗装置的主要组成及性能参数的试验要求,对其摘穗机构进行了力学分析,并根据分析结果确定了关键零部件的参数及结构。基于SolidWorks软件平台对其各主要零部件进行了三维建模,并进行了虚拟装配,装配完成后进行了主要零部件干涉检查。根据三维设计模型,完成了试验台的实体搭建,并对试验台进行了初步测试,结果表明:该试验台能够完成喂入、掰穗、切茎等基本功能。试验台的成功搭建为后续进行各参数的试验提供了条件。

参考文献:

[1] 范学忠,杜兰萍.加快产业发展保障粮食安全[N].农民日报,2013-03-20.

[2] 李其昀,贾晓东.走系统工程之路加快玉米联合收获发展步伐[J].农机化研究,2006(10):8-10.

[3] 李纪岳,陈志,杨敏丽,等.基于农机农艺结合的玉米生产机械化系统研究[J].农业机械学报,2012,43(8):83-88.

[4] 吴鸿欣,陈志,韩增德,等.玉米植株抗弯特性对分禾器结构的影响分析[J].农业机械学报,2011,42(S1):6-9.

[5] 陈志,郝付平,王锋德,等.中国玉米收获技术与装备发展研究[J].农业机械学报,2012,43(12):44-50.

[6] 耿端阳,张道林,李清华,等.玉米收获机拨禾导向装置技术参数的试验研究[J].农业工程学报,2012,28(25):45-49.

[7] 刘声春,张道林,张继磊,等.我国玉米收获机研制现状及发展展望[J].农机化研究,2009,31(11):241-246.

[8] 程修沛,贾晓东,陈美舟,等.上拉茎掰穗式玉米收获台架试验与分析[J].农业工程学报,2016,32(22):50-55.