冲击加载下巷道内裂纹的扩展特性及破坏行为*

2018-07-03朱哲明董玉清

周 磊,朱哲明,董玉清,应 鹏

(四川大学建筑与环境学院深地科学与工程教育部重点实验室, 四川 成都 610065)

在开挖掘进过程中,巷道不可避免地会穿过断层、节理等缺陷,这些缺陷对巷道结构整体稳定性有着重大影响,特别是巷道的动态稳定性。巷道在动载荷作用下的断裂特性及断裂韧度参数是岩石动力学的核心问题之一,因此对动荷载作用下裂纹巷道的破损机制的研究具有重要意义。

作为动载荷作用下判断岩石突发断裂的重要阈值,岩石动态断裂韧度是评价岩石抵抗裂纹动态起裂及扩展性能的重要参数,可以用于评价岩体的强度质量。王蒙等[1]采用裂纹扩展计测试了侧开单裂纹半孔板试样的裂纹动态断裂韧度,数值分析了Ⅰ/Ⅱ复合型裂纹的断裂韧度参数。Wang等[2]、李炼等[3]、杨井瑞等[4]采用分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)对大尺寸压缩单裂纹圆孔板试样进行Ⅰ型裂纹动态断裂韧度的测试,指出相比于传统应变片测试法,裂纹扩展计对裂纹扩展速度的测定具有更高的准确性和可行性。Zhang 等[5-6]采用SHPB装置进行了三点弯曲试样动态加载实验,采用准静态方法研究了大理岩材料的动态起裂韧度和动态扩展韧度,指出数字图像相关法目前在岩石类脆性材料方面仅适用于准静态实验研究。潘峰等[7]采用落锤冲击实验研究了不同加载速率作用下不均匀脆性材料的三点弯曲梁的破坏形态。宋义敏等[8]以数字散斑观测方法研究了冲击载荷作用下三点弯曲试样的Ⅰ型断裂韧度,并对裂尖张开位移、动态断裂的应力强度因子进行了定量研究。

为了更好地研究裂纹扩展过程中的扩展韧度等参数,本文中引入普适函数进行计算。Bhat等[9]和Freund等[10]通过对有机玻璃的测试指出,裂纹扩展速度一定时,裂纹的动态扩展韧度等于相同构型下静态裂纹的动态应力强度因子与该裂纹扩展速度的普适函数的乘积。Ren等[11]根据数值模拟结果和普适函数提出了有机玻璃材料动态断裂过程中裂纹扩展速度和动态断裂能之间的联系。张财贵等[12]采用普适函数关系与裂纹扩展计测试了砂岩材料Ⅰ型裂纹的动态起裂韧度和扩展韧度。

AUTODYN 是一款基于有限差分法的显式非线性动力分析系统,许多学者已经广泛地将其应用于岩石材料在爆炸和冲击等载荷作用下规律的研究[13-16]。Zhu等[17-20]采用AUTODYN有限差分软件分析了巷道断面对缓慢卸载P波的动态响应,验证了该软件对于动态载荷研究的适用性。

目前对于巷道内裂纹的起裂韧度及动态扩展韧度尚处于初步研究阶段,尤其是关于裂纹扩展路径中的扩展韧度与止裂韧度参数测试的研究寥寥无几。本文中借助于SHPB杆原理,以可调速落锤冲击实验机进行落锤冲击实验,开展含Ⅰ型裂纹巷道在冲击载荷作用下的动态断裂实验,通过超动态应变仪和裂纹扩展计搭建的数据采集系统,研究巷道内裂纹的扩展规律及裂纹扩展过程中的动态断裂参数变化,并借助于AUTODYN和ABAQUS有限元程序分析平台进行数值模拟分析,然后与实验结果对比,以验证动态断裂实验结果的准确性。

1 实验设计

1.1 实验加载系统及实验测试系统

可调速冲击实验机的加载系统包括落锤冲击加载系统和实验数据采集系统2个部分。巷道冲击载荷加载装置为可调速落锤冲击实验机,其工作原理如图1所示。实验前,通过绳索将落锤升至一定高度,将巷道模型试样置于入射杆与透射杆之间,随后落锤下落冲击入射杆,通过超动态应变仪数据采集系统得到入射杆、透射杆、试样上端的应变时程曲线。落锤冲击速度可根据实验要求任意设置,下落高度从0~10 m高度不等,以模拟岩石材料在中低速冲击载荷作用下的动态断裂行为。落锤下落高度由红外线测速仪进行测量。

落锤冲击实验装置入射杆和透射杆材料均采用LY12CZ铝合金,弹性模量为71.7 GPa,泊松比为0.3,密度为2 810 kg/m3。入射杆长度为3 m,透射杆长度为2 m,理论一维纵波波速为5 860.78 m/s,实测纵波波速为5 936.73 m/s。入射杆上贴有3张应变片SG1、SG2、SG3,距试样加载端的距离分别为150、1 500、2 850 mm。透射杆上贴有1张应变片SGt,该应变片与试样底端的距离为150 mm。

为了延长加载时间,减小波形中的高频振荡,在落锤与入射杆的撞击端粘贴黄铜片作为波形整形器。加载前,在巷道模型试样与冲击实验压杆的接触面涂抹少量的凡士林,防止巷道模型试样的摩擦及端部效应对实验结果的影响。

1.2 实验材料及实验试样

采用四川青砂岩材料制作模型试样,其材料参数如下:泊松比为0.26,弹性模量为12.5 GPa,密度为2 350 kg/m3,纵波波速为2 551.12 m/s,横波波速为1 452.85 m/s,瑞利波波速cR=1 338.13 m/s。该模型材料经过巷道模型静态实验论证,能够很好地表观巷道模型在静态载荷条件下的破坏行为[21]。

图2给出了裂纹巷道试样的几何尺寸及模型试样实物。根据实际工程概况,假设巷道模型尺寸高度6 m,宽度5 m,圆拱半径2.5 m,实验时以此巷道模型尺寸按相似比100∶1进行缩小设置,即巷道断面高度h=35 mm,宽度w=50 mm,圆拱半径R=25 mm,裂纹长度a=50 mm。另外,设巷道模型试样宽度W=300 mm,长度L=350 mm,厚度B=30 mm,高度L1=90 mm,Si(t)和St(t)分别为入射端和透射端对巷道模型试样的应力,如图2(a)所示。

首先采用拉花锯条在巷道对称轴线上加工形成宽为0.5 mm的裂纹,随后采用0.1 mm厚的美工刀片进行裂纹尖端锐化处理,以使裂纹尖端应力集中现象更为准确。为充分避免冲击载荷作用下偶然因素对实验结果的影响,共制备50组巷道模型试样进行动态冲击载荷断裂实验,分别采用裂纹扩展计和应变片进行测量(其中25组采用应变片监测,25组采用裂纹扩展计监测)。

1.3 裂纹扩展计及其使用

如图3所示,在巷道模型试样裂纹尖端粘贴裂纹扩展计(crack propagation gauge, CPG),其初始总电阻约为3.5 Ω,敏感栅总长度为40 mm,宽度为10 mm,相邻两根栅丝间距l0=2 mm。CPG主要由玻璃丝布基底和敏感栅丝两部分组成,其中敏感栅丝由21根等长的卡玛铜薄片并联而成,敏感栅丝的宽度不同,因而其电阻也不同。

CPG测试电路由程控恒压电源提供16 V的稳定电压,电压调幅精度值可以达到1 mV。采用电阻RC1=50 Ω与CPG并联、再与RC2=50 Ω电阻串联的电路连接方式,这样既可以保证恒压源本身能够稳定的输出较高的电压而使CPG两端具有足够测试的电压信号,又能够保证CPG两端的分压不至于过大而导致影响测试精度或超过其额定功率,进而损坏电阻及CPG。

2 实验结果分析

2.1 实验数据处理

根据数字示波器采集的电压信号选取裂纹扩展效果和实测波形较好的巷道模型试样作为研究对象。实验过程中,由于受到外界声波及电磁波的干扰,波形起始部分会产生一定的振荡和锯齿波形,所以波头需要通过一定的整形措施得到。经过Origin软件进行降噪处理,获得完整的入射端与透射端的应变信号,如图4所示。通过对采集所得波形的对比分析可知,该可调速冲击实验装置能够较好地测试出加载应变波形,与SHPB杆装置测试的加载波形相似,说明该装置的可靠性[22-24]。

为了与CPG监测系统起裂时刻进行对比分析,在裂纹尖端及在扩展路径中距裂纹尖端25 mm处分别粘贴应变片,如图5所示。由图5可知,应力波加载至tf时刻,G1的电压信号骤然增加,然后达到一个平台值不变,可以推断出裂纹尖端的起裂时刻为tf时刻。同理可得,裂纹扩展至G2处的时刻为ta。通过与CPG测试系统的对比,确定裂纹尖端的起裂时刻,即可求得裂纹尖端的起裂韧度参数。

2.2 裂纹扩展计测试结果分析

为了研究裂纹在扩展路径中扩展速度与止裂现象等问题,利用高速数据采集仪采集CPG两端的电压信号变化,并选取两种实验数据进行分析。图6(a)和图6(b)分别给出了试样29和试样35中CPG记录的电压信号。可以看出,当裂纹尖端起裂时,CPG裂纹尖端第1根敏感栅丝被拉断,造成CPG电阻增大,CPG两端电压随之骤然增大,产生台阶电压信号,表明裂纹开始起裂、扩展,ts1即为起裂时刻。随着裂纹的扩展,CPG剩余的敏感栅丝逐渐被一根根拉断,CPG电阻逐渐增大,其两端电压信号也逐渐增大,从而产生多级台阶信号。由图6(a)~(b)中电压信号可以发现,裂纹扩展计能够记录裂纹的起裂时刻ts1、tp1,由此结合有限元数值分析可以确定巷道试样裂纹尖端的起裂韧度。

另外,由图6(a)可知,ts2~ts3时间内,裂纹的扩展速度vs=l0/(ts3-ts2)。进一步求解得到裂纹扩展路径中CPG监测范围内的裂纹扩展速度,如图6(c)和图6(d)所示。试样29中裂纹的平均扩展速度va1=578.47 m/s,试样35中裂纹的平均扩展速度va2=438.49 m/s。

从图6(b)可以发现,试样35裂纹扩展过程中明显存在止裂现象,当裂纹扩展至第6根栅丝的时候出现,停滞时间达到了tp3-tp2=113.8 μs。图7给出了裂纹尖端扩展位移与时间的关系,可以明显看出,裂纹扩展中存在止裂现象。这是由于入射端上端面第1次产生压缩波传入试样,试样在一段时间后起裂、扩展至一定长度时,裂纹不再向前扩展,即产生止裂现象,CPG信号不再产生梯形台阶信号,而是呈现一段水平电压信号。当压缩波传过巷道模型试样至透射端,透射端反射形成拉伸波,拉伸波又传回至试样裂纹尖端的裂纹面,在裂纹面产生拉伸作用促使裂纹尖端再次起裂、扩展,CPG台阶信号再次出现,直至超出CPG监测范围。

对于试样35,加载波传入试样进而引起裂纹尖端起裂为时刻tp1,而扩展至裂纹的止裂点为时刻tp2,裂纹再次起裂、扩展的时刻为tp3,两者的时间间隔大约为113.8 μs。应力波在试样中的传播速度按照一维纵波波速cd进行计算,应力在试样中传播及反射一个来回需要时间大约为142.37 μs,根据一维波速理论,理论与实验监测间隔时间范围内大约产生了7 mm的距离误差,误差产生可能是由于实验测量精度及试样不均匀性等因素而造成的。

3 数值模拟与实验结果对比

根据平面应力问题的应力-应变关系,冲击载荷对巷道模型试样上压应力可根据图4测得的应变值来确定,通过一维应力波理论,由入射波和反射波进行叠加得到入射杆在试样上端的荷载,由透射端计算透射杆施加在试样下端面的荷载

(1)

式中:Si(t)和St(t) 分别为入射端和透射端作用于巷道试样上、下两端的压应力,εi(t)、εr(t)和εt(t)分别为入射波、反射波和透射波应变时程曲线。

利用式(1)可给出作用于巷道试样的压力波形图(以压为正),得到应力时程曲线。本文采用AUTODYN有限差分软件进行数值模拟,建立三维有限元分析模型,划分为76 710个六面体网格单元,分析巷道内裂纹在冲击载荷作用下的扩展行为以及破坏特征。为了达到和实验相同的载荷条件,随后将实验采集的应力波时程曲线代入有限差分软件中进行数值模拟分析,使得计算的数值模拟结果更接近于实验结果,模拟参数根据1.2节砂岩物理性质参数进行设置。根据数值模拟结果,提取巷道模型试样的扩展路径规律图,如图8所示。从图8中可以发现(红色表示裂纹扩展路径,绿色为巷道模型试样),巷道在冲击载荷作用下,主要在裂纹尖端和底板产生裂纹,最后贯通整个试样形成破坏,数值模拟结果与实验破坏结果较为吻合,与静力载荷作用下巷道模型的破坏方式有较大的差异[21]。

4 数值分析

4.1 动态应力强度因子的计算

采用ABAQUS有限元程序进行构件类型验证,计算裂纹在静力载荷状态下裂尖应力强度因子KⅠ、KⅡ值,求解出图8中试样的KⅠ、KⅡ分别为1.815、7.029×10-3MPa·m1/2,因此可以认为巷道内裂纹为无限接近于Ⅰ型裂纹,可以仅考虑Ⅰ型应力强度因子对巷道模型稳定性的影响。

为了验证有限元程序的可靠性,通过数值计算得到了有限板内中心裂纹在冲击载荷作用下的动态强度因子时程曲线,并将其与Chen[25]的有限差分法计算结果作对比,发现两者吻合情况较好,表明ABAQUS有限元程序能够较好地应用于裂纹尖端动态应力强度因子的计算。采用ABAQUS隐式的动态分析数值方法模块进行求解,裂纹尖端采用6节点三角形单元CPS6,其余区域设置成8节点四边形单元CPS8。加载时间步长设置为1 μs,共设置1 000个荷载步。将裂纹视为理想尖锐裂纹,对裂纹尖端的网格划分实行进一步细化,防止裂纹尖端应力场的奇异性对动态应力强度因子计算精度产生误差。

随后根据图4所得的应力时程曲线代入ABAQUS软件中计算,提取裂纹尖端张开位移时程曲线,利用断裂力学位移外推法进行动态应力强度因子求解。在裂纹尖端周围使用1/4节点奇异单元描述裂纹尖端应力场和应变场的奇异性,并将裂纹尖端单元无限细化,防止单元奇异性对计算结果的影响,如图9所示。利用ABAQUS有限元程序计算出裂纹面上节点A、B、A′、B′ 4点的位移时程曲线,然后求出动态应力强度因子KⅠ,其计算公式为[26]:

(2)

式中:E为材料的弹性模量;r0为奇异单元的单元长度;uy(t)为B节点y方向位移的时间历程。

(3)

4.2 普适函数的解析修正

(4)

(5)

式中:cR为瑞利波波速,cd为纵波波速。当裂纹刚开始起裂(v=0)时,k=1;当v=cR时,k=0。

4.3 动态应力强度因子计算结果

经过有限元程序数值模拟计算得到静态应力强度因子时程曲线 ,在tf、ts、tp时刻,试样的动态应力强度因子可以表示为:

由于动态应力强度因子与裂速和外界温度有密切关系。假设测试环境外界温度不发生改变,则可由动态起裂准则式(9)和动态扩展准则式(10)及动态止裂准则式(11)分别求解得到巷道内裂纹的动态起裂韧度、动态扩展韧度、动态止裂韧度:

一些学者根据断裂动力学提出,当不能维持裂纹继续扩展的最大动态应力强度因子即为动态止裂韧度[10,27]。针对于试样35裂纹起裂后,裂纹扩展到一定距离时,裂纹尖端产生止裂现象。此时裂纹扩展速度vp=17.67 m/s,是其他裂纹扩展阶段速度的1/20,因此可以认为裂纹扩展停滞,产生止裂现象。根据止裂的时间确定tp=(tp3+tp2)/2,求解出止裂时刻的动态止裂韧度约为5.39 MPa·m1/2。当扩展裂纹动态应力强度因子小于动态止裂韧度时,裂纹止裂。图14给出了试样35有限元计算得到的动态应力强度因子时程曲线,根据式(8)、式(11)可以确定动态止裂韧度。

根据图6(a)中每个台阶电压信号对应的时刻,计算出与裂纹扩展普适函数值k(v),进而求解得到在CPG监测时间内裂纹扩展韧度的变化,如图10(d)所示。由图10(d)可知,在同一巷道模型试样裂纹扩展路径中,裂纹扩展韧度与v/cR联系密切。裂纹扩展韧度在裂纹扩展过程中不断的变化,根据裂纹扩展路径中的扩展韧度变化能够确定岩石扩展路径中的断裂参数。从扩展韧度值分布可以看出,大部分扩展韧度值在起裂韧度之上。当裂纹扩展到一定位置时,能量释放到一定程度,使得驱动力小于裂纹扩展阻力,产生止裂现象。另外,从图6(b)的CPG监测时间范围可以看出,由于裂纹停滞时间较长,应变片测试的入射波形所能够达到的时间范围超出了测试范围,因此图6(b)裂纹扩展后半段的扩展韧度无法计算,本文中未列出图6(b)对应的扩展韧度曲线。

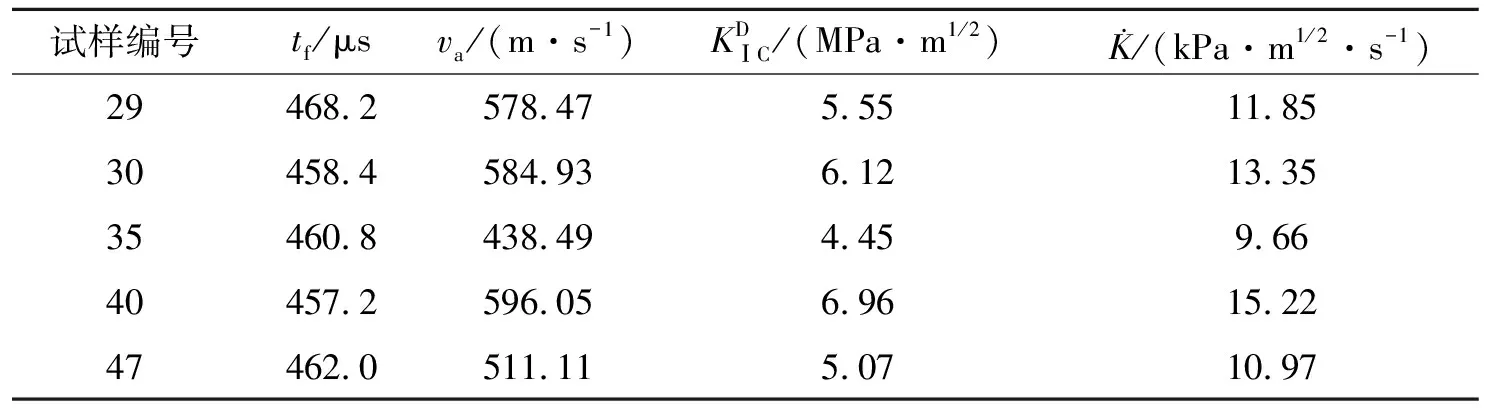

结合普适函数和CPG测试各巷道模型实验数据,利用实验-数值法计算得到巷道模型试样的裂纹扩展及动态断裂韧度参数,如表1所示,其中tf为起裂时刻,va为裂纹扩展平均速度。由于实验组数较多,且实验时偶然因素造成某些巷道模型试样的实验结果不理想,因此仅列出了部分巷道模型试样测试的裂纹扩展参数。

试样编号tf/μsva/(m·s-1)KDⅠC/(MPa·m1/2)K/(kPa·m1/2·s-1)29468.2578.475.5511.8530458.4584.936.1213.3535460.8438.494.459.6640457.2596.056.9615.2247462.0511.115.0710.97

5 结 论

采用CPG测试方法和传统应变片测试方法共同测定预制裂纹尖端的起裂时刻和裂纹扩展速度,相比较而言,CPG监测方法具有更好的精准性和可行性。同时,借助于AUTODYN和ABAQUS有限元程序实现了相关的断裂参数的数值计算,求解了裂纹的动态断裂韧度。采用实验-数值法得到巷道模型试样的动态裂纹的起裂韧度和扩展韧度。

对于巷道模型内预制裂纹止裂现象的测试,采用CPG测试方法能够较好的测试出停滞时间大约为113 μs,计算得出巷道试样岩石材料的止裂韧度为5.39 MPa·m1/2。

在动荷载与静荷载作用下,巷道模型的破坏方式有较大差异。本文中借助于AUTODYN有限差分软件进行计算得到裂纹的扩展路径,与冲击实验结果较为吻合,反映出此有限差分软件能够很好的预测冲击载荷作用巷道模型试样裂纹的起裂、扩展行为。

参考文献:

[1] 王蒙,朱哲明,王雄.冲击荷载作用下的Ⅰ/Ⅱ复合型裂纹扩展规律研究[J].岩石力学与工程学报,2016, 35(7):1323-1332.

WANG Meng, ZHU Zheming, WANG Xiong. The growth of mixed-mode Ⅰ/Ⅱ under impacting loads[J]. Journal of Rock Mechanics and Engineering, 2016,35(7):1323-1332.

[2] WANG Q Z, FENG F, NI M, et al. Measurement of mode Ⅰ and mode Ⅱ rock dynamic fracture toughness with cracked straight through flattened Brazilian disc impacted by split Hopkinson pressure bar[J]. Engineering Fracture Mechanics, 2011,78(12):2455-2469.

[3] 李炼,杨丽萍,曹富,等.冲击加载下的砂岩动态断裂全过程的实验和分析[J].煤炭学报,2016,41(8):1912-1922.

LI Lian, YANG Liping, CAO Fu, et al. Complete dynamic fracture process of sandstone under impact loading: experiment and analysis[J]. Journal of China Coal Society, 2016,41(8):1912-1921.

[4] 杨井瑞,张财贵,周妍,等.用CSTBD试样确定砂岩的动态起裂和扩展韧度[J].爆炸与冲击,2014,34(3):264-271.

YANG Jingrui, ZHANG Caigui, ZHOU Yan, et al. Determination of dynamic initiation toughness and propagation toughness of sandstone using CSTBD specimens[J]. Explosion and Shock Waves, 2014,34(3):264-271.

[5] ZHANG Q B, ZHAO J. Effect of loading rate on fracture toughness and failure micromechanisms in marble[J]. Engineering Fracture Mechanics, 2013,102(2):288-309.

[6] ZHANG Q B, ZHAO J. Determination of mechanical properties and full-field strain measurements of rock material under dynamic loads[J]. International Journal of Rock Mechanics & Mining Sciences, 2013, 60(8):423-439.

[7] 潘峰,党发宁,焦凯,等.冲击荷载作用下不均匀脆性材料动态弯拉强度提高机制研究[J].岩石力学与工程学报,2015(增刊2):3948-3955.

PAN Feng, DANG Faning, JIAO Kai, et al. Mechanism on enhancement of dynamic flexural tensile strength for nonuniform brittle materials under impact loading[J]. Chinese Journal of Rock Mechanics & Engineering, 2015,2015(Suppl 2):3948-3955.

[8] 宋义敏,何爱军,王泽军,等.冲击载荷作用下岩石动态断裂试验研究[J].岩土力学,2015,36(4):965-970.

SONG Yiming, HE Aijun, WANG Zejun, et al. Experiment study of the dynamic fractures of rock under impact loading[J]. Rock and Soil Mechanics, 2015,36(4):965-970.

[9] BHAT H S, ROSAKIS A J, SAMMIS C G. A micromechanics based constitutive model for brittle failure at high strain rates[J]. Journal of Applied Mechanics, 2012,79(3):031016.

[10] FREUND L B. Dynamic fracture mechanics[M]. Cambridge: Cambridge University Press, 1998.

[11] REN X D, LI J. Dynamic fracture in irregularly structured systems[J]. Physical Review E, 2012,85(2):988-1000.

[12] 张财贵,曹富,李炼,等.采用压缩单裂纹圆孔板确定岩石动态起裂、扩展和止裂韧度[J].力学学报,2016,48(3):624-635.

ZHANG Caigui, CAO Fu, LI Lian, et al. Determination of dynamicfracture initiation, propagation, and arrest toughness of rock using SCDC specimen[J]. Chinese Journal of Theoretical and Applied Mechanics, 2016,48(3):624-635.

[13] HU R, ZHU Z, XIE J, et al. Numerical study on crack propagation by using softening model under blasting[J]. Advances in Materials Science and Engineering, 2015:1-9.

[14] KONOKMAN H E, CORUH M M, KAYRAN A. Computational and experimental study of high-speed impact of metallic Taylor cylinders[J]. Acta mechanica, 2011,220(1):61-85.

[15] WU C, HAO H. Numerical prediction of rock mass damage due to accidental explosions in an underground ammunition storage chamber[J]. Shock Waves, 2006,15(1):43-54.

[16] ZAIDI A M A, KOSLAN F S, OTHMAN Z, et al. Appropriate coupling solvers for the numerical simulation of rolled homogeneous armor plate response subjected to blast loading[J]. Advances in Mechanical Engineering, 2013,5:637564.

[17] ZHU Z M. Numerical prediction of crater blasting and bench blasting[J]. International Journal of Rock Mechanics and Mining Sciences, 2009,46(6):1088-1096.

[18] ZHU Z M, WANG C, KANG J M, et al. Study on the mechanism of zonal disintegration around an excavation[J]. International Journal of Rock Mechanics and Mining Sciences, 2014,67(4):88-95.

[19] ZHU Z M, MOHANTY B, XIE H P. Numerical investigation of blasting-induced crack initiation and propagation in rocks[J]. International Journal of Rock Mechanics and Mining Sciences, 2007,44(3):412-424.

[20] ZHU Z M, XIE H P, MOHANTY B. Numerical investigation of blasting-induced damage in cylindrical rocks[J]. International Journal of Rock Mechanics and Mining Sciences, 2008,45(2):111-121.

[21] 周磊,朱哲明,刘邦.隧道周边不同位置径向裂纹对隧道围岩稳定性影响规律的研究[J].岩土工程学报,2016,38(7):1230-1237.

ZHOU Lei, ZHU Zheming, LIU Bang. Influence of radial cracks on stability of surrounding rocks at different locations around tunnel[J]. Chinese Journal of Geotechnical Engineering, 2016,38(7):1230-1237.

[22] 李为民,许金余.大直径分离式霍普金森压杆试验中的波形整形技术研究[J].兵工学报,2009,30(3):350-355.

LI Weiming, XU Jinyu. Pulse shaping techniques for large-diameter split Hopkinson pressure bar test[J]. Acta Armamentarii, 2009,30(3):350-355.

[24] HENSCHEL S, KRUGER L. Dynamic crack initiation measurements in a four-point split Hopkinson bending device[J]. Engineering Fracture Mechanics, 2015,133:62-75.

[25] CHEN Y M. Numerical computation of dynamic stress intensity factors by a Lagrangian finite-difference method (the HEMP code)[J]. Engineering Fracture Mechanics, 1975,7(4):653-660.

[26] 郦正能.应用断裂力学[M].北京:北京航空航天大学出版社,2012:12-16.

LI Zhengneng. Application of fracture mechanics[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2012:12-16.

[27] RAVI-CHANDAR K. Dynamic Fracture[M]. Amsterdam: Elsevier, 2004.

[28] ROSE L R F. Recent theoretical and experimental results on fast brittle fracture[J]. International Journal of Fracture, 1976,12(6):799-813.