基于MC9S12XDP512单片机的液压支架支架控制器的研究与设计

2018-07-02张润冬田慕琴许春雨宋单阳马旭东徐建兵宋建成

张润冬 田慕琴 许春雨 宋单阳 马旭东 陈 昆 徐建兵 宋建成

(1.太原理工大学,山西省太原市,030024;2.煤矿电气设备与智能控制山西省重点实验室,山西省太原市,030024;3.矿用智能电器技术国家地方联合工程实验室,山西省太原市,030024;4.晋煤集团技术研究院,山西省晋城市,048006)

当前,随着采煤技术的不断发展,对液压支架控制的功能要求也越来越高。传统的电液控制系统支架控制器存在信息处理速度较慢、功能不足以及可靠性较低等问题,难以满足现阶段自动化综采工作面的技术要求。因此,开发一套高性能的液压支架支架控制器具有较强的现实意义。

电液控制系统的发展在国外依然处于领先地位,国外先进的液压支架电液控制系统已经实现了系统故障诊断、支架自动控制、支架状态监测与自动调整等功能并应用成熟。以美国、英国、德国为代表的国家其电液控制产品在全球各国销售,并处于垄断地位。国内电液控制系统的研发起步较晚,截止到目前也取得了长足的进展,可以实现对液压支架的邻架动作控制、成组动作控制、状态信息监测等功能,满足煤矿生产的基本要求。然而,由于煤矿井下环境恶劣,减少工人工作量以及提高控制系统的实时性和可靠性依然是当前矿井自动化发展的主要任务之一,这不但需要功能开发,更需要设备具备充足的硬件资源与强大的性能支持。

为了加快煤矿自动化发展的步伐,缩小国内外之间的差距,本文设计了一套基于高性能MC9S12XDP512单片机的液压支架支架控制器方案,该控制器具有信息处理速度快、可靠性高、功能丰富等特点,可以满足现阶段煤矿生产的要求。

1 液压支架支架控制器功能设计

液压支架是采煤工作面用于支护的综采设备,其上接有电磁驱动阀组和多种传感器,支架控制器是操控装置,支架控制器通过控制电磁驱动阀的开断控制液压支架的动作,通过采集液压支架传感器的模拟量信息获知支架的状态。本文根据采煤技术要求,对支架控制器的功能设计为:邻架动作控制功能、成组动作控制功能、模拟量采集与显示功能、姿态监测与调整功能、故障诊断功能。

2 液压支架支架控制器硬件设计

根据支架控制器的功能设计,支架控制器需完成电磁先导阀的驱动、邻架信息的传递、模拟量信息的采集、状态信息的显示、人工操作的识别等任务,具体应包含通信模块、信号采集与处理模块、人机交互模块、电磁驱动模块等硬件。

2.1 支架控制器整体结构设计

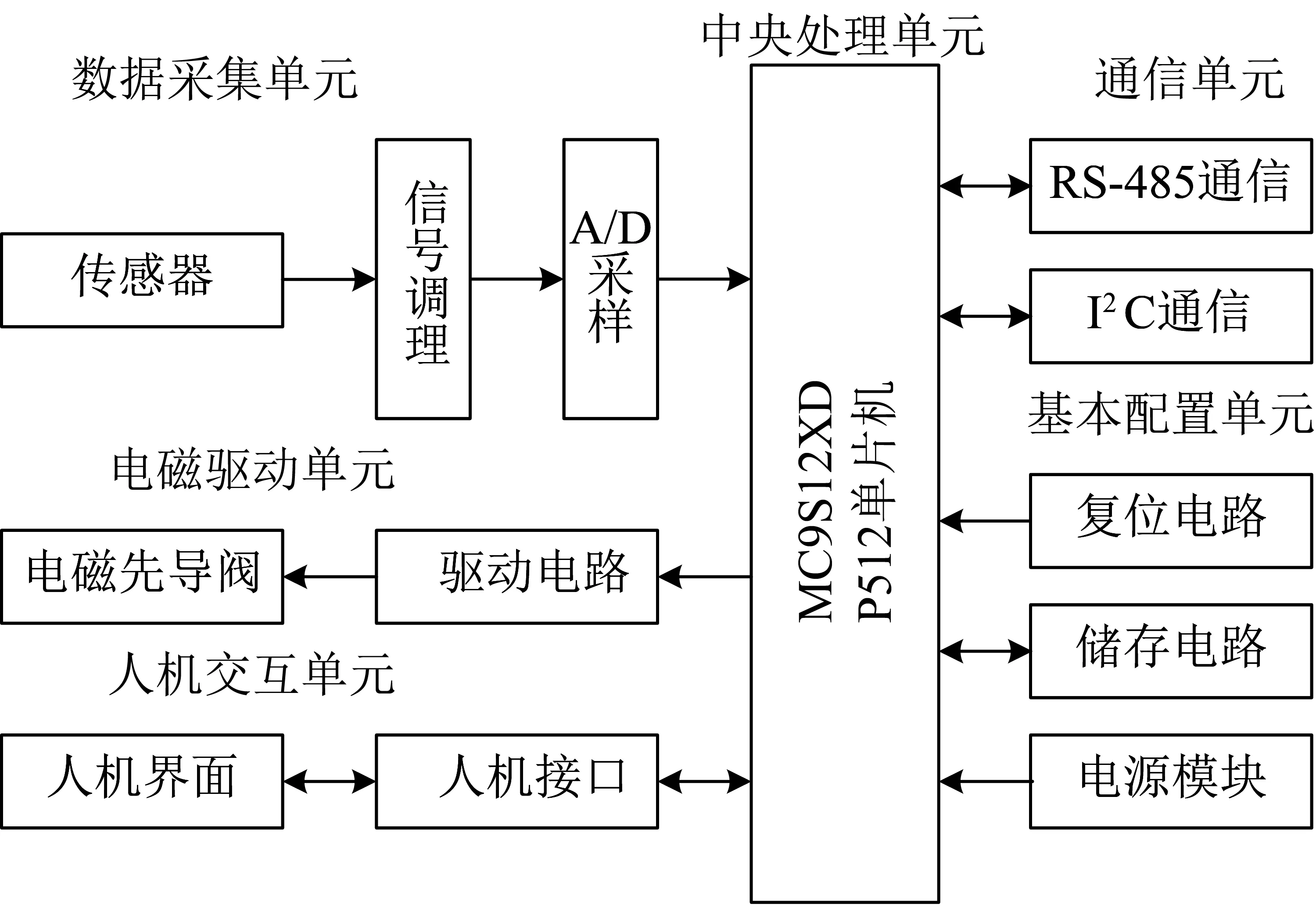

支架控制器由中央处理单元、基本配置单元、通信单元、电磁驱动单元、数据采集单元以及人机交互单元组成。支架控制器总体结构设计如图1所示。

图1 支架控制器总体结构设计

其中,支架控制器中央处理单元CPU采用飞思卡尔的MC9S12XDP512型16位单片机,该单片机不但资源丰富,还引入了协处理器XGATE模块,可以协助主CPU进行中断程序执行,提高运行效率。通信采用RS485总线通信,其平衡发送和差分接收的方式具有抑制共模干扰的能力,通信距离可达1200 m,满足综采工作面长距离可靠传输的要求。

2.2 支架控制器通信模块设计

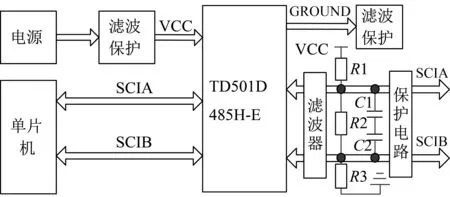

支架控制器通信是实现支架邻架动作控制、成组动作控制的基础,通信性能与通信可靠性十分重要。本文采用的是RS485通信,并在支架控制器内部设置两个通信模块分别用于支架控制器的左邻架通信和右邻架通信,支架控制器左右通信模块采用同样的电路设计,其电路图如图2所示。

图2 RS485通信模块电路设计

为了保证通信的可靠性,首先在芯片的电源输入模块加入低通滤波电路和防噪声干扰电路,保证电压的输入质量。然后,在通信模块的信号输出线上设置匹配电阻R2和偏置电阻R1和R3,提高通信的噪声裕度。为了保证多路通信之间不相互干扰,在信号输出线并联电容C1和C2,提高通信的EMI性能,同时设置滤波电路防止谐波干扰。最后加入防高压保护电路对通信模块进行保护。

2.3 支架控制器数据采集模块设计

支架控制器数据采集模块主要是将各个传感器的模拟输出信号调理为CPU模数端口可识别的稳定信号。本文根据各个传感器的输出信号特点以及CPU的A/D信号性能指标设计了数据采集模块。信号采集模块由调理、保护、数据转换处理电路组成;信号调理电路将传感器信号通过匹配阻抗调理到单片机可识别的范围,并进行波形放大、滤波处理。信号保护电路为模拟信号的电压限定保护,保证单片机接收端电压信号在安全范围;数据转换与处理模块由单片机内部的ADC完成,将输入的电压信号转换成数字信号,并经过内部程序的分析、拟合进行显示。

2.4 支架控制器电磁驱动模块设计

支架控制器电磁驱动模块用于驱动液压支架的电磁先导阀,是实现其动作控制的基础。本文根据电磁阀的驱动特性以及CPU的I/O口输出特点设计了电磁驱动单元。电磁阀驱动电压为12 V,单片机无法直接驱动,设计驱动单元利用外部电源驱动电磁阀,单片机I/O接口设置为开关量,通过输出高低电平控制开关元件MOSFET的关断间接控制驱动电压的输出与停止。为了保证驱动的安全性与可靠性,本文还根据参数指标设计了限流电阻、滤波电容、接地保护等电路。

3 液压支架支架控制器功能的实现

根据液压支架的功能特点和系统的技术要求,支架控制器不但要实现支架动作控制、支架状态监测等基本功能,还应具备根据传感器的信息智能分析支架状态并做出调整的功能。为了保证支架控制器的可靠运行,本文还设计了支架控制器的故障诊断功能。

3.1 支架控制器基本功能的实现

支架控制器的基本功能包括液压支架的动作输出功能和液压支架运行状态在线监测功能。

3.1.1 液压支架动作输出功能的实现

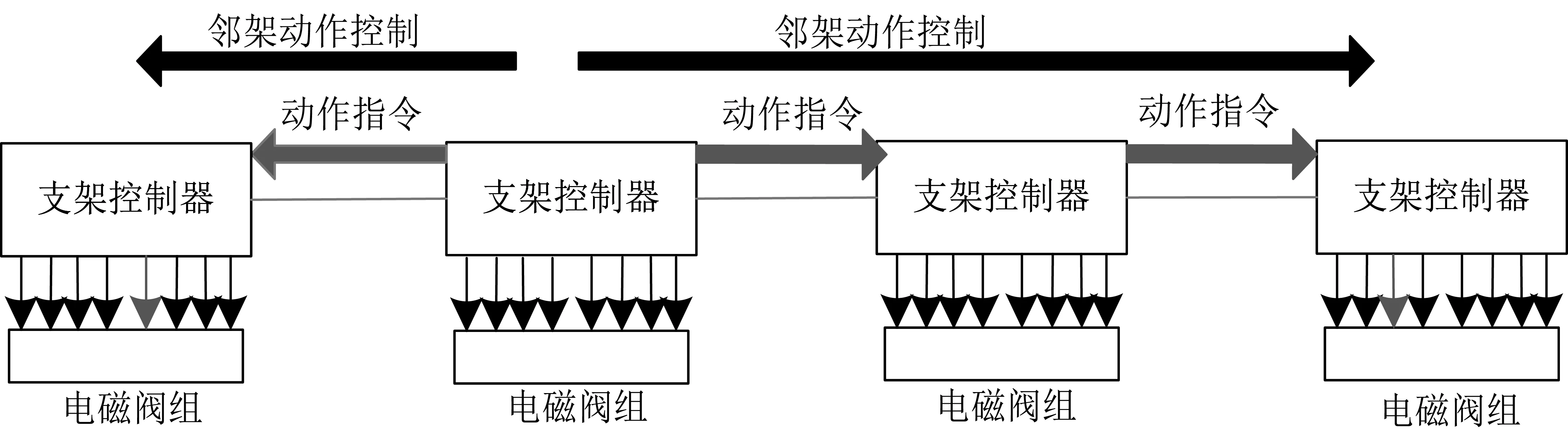

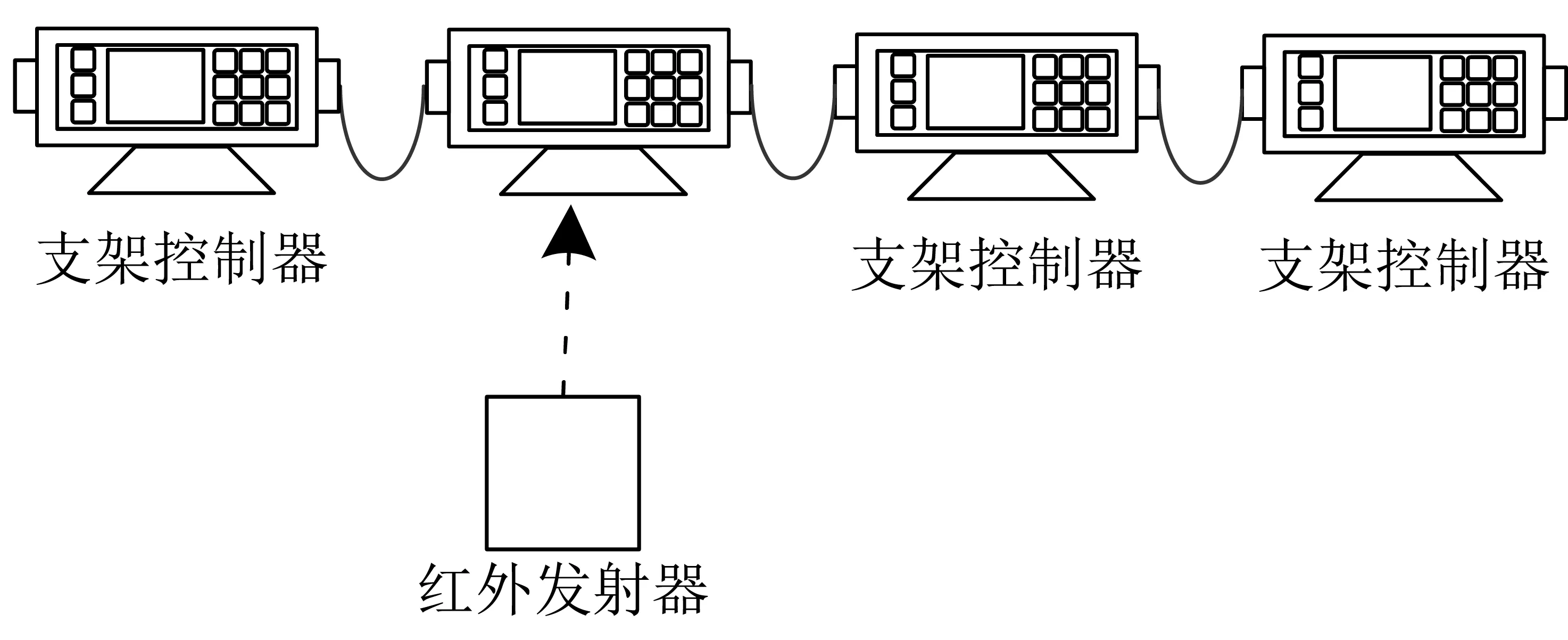

根据采煤技术要求,不允许操作人员站在液压支架控制本架动作,本系统设计的支架控制器控制模式采用邻架控制。支架控制器控制邻架动作依靠通信模块实现,具体流程如下:首先,通过支架控制器左右预选键选择邻架控制器地址,选择完毕后摁下动作键,支架控制器响应键盘中断,利用邻架通信发送相应的动作指令。邻架控制器接收指令并识别,然后驱动相应的电磁先导阀实现动作的输出。当支架控制器需控制左侧或右侧更远距离的液压支架时,动作指令通过邻架通信通道依次传递,每台支架控制器接收指令后校验地址码,如果不一致继续传递给下一架,如果一致则停止传递,开始接收指令。最后,通过识别指令动作码驱动对应的先导阀执行动作,支架控制器邻架控制示意图如图3所示。

根据井下特殊环境,人员目视距离不超过3台液压支架,本文设计的邻架控制最远距离为3台,即每台支架控制器可对自身左右邻架各3台支架控制器进行动作输出控制。

图3 支架控制器邻架控制示意图

3.1.2 液压支架运行状态在线监测功能的实现

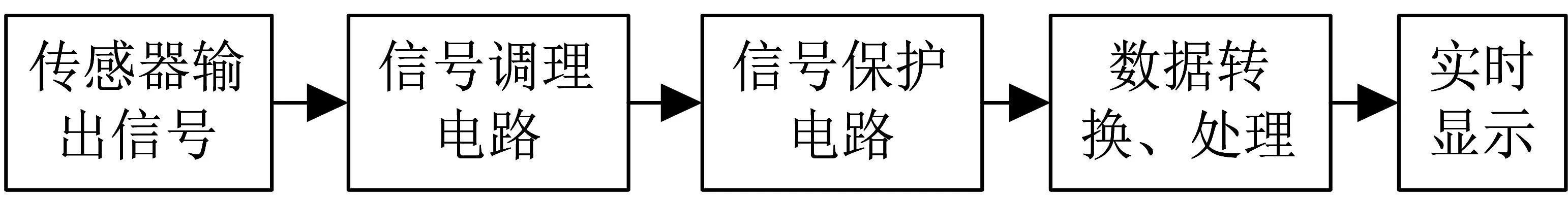

液压支架的状态监测主要是对其立柱压力值、推溜位移量、采煤机位置信息的实时获取与显示。本文设计了四路模拟量转换电路,可对液压支架的前立柱压力、后立柱压力、推溜行程、采煤机位置进行实时监测。信号转换模块包括传感器采集模块,信号处理模块,信号保护模块以及数据转换模块。信号转换模块设计如图4所示。

图4 信号转换模块设计

采煤机位置信息是通过红外信号感知实现监测,每一台支架控制器内部集成有红外接收器,当支架控制器监测到有红外信号时则认为采煤机目前所处位置在本架液压支架,采煤机位置监测方案如图5所示。

图5 采煤机位置监测方案

3.3 支架控制器姿态监测与调整功能的实现

在采煤过程中,由于井下环境恶劣,顶板地面条件复杂多变,因此液压支架在移架过程容易发生支架姿态的变化。本文根据支架控制器的功能特点,提出了一种基于支架控制器的液压支架姿态调整方法,该方法通过软件实现。

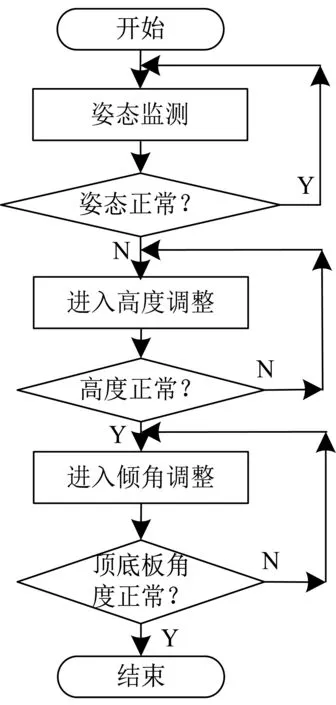

决定液压支架姿态的因素有两个,分别是液压支架的高度和液压支架的顶底板角度。其中,液压支架的高度可以通过执行升柱降柱实现调整,液压支架的顶底板角度可以通过执行伸缩平衡梁实现调整。本文设计的液压支架监测与调整方法综合了液压支架高度和液压支架顶底板角度信息,通过闭环调节机制实现。液压支架姿态监测与调整的整体流程如图6所示。

图6 液压支架姿态监测与调整的整体流程

由图6可以看出,首先支架控制器进行姿态监测,当姿态不正常时,先进行高度的监测与调整,调整完毕再进入支架顶底板角度的监测与调整,整个调整过程设有闭环校验,如果调整不彻底或不达标则重新进行调整,直到支架姿态正常再退出。

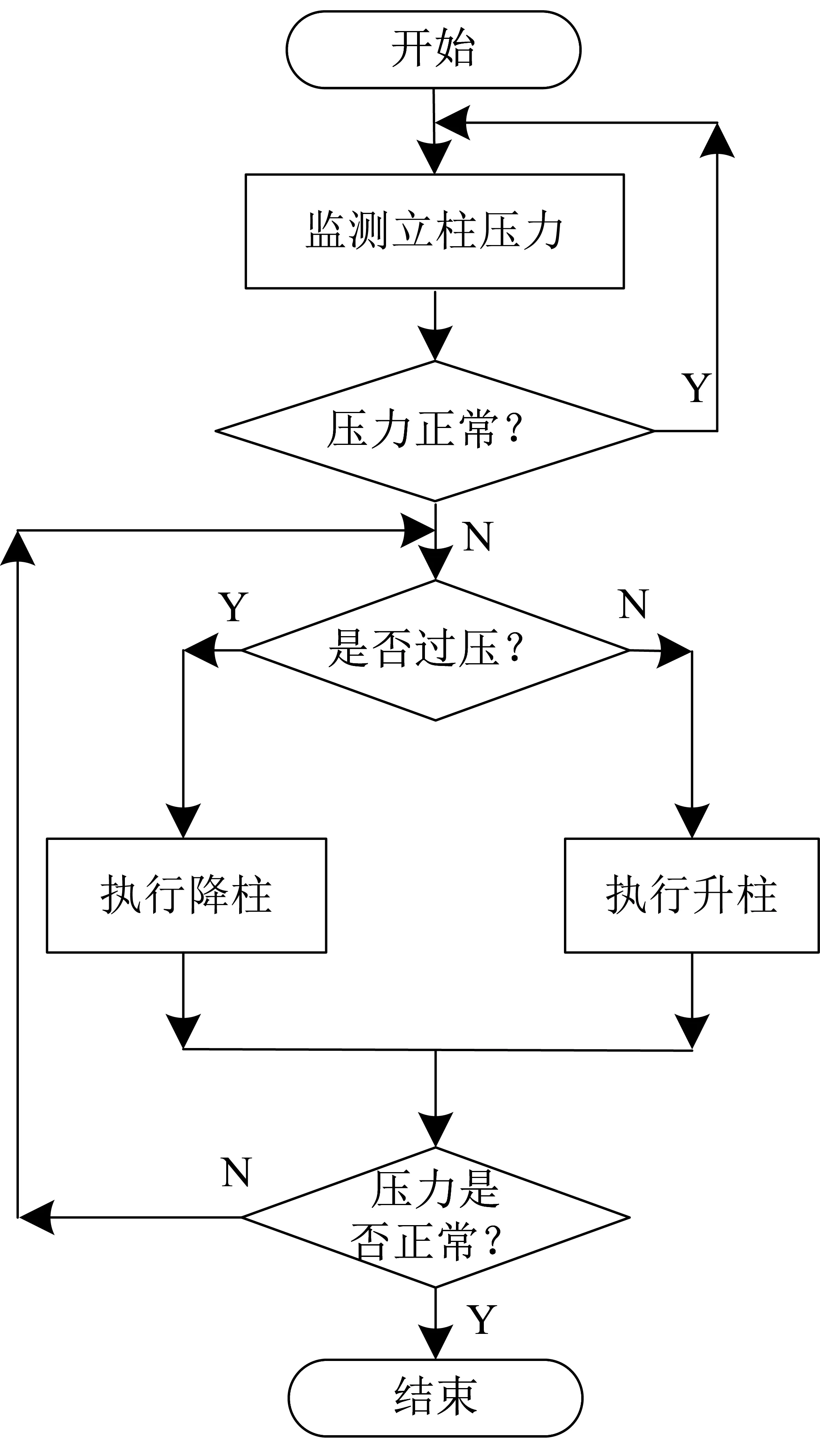

液压支架的高度调整通过压力监测并执行升柱和降柱来实现。液压支架的立柱压力值决定着液压支架的高度是否处于安全高度,当支架的立柱压力为初撑压力时,证明液压支架顶梁与煤层顶板有效接触并承压,此时应停止升柱,支架高度为安全高度。当支架立柱压力低于初撑压力时,则支架顶梁处于脱顶或擦顶状态,此时液压支架应该继续升柱提高高度,压力值大于初撑压力则需要执行降柱操作,适当降低高度。液压支架的高度调整流程如图7所示。

图7 液压支架的高度调整流程

液压支架的顶底板角度调整通过在顶底板安装倾角传感器来实现。倾角传感器分别测量顶底板相对水平方向的夹角,按照采煤技术要求,顶底板的夹角β需满足0°≤β≤5°,支架控制器依此为依据进行顶底板姿态监测。当顶底板角度在误差范围外时,支架控制器进行角度调整。支架的角度调整设计为盲探法,即当角度不正常时,先执行伸平衡动作,执行时间可通过参数设置,如果单次调整结束角度误差变小,则进入闭环调节,直到角度在误差范围内。如果单次调整完毕角度误差变大,则进入收平衡动作的闭环环节,直到角度调整到符合误差范围再退出。液压支架的顶底板角度调整流程如图8所示。

图8 液压支架的顶底板角度调整流程

3.4 支架控制器故障诊断方法的实现

在采煤过程中,由于环境复杂多变,系统可能会因为现场事故出现无法正常工作的情况,根据现场调研,支架控制器常遇到的故障有电缆断裂、电缆未有效连接、通信模块故障、外部存储故障等类型。针对以上问题,本文设计了支架控制器故障诊断方法,可实现故障的自动诊断、定位并通过人机交互界面进行显示和预警。根据支架控制器的结构特点,本文设计的故障诊断主要针对支架控制器的存储模块和通信模块进行。

3.4.1 存储模块故障诊断

支架控制器外部设有存储电路,本文采用的是MAXIM公司的DS1249Y型非易失性外部存储器。该存储器设有18个地址管脚A0~A17,8个数据管脚DQ0~DQ7,其中地址管脚选用A0~A15共16个,剩余两个空置,数据管脚全部选用共8个。存储模块是否正常主要是对其数据引脚是否有效进行检验。引脚高电平为“1”,低电平为“0”,因此通过对所有数据引脚进行高低电平是否有效的检测来判断存储模块是否正常。设定检测方法如下:选取恰当的数据对空闲地址进行写入和读出,当写入读出一致则认为该次所涵盖的数据引脚电平有效。为了检测所有数据引脚选取十六进制立即数“#$5A”和“#$A5”分别对应的二进制“01011010”和“10100101”覆盖了所有引脚的高低电平。执行时对空闲地址1写入“#$5A”,对空闲地址2写入“#$A5”,并进行数据读出校验。再对空闲地址1写入“#$A5”,对空闲地址2写入“#$5A”,并进行数据读出校验,两次校验全部正确则外部RAM正常,否则在支架控制器人机交互界面进行故障提示预警。存储模块测试流程如图9所示。

图9 存储模块测试流程

3.4.2 通信模块故障诊断

支架控制器之间采用RS485通信,通信模式为主从应答机制。本文根据支架控制器之间的通信特点,将常见的通信故障总结为左通信故障和右通信故障两类,每类通信故障原因分别为发送失败、无数据返回和数据内容错误。支架控制器通信模型如图10所示。

图10 支架控制器通信模型

支架控制器执行邻架通信过程如下:首先设置自身为主机,再根据要求向邻架发送指令,邻架控制器接收指令数据并校验,校验正确向支架控制器返回正确标志码,然后执行功能,校验错误则返回错误码,不执行功能。根据支架控制器的邻架通信模式,分别对通信过程中发送、接收和返回3个过程进行校验,通信时任一流程出现错误便进行故障记录和预警。通信故障诊断流程如图11所示。

图11 通信故障诊断流程

4 试验验证

为了验证方案的可靠性与正确性,本文分别在地面试验台以及液压支架车间测试了支架控制器的功能。由于试验条件限制,支架控制器未接入传感器,测试内容主要包括支架控制器基本功能测试和支架控制器故障诊断功能测试。

4.1 支架控制器基本功能测试

4.1.1 邻架控制功能

邻架控制测试的主要目的一是考验支架控制器的通信是否快速和稳定,二是考验支架控制器的驱动是否可靠和正常。选中左邻架控制器后,摁下动作输出键,邻架支架控制器迅速做出反应,响应时间为毫秒级。邻架控制功能动作测试如图12所示。

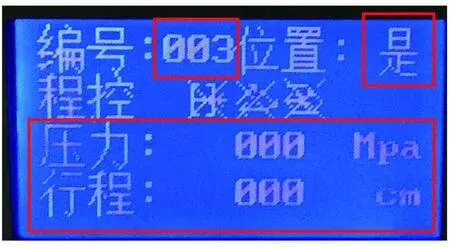

4.1.2 状态监测功能

试验台没有接入压力和行程传感器,因此支架控制器状态信息压力为000 MPa,位移为000 cm;通过将红外发射器对准3号支架控制器进行红外信号采集试验,支架控制器可采集到红外信息并在显示界面“是”和“否”来反应红外信号的状态。在线状态监测界面如图13所示。

图12 邻架控制功能动作测试

图13 在线状态监测界面

4.2 支架控制器故障诊断功能测试

4.2.1 存储模块故障诊断

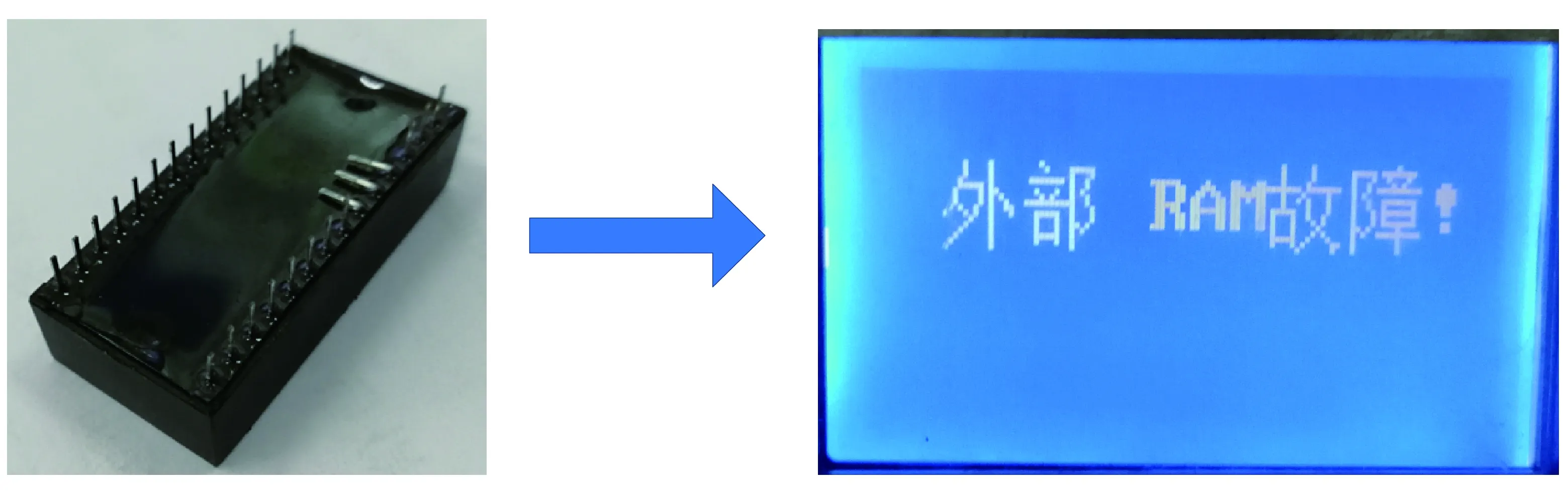

(1)故障设置1。将正常的外部RAM的3根数据引脚开路接入支架控制器进行试验,支架控制器按照设计的故障诊断方法执行,在数秒内完成检验,并在界面进行提示。外部RAM数据引脚开路诊断如图14所示。

图14 外部RAM数据引脚开路诊断

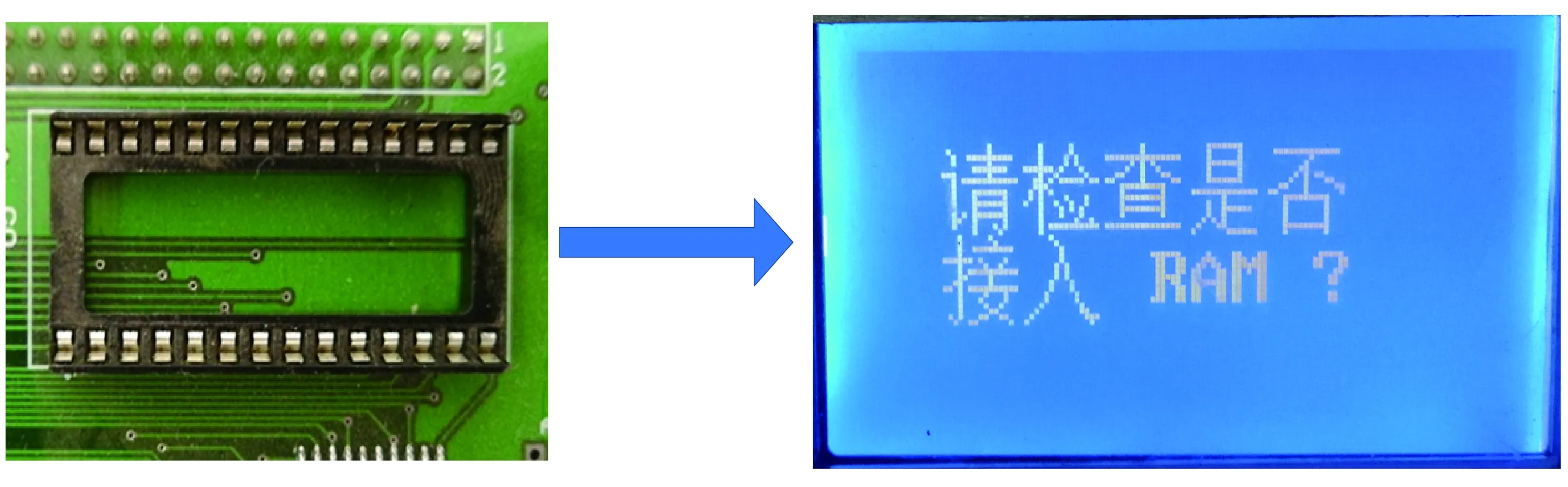

(2)故障设置2。空置外部RAM存储模块,直接进行存储模块故障诊断,支架控制器也可以诊断出故障,并在界面显示故障原因。外部RAM空置诊断如图15所示。

图15 外部RAM空置诊断

4.2.2 通信模块故障诊断

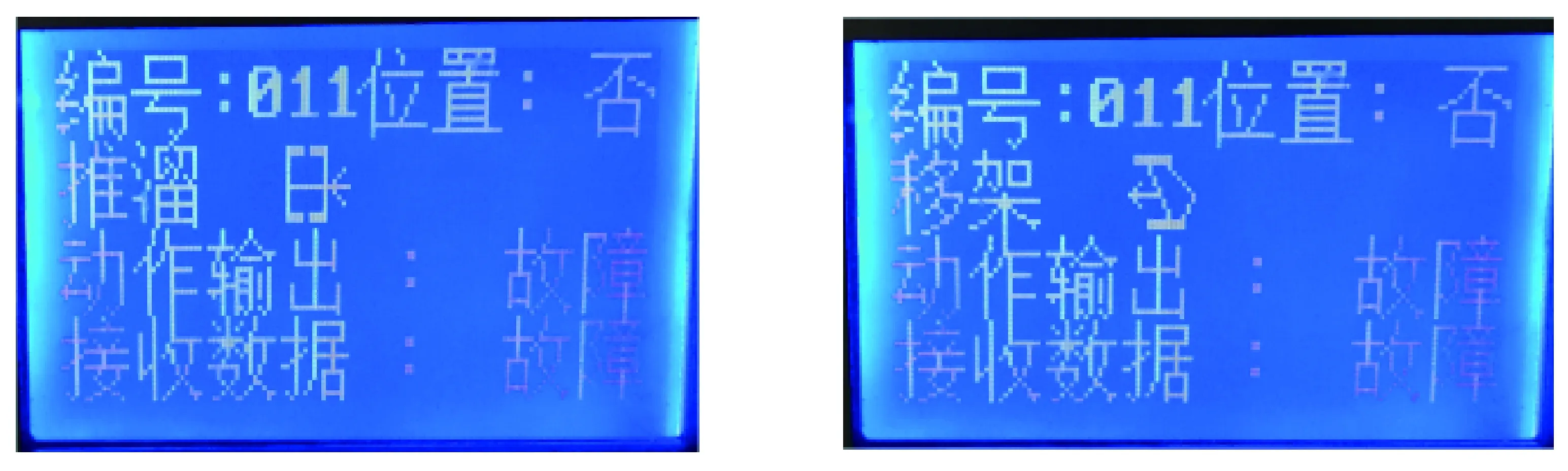

断开选定支架控制器左侧电缆,模拟电缆脱落或断裂的故障,对支架控制器进行左邻架动作控制,分别测试了推溜和移架动作,支架控制器界面显示出的通信模块故障诊断如图16所示。

图16 通信模块故障诊断

4.3 支架控制器现场测试

为了验证支架控制器是否满足要求,本文在液压支架车间对支架控制器进行了现场测试,车间提供了9架液压支架进行试验,为了检测支架控制器的功能,液压支架全部供液。经测试,支架控制器可完成升柱、降柱、伸收、伸缩、喷雾等16个单动作的邻架控制以及推溜、拉架等成组动作控制,响应速度快,动作执行可靠,能够满足设计要求。

5 结语

本文基于MC9S12XDP512高性能单片机的液压支架支架控制器在实现液压支架控制、监测等基本功能的基础上提出了更先进的支架控制策略和故障诊断方法,有效地解决了井下支架姿态人工调整工序复杂、工作量大、井下控制器维修困难以及故障原因难以判定等问题。本文所研究的支架控制器为课题组第二代产品,已通过地面试验验证和现场测试,具备处理信息快、功能丰富、可靠性强的特点。

参考文献:

[1] 耿泽昕,宋建成,许春雨等.自动化采煤控制系统设计[J]. 工矿自动化,2016(4)

[2] 伍小杰,程尧,崔建民等. 液压支架电液控制系统设计[J]. 煤炭科学技术,2011(4)

[3] 汪佳彪,王忠宾,张霖等. 基于以太网和CAN总线的液压支架电液控制系统研究[J]. 煤炭学报,2016(6)

[4] 张润冬,许春雨,田慕琴等. 基于MC9S12XDP512单片机的液压支架集中控制系统研究与设计[J]. 中国煤炭,2017(8)

[5] 王国法. 液压支架技术体系研究与实践[J]. 煤炭学报,2010(11)

[6] 李首滨,韦文术,牛剑峰. 液压支架电液控制及工作面自动化技术综述[J]. 煤炭科学技术,2007(11)

[7] 李磊,宋建成,田慕琴等. 基于DSP和RS485总线的液压支架电液控制通信系统的设计[J].煤炭学报,2010(4)

[8] 杨世华,宋建成,田幕琴等. 基于双RS485总线的液压支架运行状态监测系统开发[J]. 工矿自动化,2014(8)