极近距离中厚煤层下行开采可行性研究

2018-07-02曾泰

曾 泰

(山西煤炭运销集团泰山隆安煤业有限公司,山西省忻州市,036600)

近距离煤层群中下层煤开釆时的采场矿压显现的时空关系复杂。目前,国内已存的研究工作主要局限在简单的矿压观测或对特定矿区进行数值模拟,研究成果仍没有广泛适用性。本文是在经典矿压理论的指导下,深入煤矿现场实测煤岩物理力学参数后,应用采场底板破坏深度理论、悬臂梁理论计算和数值模拟试验结果结合,得出可行的研究结论。

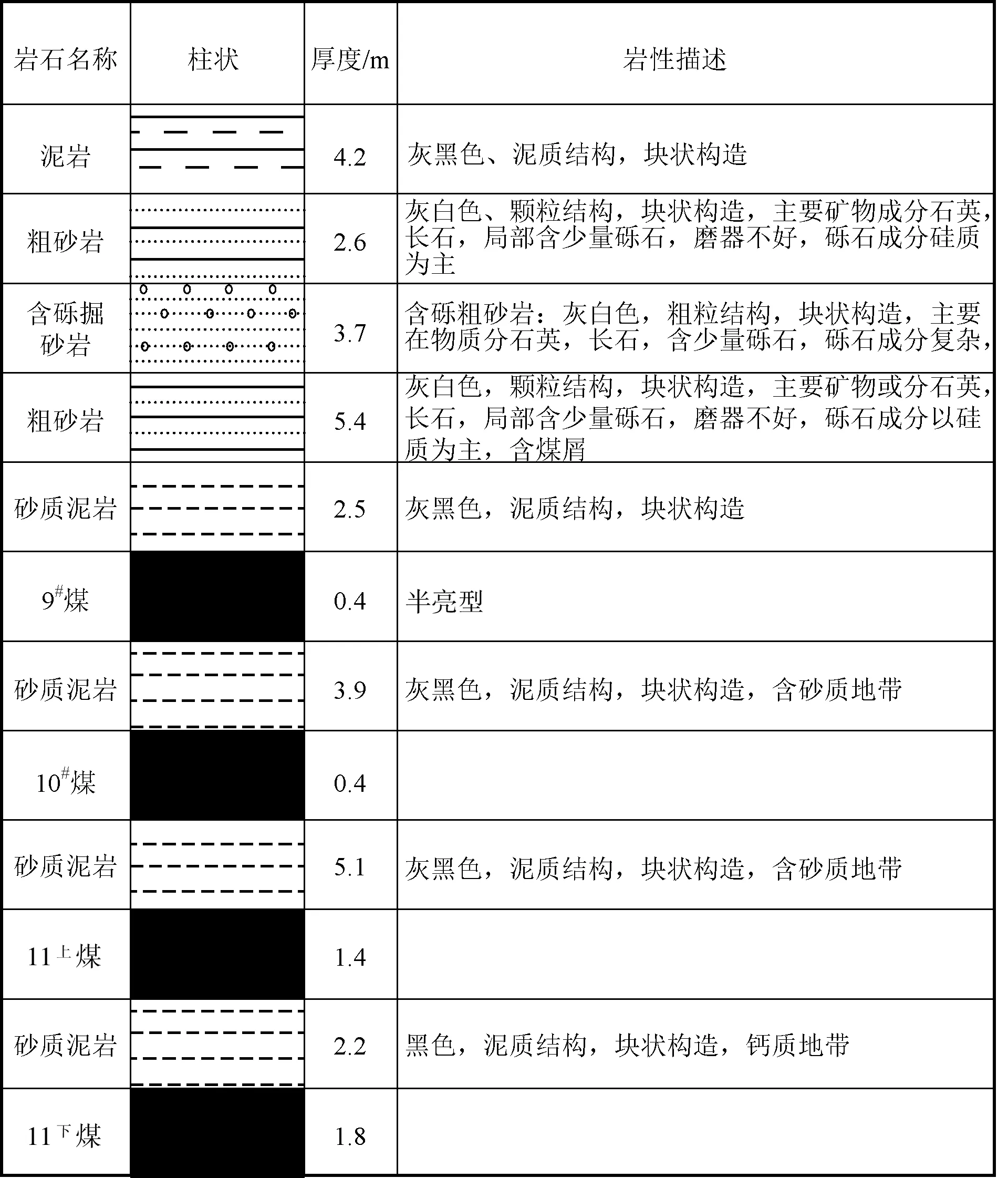

1 基本工程条件

泰山隆安煤业11#煤层分为上下两层,其中11上煤层平均厚度为1.43 m,11下煤层平均厚度为1.95 m,层间岩层主要为泥岩和砂质泥岩,平均厚度2.41 m,煤层倾角平均5°,属于近水平极近距离中厚煤层。煤层综合柱状图如图1所示。

图1 煤层综合柱状图

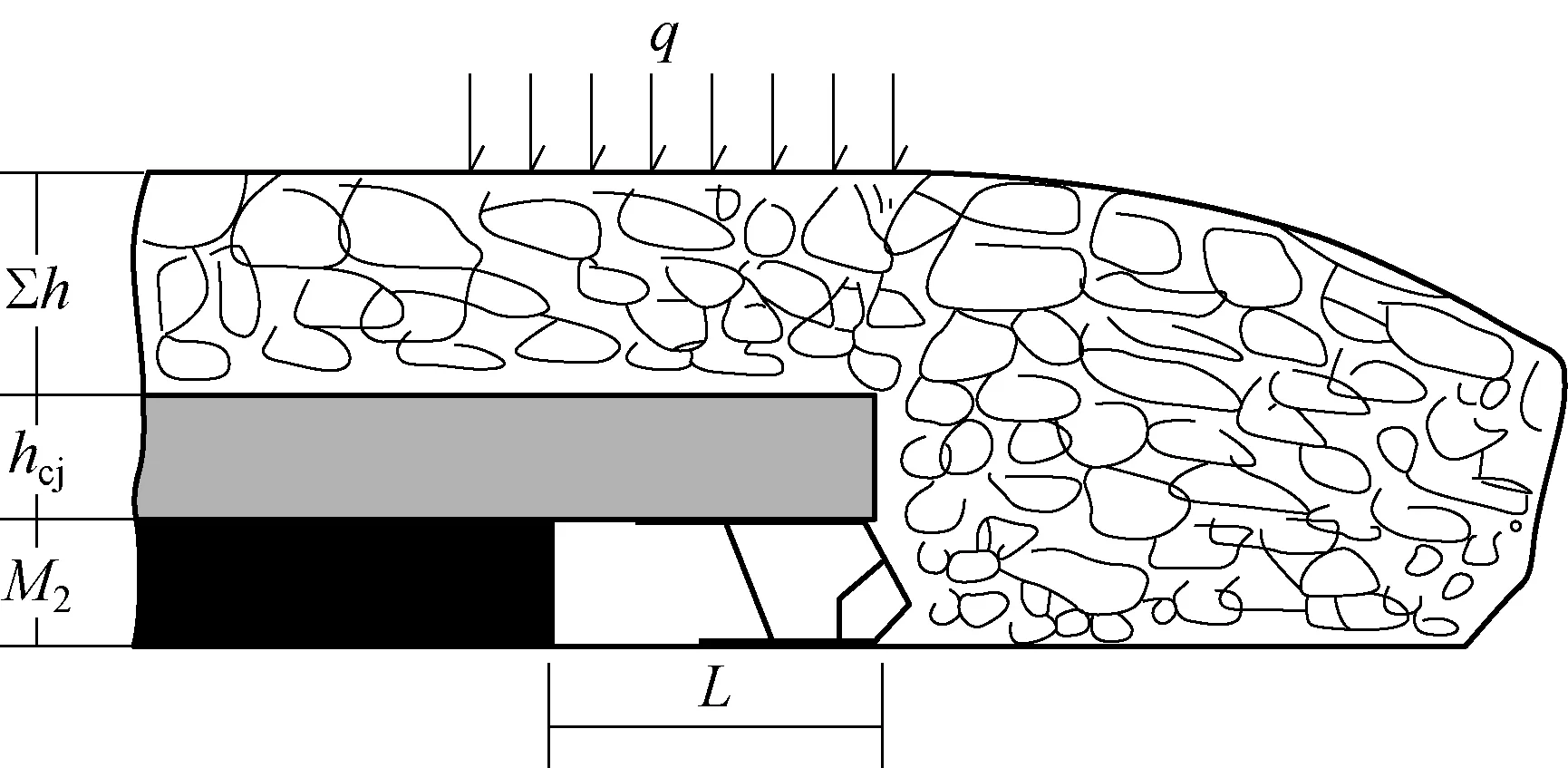

2 主要岩层物理力学参数测定

岩芯采集使用YAW-2008型微机控制电子压力试验机,岩石物理力学参数测定使用YAW-1000kN微机控制电液伺服压力试验机得出试验结果,见表1。

表1 主要岩层物理力学参数

3 11#煤层安全开采最小间距理论计算

3.1 理论计算11上煤层开采对底板破坏深度

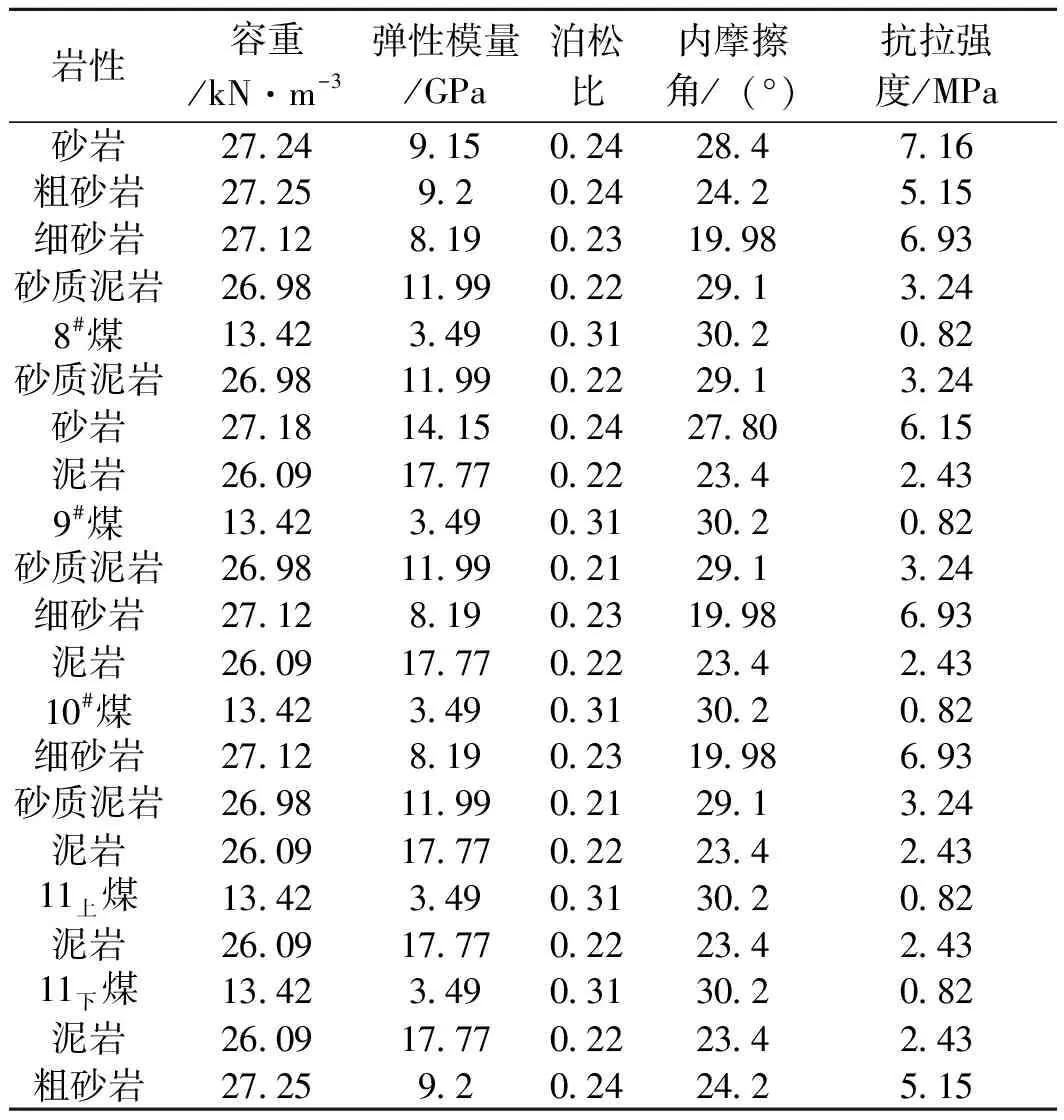

11上煤层的开采压力引起底板塑性破坏的塑性极限力学理论模型如图2所示。

图2 塑性极限力学理论模型

分析图2可知,底板破坏出现勺形曲线可以简单的理解为:由于工作面前方顶板的破裂对前方的煤柱产生了超前支承压力,煤柱主要起传递载荷的作用,集中应力传递到底板后在竖直的方向产生了压缩,即主动压缩区(I区)。岩体在受压产生塑性破坏后体积增加,开始在水平方向移动,与向前方煤壁处于压实状态移动相比,后面的采空区处于膨胀卸压的状态更容易移动,这是由于顶板垮落卸压,此时的顶板压力值较小,对底板的作用力也较小,形成了过渡区(II区),此时也达到了最大的破坏深度,同时伴随着向上方向的应力传递,这也是可能出现底鼓的原因。当到了更加远离工作面的采空区时,破坏稳定,载荷由前方的完全卸压状态上升到了原岩应力值,对底板的压力开始增大,出现的破坏轮廓线也逐渐地变小,趋向于闭合,由于这个区段出现的变形为被动的挤压和让压变形,称为被动区极限区(III区)。

依据矿井地质资料以及煤岩物理力学测定结果可知,泰山隆安煤业11上煤层埋深H=140.8 m(变化在35~251 m之间),11上煤层采高M=1.5 m,集中应力系数K=3,上覆岩层的平均容重γ=0.026 MN/m3,煤层与顶底板的摩擦系数f=0.3,煤壁支护强度pi取0 MPa(采高不大,无护帮),底板以泥岩为主,岩石的内聚力C=1.92 MPa,内摩擦角φ=23.4°,11#煤层的内聚力Cm=0.97 MPa,内摩擦角φm=30.2°,三轴应力系数ξ=3.02。由此可以计算出11上煤层开采支承压力峰值位置为0.423 m;11上煤层开采时,底板最大破坏深度为0.979 m。

3.2 理论计算11下煤层安全开采最小顶板厚度

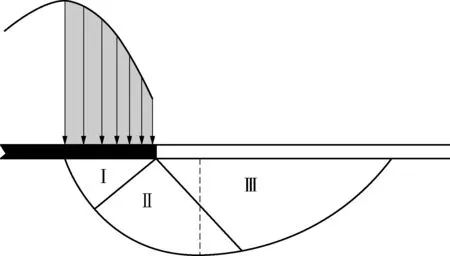

极近距离煤层开采时,下煤层顶板的稳定程度受层间岩层厚度、强度以及上煤层开采垮落的矸石重量等因素的影响。一般地,在上煤层开采后,垮落的矸石填满采空区,形成如图3所示的岩层结构模型。

∑h-上煤层垮落矸石的厚度;hcj-层间顶板间距;M2-采厚;L-控顶距图3 工作面岩层结构模型

11下煤层开采时,上煤层垮落矸石厚度计算可知为4.3 m,岩层容重为26.09 kN/m3,层间泥岩顶板抗拉强度为2.43 MPa。若最小控顶距取4.55 m,则可计算出保证下煤层安全开采的最小层间顶板厚度为2.06 m;若最大控顶距取5.415 m,则可计算出下煤层保证安全开采所需要的顶板最小层间距(厚度)为2.54 m。

综合上述保守预测,11上煤与11下煤的层间距在2.54 m以上时,既能保证下煤层有足够厚(1.5 m)的完整顶板,又能使下煤层顶板在控顶距范围内不被拉断,可以保证11下煤层的安全开采。

4 数值模拟验证

4.1 建立模型

摩尔—库伦模型是一个基于工程常用土体参数的非线性模型,但不包含土体的所有非线性特性,较适合本次研究的问题。具体建模遵循以下原则:

(1)模型单元格基本长度为2 m,研究对象周围适当细分单元格,总网格数控制在50万以内;

(2)层间岩层区域作为重点分析研究对象,在建立数值模型时,应对该区域单元进行细化;

(3)数值模型总体边界范围应尽量大,岩石力学参数应与实际相对应,模型初始条件应符合实际情况。

(4)由前述理论计算可知,11#煤层层间距大于2.54 m时,可以保证下煤层的安全开采,因此为验证结果的准确性,对层间距分别为2.0 m、2.6 m、3.8 m这3种情况下的下煤层顶板稳定性进行研究。

模型宽300 m、长240 m、高度为变量(其中上覆岩层83.09 m,11上煤层1.41 m、层间岩层厚度为变量、11下煤层1.9 m、底板岩层深度11.12 m),模型的岩性分类及力学参数见表1。

4.2 煤层间距2.0 m时的塑性变化区分析

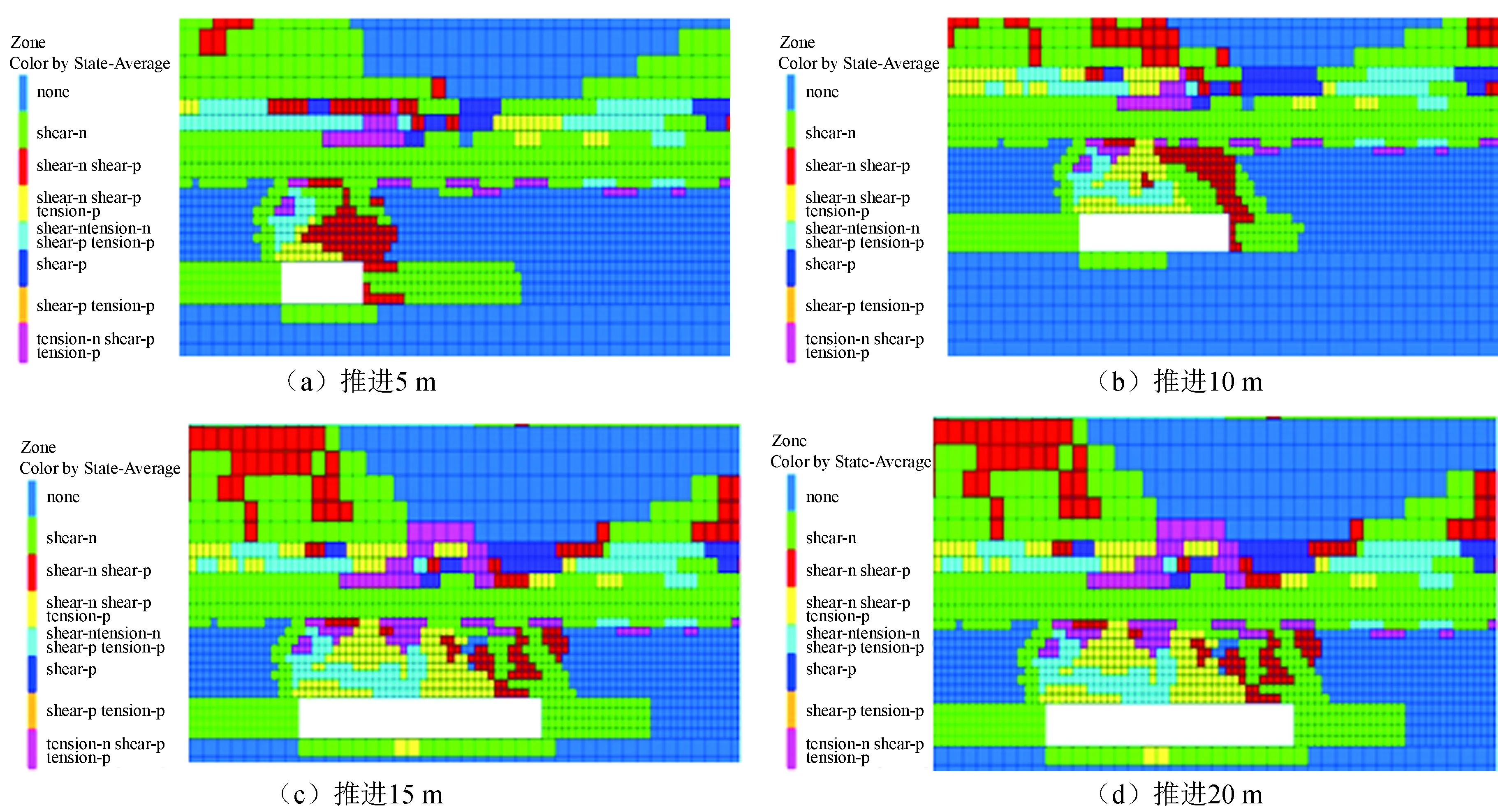

当11上煤层与11下煤层层间距为2.0 m时,记录11下煤层工作面推进5 m、10 m、15 m和20 m时的塑性破坏区图如图4所示。

图4 层间距2.0 m时的塑性区分布图

由图4可以看出,当11上煤层与11下煤层层间距为2.0 m时,11上煤层的底板破坏深度小于层间岩层厚度,11下煤层开采前,仍有部分完整顶板;但11下煤层开采过程中,下煤层顶板以拉伸破坏为主,且拉伸破坏区贯通至上煤层采空区,顶板稳定性较差,随着推进直接破断垮落。

4.3 煤层间距2.6 m时的塑性变化区分析

当11上煤层与11下煤层层间距为2.6 m时,记录11下煤层工作面推进5 m、10 m、15 m和20 m时的塑性破坏区图如图5所示。

由图5可以看出,当11上煤层与11下煤层层间距为2.6 m时,11上煤层的底板破坏深度小于层间岩层厚度,11下煤层开采前,仍有部分完整顶板;11下煤层开采过程中,下煤层顶板既有拉伸破坏也有剪切,层间岩层在工作面上方主要受剪切破坏,在工作面后方1.0~1.5 m处受拉断裂,且拉伸破坏区贯通至上煤层采空区;下煤层顶板稳定性较好,工作面开采时直接顶基本可以保持稳定。

4.4 煤层间距3.8 m时的塑性变化区分析

当11上煤层与11下煤层层间距为3.8 m时,记录11下煤层工作面推进5 m、10 m、15 m和20 m时的塑性破坏区图如图6所示。 由图6可以看出,当11上煤层与11下煤层层间距为3.8m时,11上煤层的底板破坏深度小于层间岩层厚度,11下煤层开采前,有比较完整的完整顶板;11下煤层开采过程中,下煤层顶板既有拉伸破坏也有剪切,层间岩层在工作面上方主要受剪切破坏,在工作面后方3.0~3.5m处受拉断裂,且拉伸破坏区贯通至上煤层采空区;下煤层顶板稳定性较好,工作面开采时直接顶基本可以保持稳定。

图5 层间距2.6 m时的塑性区分布图

图6 层间距3.8 m时的塑性区分布图

4.5 数值模拟分析结论

根据FLAC3D数值模拟结果,研究分析了不同层间距对层间岩层稳定性的影响,研究发现:

(1)煤层间距小于2.6 m时,层间岩层在工作面开采过程中便被拉伸破断。

(2)煤层间距大于2.6 m时,层间岩层在工作面开采过程中主要受到剪切破坏,顶板拉伸破断位置滞后于工作面。

(3)从数值模拟角度验证了理论计算结果,即煤层间距大于2.54 m时,不采取任何技术措施,即可确保11下煤层的安全开采。

5 结论

本文基于泰山隆安煤业极近距离煤层实测煤岩体物理力学参数,在经典矿山压力理论指导下,计算11上煤层安全开采底板破坏深度和11下煤层安全开采煤层顶板厚度,得到煤层间距大于2.54 m时,下煤层顶板稳定性符合安全开采要求。利用FLAC3D数值模拟软件,建立M-C数值模拟模型,验证11#煤层下行开采理论计算的可行性。

参考文献:

[1] 严国超,胡耀青,宋选民等.极近距离薄煤层群联合开采常规错距理论与物理模拟[J].岩石力学与工程学报,2009(3)

[2] 任德惠.井工开采矿山压力与控制[M].重庆:重庆大学出版社,1990

[3] 许延春,刘世奇,柳昭星等.近距离厚煤层组工作面覆岩破坏规律实测研究[J].采矿与安全工程学报,2013(4)

[4] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003

[5] 邓雪杰,殷伟,张强等.近距离煤层下行开采矿压显现规律相似模拟研究[J].煤矿开采,2011(3)