TC17钛合金在α+β两相区加热过程中片状组织的粗化行为

2018-07-02王云利赵兴东徐建伟曾卫东

王云利,赵兴东,徐建伟,曾卫东

(1.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)(2.西北工业大学 凝固技术国家重点实验室, 陕西 西安 710072)

0 引 言

钛合金具有高的比强度、良好的高温性能以及损伤容限性能,已被广泛应用于航空领域[1]。然而钛合金组织在高温下并不稳定,容易发生微观组织变化,影响材料的力学性能。其中,钛合金组织粗化是高温加热过程中一种常见的组织演变行为,组织粗化程度将严重影响材料的应用。目前,其重要性已经引起了科学与工程领域的广泛关注[2-6]。Semiatin 等人[2]研究了Ti-6Al-4V合金在加热过程中的静态粗化行为,发现初生α晶粒的粗化过程由体扩散控制,并且晶粒尺寸与加热时间呈线性关系。Sharma等人[3]研究了Ti-Al合金在高温加热过程中的组织粗化行为,发现随着加热时间的延长,控制粗化过程的机理由末端迁移机理向圆柱化机理转变。Grewal等人[4]研究了Ti-Mn和Ti-V合金在加热过程中的粗化机理,发现其粗化机理依赖于温度和合金元素的扩散,并且基于LSW理论建立了粗化动力学。

TC17钛合金(Ti-5Al-2Sn-2Zr-4Mo-4Cr)是一种近β型两相钛合金,目前已被应用于制造航空发动机风扇以及压气机盘,使用温度高达400 ℃,其工艺、组织、性能关系已被广泛研究,然而,尚未发现关于其组织粗化方面的研究,考虑到组织粗化的重要性,系统研究TC17钛合金在加热过程中的组织粗化行为具有重要意义。为此,以TC17钛合金为对象,深入研究两相区加热过程中片状组织的粗化行为,以期更好的指导实际生产。

1 实 验

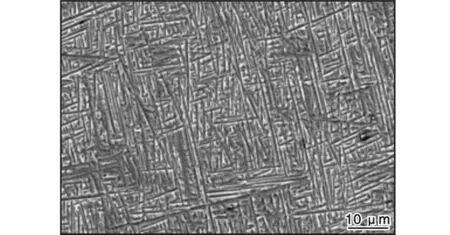

本研究所用TC17钛合金由宝钢特钢有限公司提供,其化学成分(w/%)为:Al 5.23、Sn 2.18、Zr 2.05、Mo 4.1、Cr 3.63、Fe 0.10、C 0.010、N 0.012、H 0.001 3、O 0.08、其余为Ti,相变点大约为893 ℃,原始组织如图1所示。从图1可以看出,实验用TC17钛合金在两相区经历了一定的小变形,但组织基本保持片状结构,α/β界面清晰、光滑,片状α相的厚度大约为0.4 μm。

对实验用TC17钛合金进行加热,加热温度分别为800 ℃和840 ℃,保温时间分别为10 min、30 min、1 h、2 h、4 h、8 h,加热后立即水冷以保留其高温组织。采用JSM-6930A型扫描电子显微镜观察微观组织变化,采用Image-Pro Plus 5.0图像分析软件进行微观组织定量分析。

图1 TC17钛合金的原始显微组织Fig.1 Originally microstructure of TC17 titanium alloy

2 结果与分析

2.1 加热过程中的组织演变

以800 ℃下加热不同时间的典型组织为代表,阐述TC17钛合金片状组织在两相区加热过程中的组织演变。图2为TC17钛合金在800 ℃下加热0.5、1、2、8 h时的微观组织。

图2 TC17钛合金在800 ℃下加热不同时间后的显微组织Fig.2 Microstructures of TC17 titanium alloy heat treated at 800 ℃ for different time:(a)0.5 h;(b)1 h;(c)2 h;(d)8 h

从图2可以发现,相比于原始试样较薄的片状α相,加热后的片状组织变粗,并且随着加热时间的延长,片状组织粗化明显,而且片状α相之间间距的增加逐渐增大。片状α相的粗化可用溶质原子的迁移过程来解释。α/β相界面处的曲率差造成了势能差异,片状α相末端和缺陷位置的曲率较大,势能较高,而平滑位置曲率较小,势能也较低,溶质原子将从势能较高的片状组织末端或缺陷位置向势能较低的平滑位置迁移,即所谓的末端迁移机制[7]。末端迁移机理使得片状组织的末端逐渐消退,而平滑部位逐渐变粗,导致组织粗化。

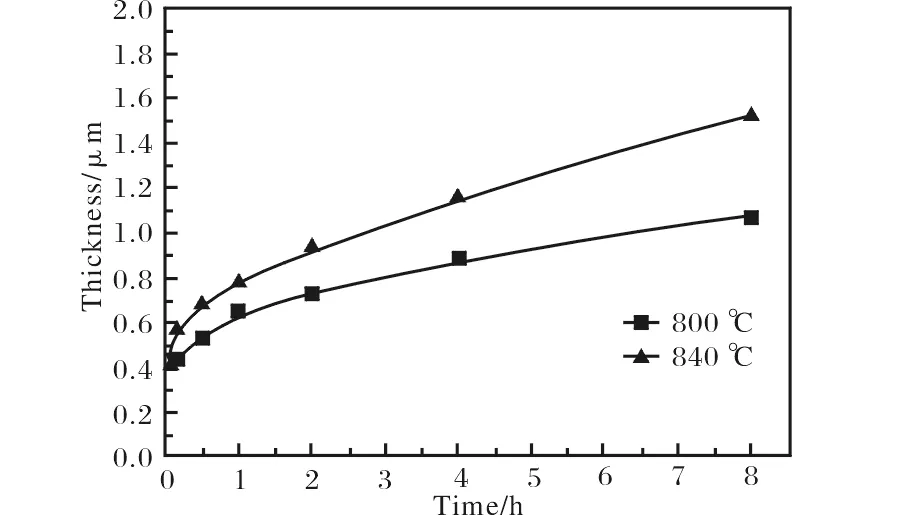

图3为TC17钛合金组织中片状α相厚度在不同加热温度下随时间的变化曲线。从图3可以看出,片状α相的粗化过程受温度和时间的影响,随着加热时间延长,片状α相明显粗化。800 ℃下加热10 min,片状α相厚度大约为0.45 μm,相比于原始组织粗化并不明显;加热8 h后,片状α相厚度为1.16 μm,增加了0.71 μm。提高加热温度可以加快片状α相的粗化过程。840 ℃加热10 min和8 h后片状α相的厚度分别为0.53 μm和1.51 μm,增加了0.98 μm。此外,片状α相粗化曲线的斜率随加热时间延长逐渐减小,表明片状α相的静态粗化速率逐渐降低。正如前文所述,粗化过程是一个由能量差异引起的溶质原子扩散过程,其结果是为了减小不同位置间的能量差异,因此随着加热的进行,片状α相粗化速率必然会随之降低。

图3 TC17钛合金片状α相厚度随加热时间的变化曲线Fig.3 Variation curves of thickness of alpha phase with heat treatment time of TC17 titanium alloy

2.2 片状α相静态粗化动力学

TC17钛合金片状α相粗化过程是一个元素扩散过程,其粗化动力学可使用基于扩散分析的Lifshitz-Slyosov-Wagner(LSW)粗化理论模型建立。根据TC17钛合金组织演变特点,使用的LSW理论模型如式(1)所示。

(1)

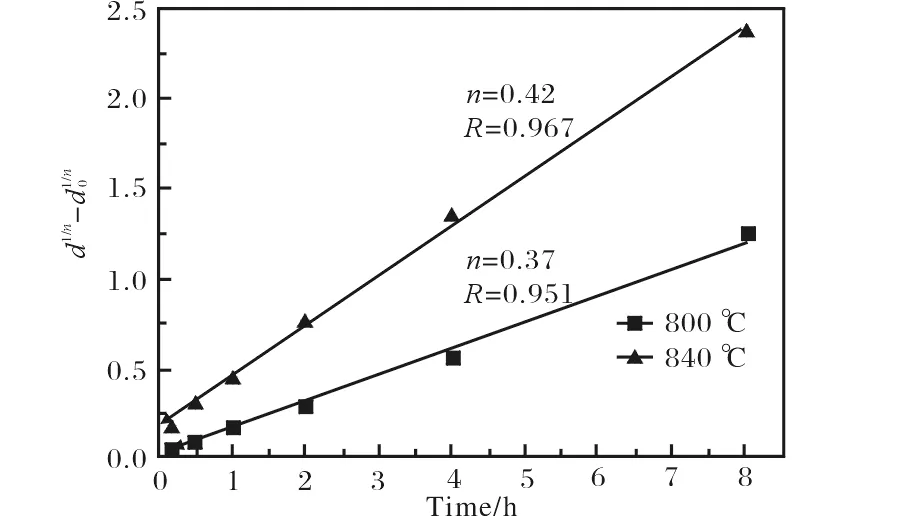

图4 不同加热温度下随加热时间的变化曲线 Fig.4 Curves of vs.t at different heat temperatures

2.3 片状α相粗化速率计算

为了更加清楚地理解TC17钛合金片状α相在加热过程中的粗化行为,有必要对其粗化速率进行理论分析。假设片状α相的边界能量是理想状态,即α相边界上的表面张力可完全转化为浓度梯度,由此来促进片状α相顶端的径向扩散,即所谓的Gibbs-Thompson效应[5]。片状α相组织的粗化速率可以用式(2)表示。

(2)

式中,Cb代表α相界上的平衡浓度,Db为α相界上的扩散系数,w是最初α相的厚度,m代表摩尔体积,P为粗化驱动力,fα表示加热前α相的体积分数,cα代表限速溶质在α相中的浓度,λ2为加热后片状α相的间距,R是大气常数,T为绝对温度。α相界上的扩散系数Db和粗化驱动力P通过如下2个方程计算:

Db=D0exp(-Qb/RT)

(3)

(4)

方程中,D0为最初的α相晶界扩散系数,Qb是晶界扩散活化能,γα β是α/β界面能,λ1是最初的片层间距。根据Sharma等人[3]的报道,最初片状α相的晶界扩散系数为D0=1.24×10-6m2/s,晶界扩散活化能Qb=170 kJ/mol,气体常数R=8.314 J/(mol ·K)。对于两相钛合金来说,α/β界面能取0.2 J/m2。测量得到的最初α片层之间的距离λ1=1.05 μm,在800、840 ℃下加热8 h之后α片层间距λ2分别增长到3.2 μm和4.5 μm。代入参数即可计算不同温度下的粗化驱动力。

初始片状α相厚度w=0.4 μm,加热前α相体积分数为71%,α相摩尔体积m=10 440 mm3/mol[6],800、840 ℃下Mo元素在α相中的浓度分别为0.009 1、0.006 3[6]。另外,假设α相边界的浓度等于合金的体积浓度,α相界的浓度Cb=0.47[3]。代入所需参数,利用式(2)计算TC17钛合金片状α相的静态粗化速率,并将计算值与实验值进行对比,如表1所示。

表1粗化速率计算值与测量值的对比

Table 1 Comparison of measured coarsening rates with calculations

800、840 ℃下计算得到的α相静态粗化速率与测量得到的数值的比值分别是1.355和1.302,这表明理论计算值与实际测量值是相吻合的。比值略微大于1,说明计算值略高于测量值。本研究中,片状α相的粗化速率测量值是通过方程k=(λ2-λ1)/t计算得到的,是一个平均值。通过图3可以观察到,片状α相厚度与加热时间并不是线性关系,表明粗化速率不是常数,而是随加热时间的增加逐渐减小的,这样计算的粗化速率值是偏低的,这进一步确认了TC17钛合金α相静态粗化速率的理论计算方程的可靠性。

3 结 论

(1)TC17钛合金片状α相随加热时间延长持续粗化,并且在较高温度下粗化更加明显,但是片状α相的粗化速率随加热时间的延长逐渐降低。

(2)片状α相粗化过程是一个元素扩散过程,可用末端迁移机理解释,元素从势能较高的片状组织末端和缺陷位置向势能较低的平滑位置迁移,导致片状α相粗化。

(3)基于LSW粗化理论建立了TC17钛合金片状α相的粗化动力学,800、840 ℃下,粗化指数分别为0.37和0.42,粗化过程由体扩散和界面反应共同控制。

(4)基于Gibbs-Thompson理论,建立了TC17钛合金片状组织的粗化速率预测模型,并通过计算与测量验证了模型的准确性。

[1] Semiatin S L, Corbett M W, Fagin P N, et al. Dynamic-coarsening behavior of anα/βtitanium alloy[J]. Metallurgical and Materials Transactions A, 2006, 37(4):1125-1136.

[2] Semiatin S L, Kirby B C, Salishchev G A. Coarsening behavior of an alpha-beta titanium alloy[J]. Metallurgical and Materials Transactions A, 2004, 35(9):2809-2819.

[3] Sharma G, Ramanujan R V, Tiwari G P. Instability mechanisms in lamellar microstructures [J].Acta Materialia,2000,48(4):875-889.

[4] Grewal G, Ikem S. Particle coarsening behavior ofα-βtitanium alloys[J]. Metallurgical and Materials Transactions A, 1990, 21(6):1645-1654.

[5] Ramanujan R V. The coarsening of lamellae in Ti-48Al-2Mn-2Nb[J]. Acta Metallurgica et Materialia, 1994, 42(8):2775-2781.

[6] Xu J W, Zeng W D, Jia Z Q. Static globularization kinetics for Ti-17 alloy with initial lamellar microstructure[J]. Journal of Alloys and Compounds, 2014, 603: 239-247.

[7] Stefansson N, Semiatin S L. Mechanisms of globularization of Ti-6Al-4V during static heat treatment[J]. Metallurgical and Materials Transactions A, 2003, 34(3): 691-698.