基于方法研究的电脑装配线平衡分析与改善

2018-06-30王猛邓权熙

王猛,邓权熙

(成都理工大学,四川 成都 610059)

1 引言

企业对产品生产的成本、质量、交货期、服务等方面越来越重视。从原材料加工到产品包装出货,全员劳动生产率水平可以被认为是企业的一个重要经济指标。消除浪费实现精益生产变得越来越重要。在实际生产过程中,浪费主要体现在:过程不必要的原材料或半成品或成品;由于操作不及时,只能等待下一步下一步。这将造成不必要的平衡时间。生产流水线的周期时间的测量,是生产线的生产能力、工作时间以及每个工作地点的不同导致生产周期不同,每个工位的工作量不平衡的平衡的结果。生产的负载平衡,使人员设备的利用更充分、工作时间合理。生产线改善是一种有效的方法,能够提高产线效率,使生产线各个操作时间的基本一致,即达到产线平衡。在实际生产过程中,人们发现企业生产效率不高、设备利用率低下的生产状况已经有所改善。

2 某电脑装配线现状介绍

该装配线的生产基本特征如下:(1)工位编排的流程化程度较高,在生产线上,在制品以单向流动的方式进行生产,所有工位根据固定的工艺流程排列,并完成一定量的工作。(2)流水线按照一定的生产节拍生产。(3)流水线上工位的生产能力是一致的,因此各个工位的作业时间随着该工位的设备数量的增长呈倍增长。

3 装配线中存在的主要问题

发现其存在的主要问题为流水线作业不平衡。产品已进入生产阶段,经过几个月的调整,生产方面虽然克服了大多数的适应性问题,但一些工序,无法应对完整的生产计划,生产过剩,作业时间长。统计现有的装配线每小时生产数据:标准工时=测量工时平均值*评比系数*宽放率/(人力*产出单位)

根据公式Bd=t总/(M*C)*100%可计算出该装配线的平衡率,其中,M-工位数,C-理论节拍,t总-总工位时间,生产过程中,用时最长的工位工时,即该装配线的理论节拍,所以算出C=7.79秒;总共有26个工位,所以M=26;t总=160.28秒。因此平衡率Bd=160.28/(26×7.97)×100%=77.40%,以装配线平衡率的评判依据这个情况下的平衡率属于良好,但仍需要再次进行改进。

4 调整工序作业内容

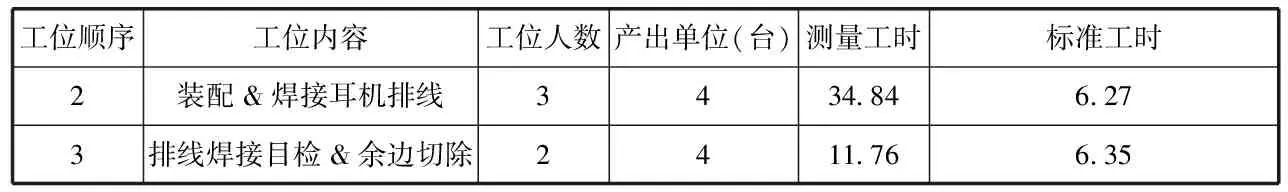

4.1 对耳机排线的几个工位利用ECRS理论进行分析。耳机排线的焊接人员在等待焊接的空闲时间,可以着手排线的组装工作,而从生产线上拿托盘取电路板的动作,则由该工位的目检人员去完成。除此之外,将排线余边切除的工位与目检工位合并,更改为目检及余边切除工位。耳机排线工位合并后的工时表如下所示:

表1 2&3/4&5工位合并后工时表

4.2 模特法分析动作内容。在原有工序工位工时统计表中发现LED目检工位的作业时间为13.36秒,标准工时为7.21秒,现场发现该工位存在工时优化空间,对其操作的动作进行研究,利用MOD法分析得:工位作业时间=98.5MOD=98.5*0.129=12.71秒,(1MOD=0.129秒),与实测作业时间13.36秒相差0.65秒,误差在允许范围内。

LED目检工位当前存在以下两个问题:(1)在右手开始动作时左手处于等待状态,且右手动作对注意力要求不高,可对此进行分析优化为双手同时作业;(2)不良品箱放置于作业员右侧较低位置,作业员放不良品时需弯腰作业,疲劳度高又影响效率,可在不良品箱下面放置一个一定高度的平板小车,使不良品箱高度方便作业员直接放置不良品。

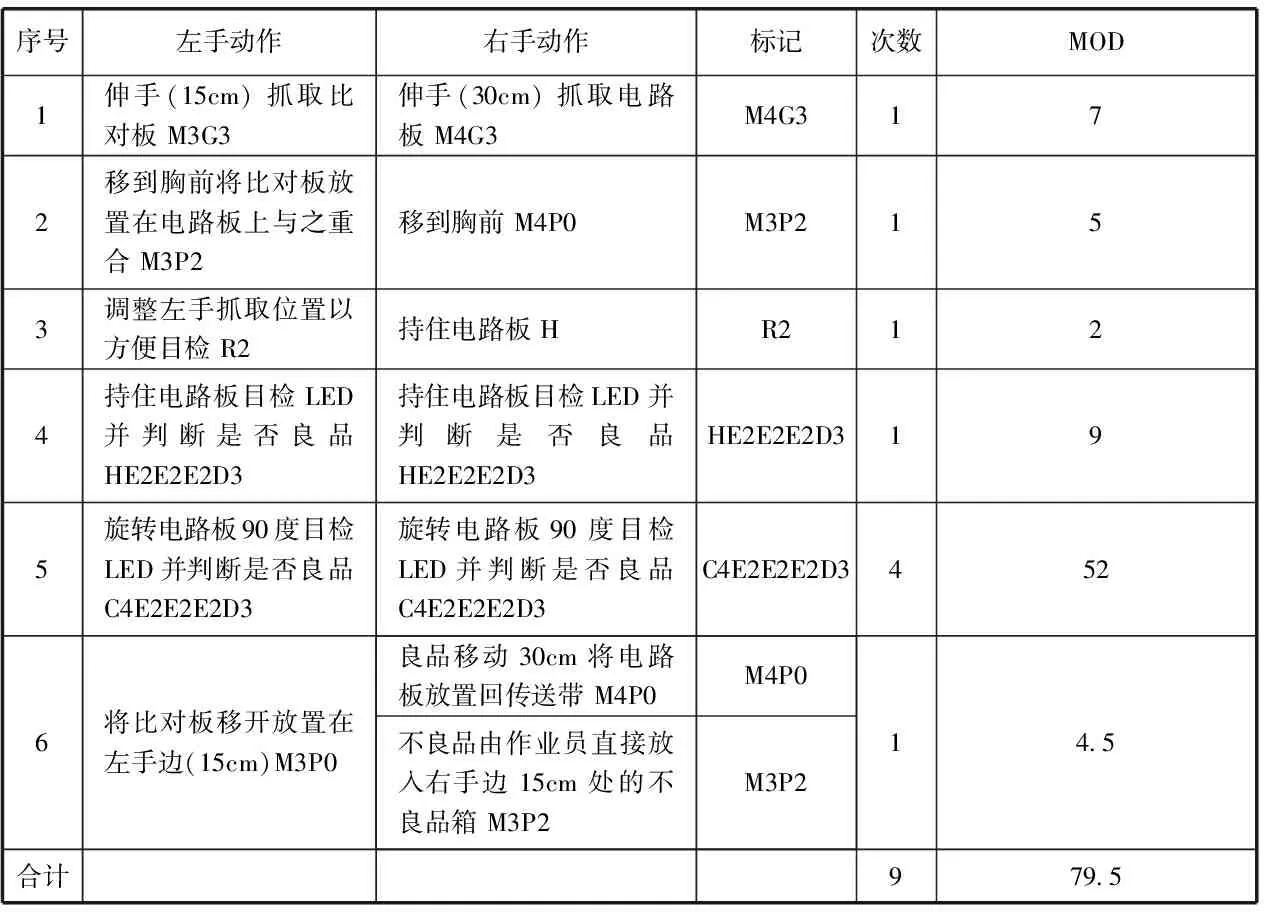

使用MOD法分析优化后的LED目检操作,结果如下表:

表2 LED目检工位改善后动作要素分析

此时,工位作业时间=79.5MOD=79.5*0.129 =10.26秒,(1MOD=0.129秒),实际测量的作业时间减少为10.86秒,标准工时减少为5.86秒。

通过对生产线的综合分析和调整,改进了流水线的工作时间和流程。应用平衡率Bd公式,Bd=t总/(M×C)×100%,式中,M-工位数,C-理论节拍,t总-总工位时间,理论节拍,即生产线的最长工作时间,故C=6.37秒;总共有22个工位,故M=22;t总=134.28秒,故平衡率Bd=134.28/(26×6.37)×100%=95.82%,以装配线平衡的评判标准来看,已达到优的行列。

5 结语

本文通过对生产的改进方案的运行与实践,实现了各工位工时的平衡分布。改进前后,产能有了明显的提高,可看出本次改进为工厂带来的直观成果,这些证实了生产平衡的理论研究以及IE的基础理论-方法研究的的运用,在产线实际的生产过程能有效地改善生产,并对企业生产效益能够产生积极地影响。