BP神经网络在中压加氢裂化装置多方面预测中的应用研究

2018-06-29王晨

王 晨

(中海油惠州石化有限公司,广东 惠州 516086)

人工神经网络技术作为一种应用类似于生物大脑神经突触结构进行信息处理的数学模型,在计算机技术、数学理论日益发展的今天,已在非线性变量预测、模式识别、联想记忆等众多领域焕发出强大生命力。BP神经网络由于其能借助众多样本数据经过三层神经网络就可良好实现Rn空间到Rm空间的高度非线性映射[1-2],已在各工程计算中获得广泛应用。

加氢裂化等炼油装置工艺变量多,机理复杂,难以建立完善数学机理模型,但得益于DCS 积累的海量运行数据,完全可以利用BP神经网络技术建立装置的预测模型,实现装置变量的准确预测。张忠洋等[3]利用GA-BP神经网络预测了催化裂化装置的汽油产率,结果表明经过GA遗传算法优化的BP网络的预测数据均方差为4.92。王天宇等[4]等利用BP网络建立了蜡油加氢裂化反应体系模型,用以预测产品分布和反应器各段出口温度,平均相对误差只有0.483%。苏鑫等[5]应用GA-BP网络预测催化裂化装置焦炭产率,证明了GA-BP网络预测模型的准确性。本研究应用BP神经网络技术对中海油惠州石化有限公司(惠州石化)3.6 Mta中压加氢裂化装置建模,对转化率、喷气燃料终馏点、高压换热器压降进行预测,探究BP网络模型在加氢裂化装置不同应用方面的预测效果。

1 BP神经网络的构建与实现

1.1 BP神经网络拓扑结构与构建流程

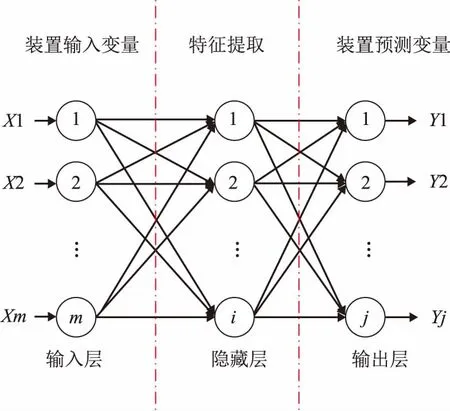

惠州石化中压加氢裂化装置以直馏煤油、直馏柴油和催化裂化柴油(催柴)的混合油作原料采用双剂串联一次通过的加氢裂化工艺流程,在中压下生产优质轻重石脑油、喷气燃料、柴油[6-7]。图1是基于装置构建的BP网络示意图,图2展示了BP神经网络构建的一般流程。装置的输入参数位于神经网络输入层,待预测的参数位于输出层,两者蕴含的对应规律通过隐藏层的多个节点自动计算得出。层与层之间通过传递函数实现全连接,本研究中传递函数选用对数S型Sigmoid函数。

图1 中压加氢裂化BP网络拓扑示意

图2 BP神经网络构建的一般流程

1.2 样本数据的选取与预处理

能否成功构建神经网络强烈依赖于BP网络输入变量的选择,且加氢裂化装置流程复杂,输入变量与输出变量的对应关系在时间维度上存在一定的时间迟滞,故在选取BP网络变量时一要准确提取与输出变量密切相关的输入变量,防止变量选取冗余,二是要合理调整输入、输出变量的采集时间,最大限度还原各变量在加氢裂化流程时间维度上的对应关系。根据以上原则对装置2017年度的数据进行采集,列于表1~表3。其中,中压加氢裂化第一反应器(一反)为精制反应器,第二反应器(二反)为裂化反应器,而裂化反应器三床层(二反三床层)兼具裂化和后精制作用,在装置运行中反应最为激烈,温度波动最为敏感,其平均温度可很好地表征反应深度。装置进料以直馏煤油、直馏柴油馏分为主,并掺炼一定比例催柴,经日常操作分析,装置进料量和催柴掺炼量显著影响床层温度分布和产品质量,故在以上样本数据选取中,二反三床层平均温度、装置进料量、催柴掺炼量视为基本关键输入变量。

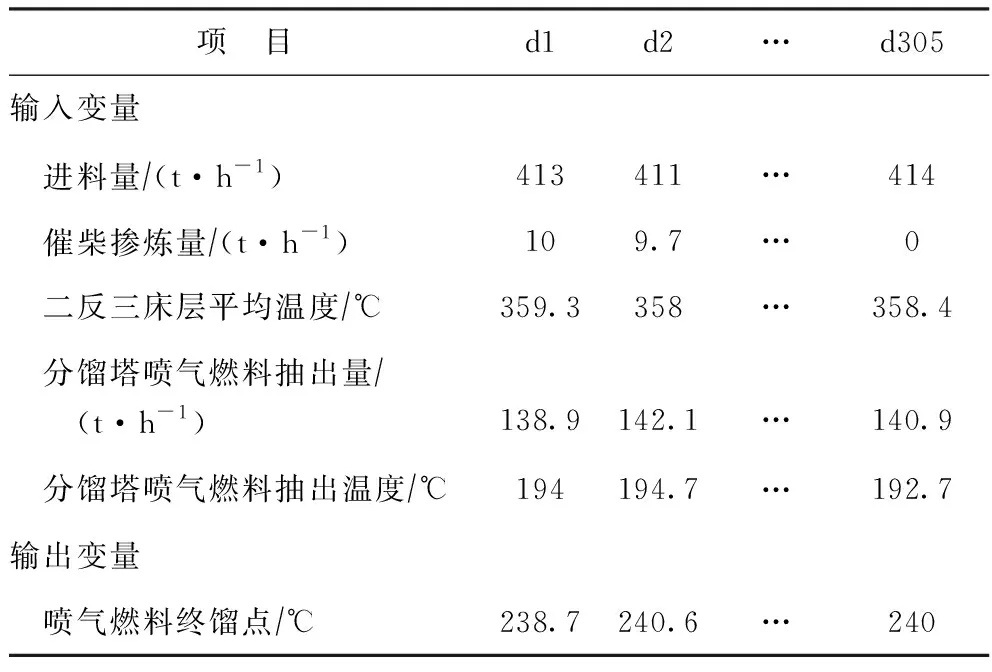

表1 喷气燃料终馏点预测的数据采集方案

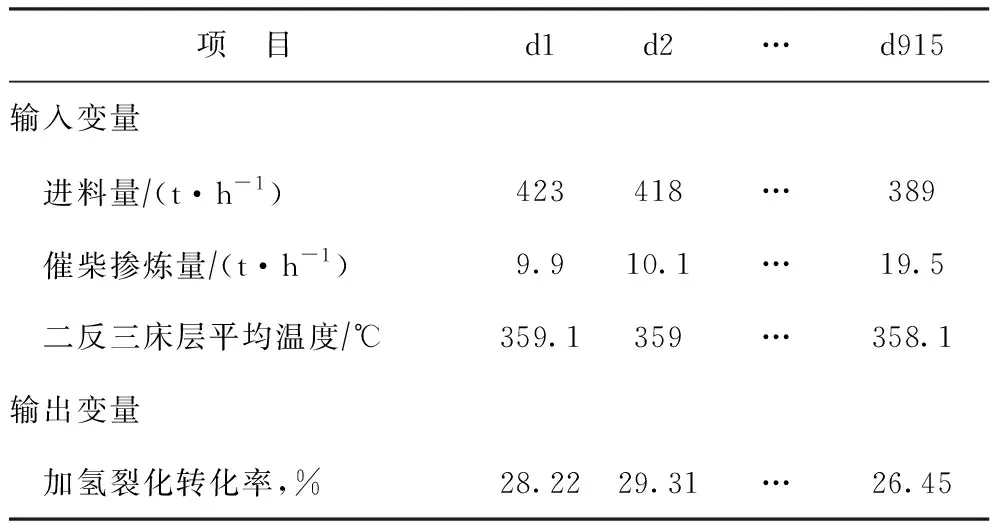

表2 加氢裂化转化率预测的数据采集方案

喷气燃料终馏点预测中选取了进料量、催柴掺炼量、二反三床层平均温度、分馏塔喷气燃料抽出量、抽出温度5个参数作为输入变量,共采集305组。在转化率预测中经过分析将输入变量降为3个,共采集数据915组。高压换热器壳程压降主要与管程入口温度和系统循环气总量关系密切,共采集数据1 729组。

样本数据选取后,经降噪处理剔除离群点,利用MATLAB将样本数据随机划分训练组和预测组,并利用式(1)、式(2)所示的MATLAB函数进行样本数据归一化和预测结果的反归一化[8]。

归一化函数:[I,IS]=mapminmax(input)

(1)

反归一化函数:O=mapminmax(‘reverse’,output,OS)

(2)

式中:I为输入变量input矩阵经过归一化后的矩阵;IS为存储对归一化过程描述的相关变量;O为输出变量output矩阵经过反归一化后的矩阵;OS为存储对反归一化过程描述的相关变量;reverse为函数mapminmax的参数,表示反归一化。

1.3 BP神经网络实现

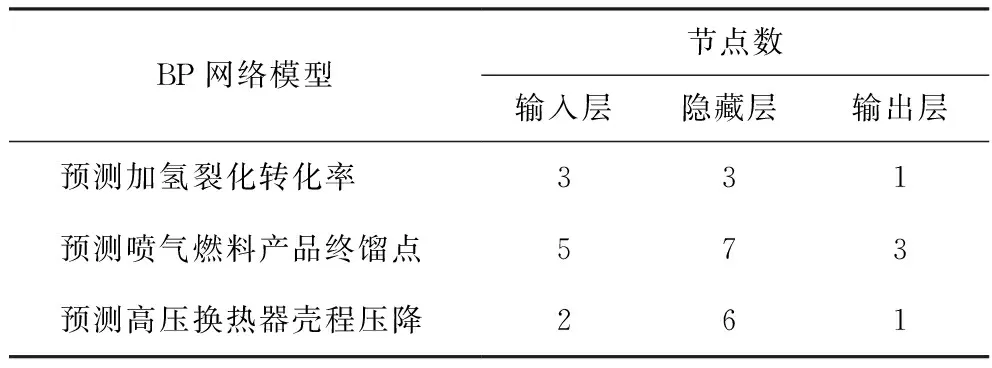

MATLAB神经网络工具(nnTool)箱提供了丰富的神经网络函数和训练、评价方法[9],本文利用MATLAB nnTool构建BP网络,迭代次数为200,学习速率为0.1,误差目标为0.000 04,节点传递函数为对数S型Sigmoid,训练函数为Trainlm,学习函数为Learndm(带动量项)。BP网络模型的节点数如表4所示。其中,隐藏层节点数的确定由经验公式(3)[10]结合试验法得出。

表4 MATLAB构建BP网络模型的节点数

(3)

式中:H为隐藏层节点数;n为输入层节点数;m为输出层节点数;k为常数,1≤k≤10。

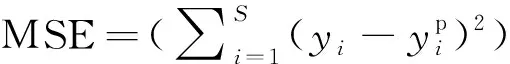

表4中隐藏层节点数的选择对BP网络模拟结果精度有重要影响,以预测加氢裂化转化率为例,按照上述方法用MATLAB建立BP网络,按照式(3)确定隐藏层节点数为2~12,分别建立BP网络模拟结果如图3所示,结果精度用均方差值MSE表示,其计算公式见式(4)。

根据企业典型工作任务,确定课程教学内容为以下五个方面:平台店铺注册及产品发布;交易磋商的程序;贸易术语及价格核算;合同条款 (品名品质条款、数量条款、包装条款、运输条款、保险条款、支付条款、争议预防与处理条款);合同履约流程。对照教学内容,教学团队结合实训软件、设置实训工作任务,开展项目教学,以达到干中学。

(4)

式中:yi为预测值;yip为实际值;s为样本个数。

图3 神经网络隐藏层节点数优化

由图3可以看出,节点数为3时MSE值最小,为0.15,故加氢裂化转化率BP网络的隐藏层节点确定为3。同理,喷气燃料性质预测BP网络和高压换热器壳程压降预测BP网络隐藏层节点数分别为7和6。

2 BP网络应用

2.1 加氢裂化转化率预测

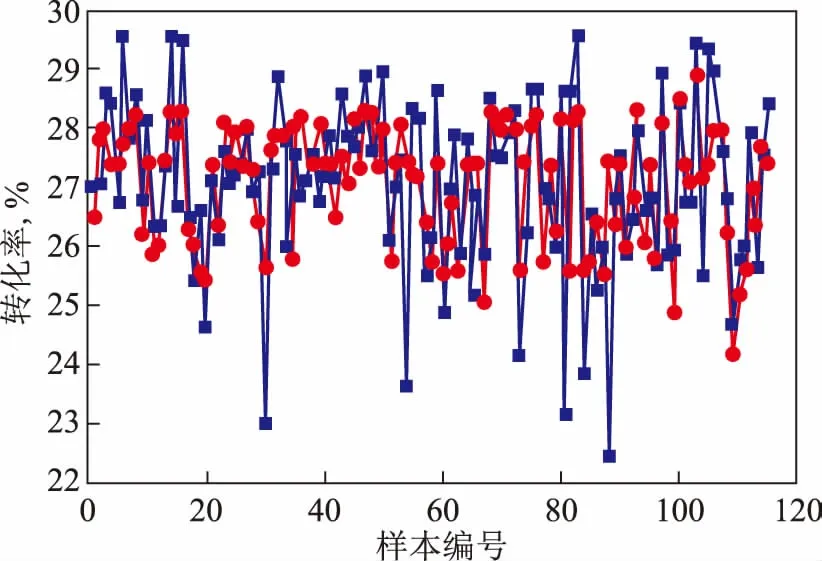

中压加氢裂化装置中转化率的定义为产物轻、重石脑油量总和与进料量之比。转化率反映了加氢裂化深度,与产品质量密切相关。BP网络对转化率的预测结果如图4和图5所示。由图4和图5可以看出,本装置中对转化率预测绝对误差在±2%,由于装置转化率一般控制在28%~30%,故BP网络对转化率预测的相对误差达到了±5%,个别点达到±10%以上,与其它方面预测相比,转化率预测精度相对偏低。由于转化率受轻、重石脑油收率影响,故石脑油分馏塔的操作波动会影响样本数据的质量,进而影响BP网络的训练精确度。

图4 BP网络预测加氢裂化转化率

图5 BP网络预测加氢裂化转化率误差分析

2.2 喷气燃料终馏点在线预测

加氢裂化产品质量指标要求高,控制严格,以BP网络建模可实现加氢裂化产品的连续预测,对及时控制产品质量有重要意义。产品质量预测受干扰因素较多,除装置工艺参数波动外,产品采样时间、质量、化验分析结果准确度等均对BP网络预测质量有影响,同时采样化验数据量有限,易导致神经网络训练不足难以充分获取变量间的非线性映射关系。

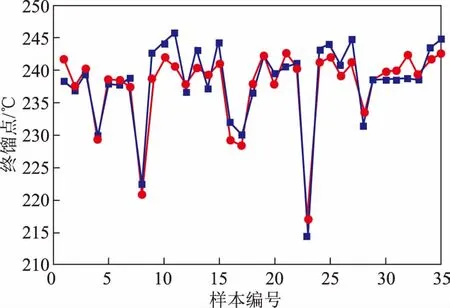

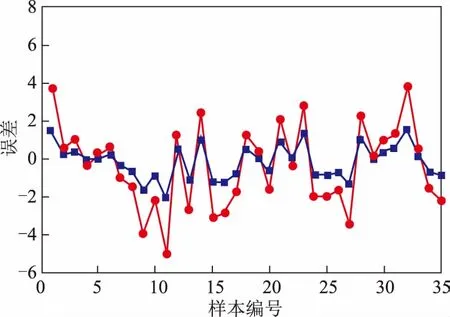

图6和图7为对35组喷气燃料终馏点的预测结果。由图6和图7可知,除极个别点外,预测的绝对误差均为±3 ℃,相对误差为±(0.15%~2.0%),表明BP神经网络可以很好地对喷气燃料性质预测进行建模并通过关联相关操作条件准确预测其终馏点。

图6 BP网络预测喷气燃料终馏点

图7 BP网络预测喷气燃料终馏点误差分析

2.3 高压换热器壳程压降预测

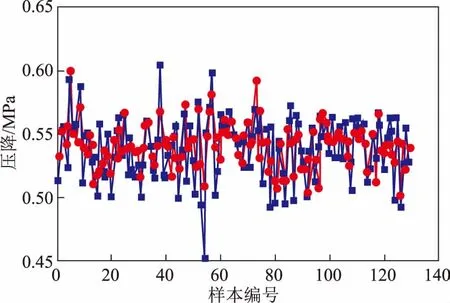

装置氢气来源为重整氢,经高压换热器壳程预热后进入高压反应流程,自装置投产以来,重整氢带氯问题时有发生,造成高压换热设备壳程结盐,压降增大甚至应力腐蚀开裂,严重影响装置平稳运行。以壳程循环气量、管程入口温度为输入变量构建BP网络预测其壳程压降变化,结果如图8和图9所示。由图8和图9可知,BP网络可准确预测壳程压降变化趋势,预测绝对误差为±0.03 MPa以内,相对误差基本控制在±5%,满足换热器状态监测要求。

图8 BP网络预测E105壳程压降

图9 BP网络预测E105壳程压降误差分析

3 结 论

(1)BP神经网络在工艺参数、产品性质、设备状态预测方面均取得了满意的预测结果,对工业装置操作具有指导意义。其中,对加氢裂化转化率预测的准确度最低,相对误差为±(5%~10%);对喷气燃料终馏点预测的准确度较高,相对误差为±(0.15%~2.0%),对高压换热器壳层压降预测的绝对误差为±0.03 MPa以内,满足换热器状态监测要求。

(2)样本数据质量直接影响BP网络的训练程度,继而影响BP网络预测质量。加氢裂化工艺流程复杂,样本数据相关性密切,数据采集需考虑时间迟滞、变量冗余、数据置信度等因素,故在对转化率、产品性质预测建模时应运用多种手段对样本数据降噪,保证数据质量。

(3)鉴于BP神经网络训练方法属贪心算法范畴,为解决网络初始权值随机性和训练不收敛问题,采取多次训练取最优结果和带动量项的学习函数learndm策略,若结合GA遗传算法、粒子群等算法优化其训练准确度仍有提升空间。

参考文献

[1] 张孔远,肖强,刘晨光,等.人工神经网络在汽柴油加氢脱氮中的应用[J].石油炼制与化工,2013,44(3):83-87

[2] Su Xin,Wu Yingya,Pei Huajian,et al.Prediction of coke yield of FCC unit using different artificial neural network models[J].China Petroleum Processing and Petrochemical Technology,2016,18(3):102-109

[3] 张忠洋,李泽钦,李宇龙,等.GA辅助BP神经网络预测催化裂化装置汽油产率[J].石油炼制与化工,2014,45(7):91-96

[4] 王天宇,刘忠保,黄明富,等.采用人工神经网络方法建立加氢裂化反应体系模型[J].石油炼制与化工,2015,46(8):90-95

[5] 苏鑫,裴华健,吴迎亚,等.应用经遗传算法优化的BP神经网络预测催化裂化装置焦炭产率[J].化工进展,2016,35(2):389-396

[6] 杨杰.中压加氢改质催化剂再生及其反应性能评价[J].石油炼制与化工,2017,48(1):67-71

[7] 王庆波,张毓莹,胡志海,等.煤柴油加氢裂化装置掺炼重凝析油工艺研究[J].石油炼制与化工,2010,41(12):1-5

[8] 王小川,史峰,郁磊,等.Matlab神经网络43个案例分析[M].北京:北京航空航天大学出版社,2013:3-10

[9] 陈明,等.MATLAB神经网络原理与实例精讲[M].北京:清华大学出版社,2013:45-46

[10] 马锐.人工神经网络原理[M].北京:机械工业出版社,2014:140-141