生物重油裂化反应行为研究

2018-06-29杨轶男

杨 轶 男

(中国石化石油化工科学研究院,北京 100083)

石油化学工业的飞速发展产生了日益严重的资源、环境等社会问题。20世纪90年代绿色化学的兴起,为人类解决化学工业对环境的污染、实现经济和社会的可持续发展提供了有效的手段。国际上绿色化学与化工技术正在蓬勃发展,中国在这方面的工作已经起步,且发展前景非常广阔。在化石能源渐趋枯竭,可持续发展、保护环境和循环经济渐成发展趋势的时候,世界开始将目光聚焦到可再生能源,特别是生物质能源——生物柴油(Biodiesel)上,它是通过可再生的天然油脂资源生产的一种柴油。天然油脂多由直链脂肪酸的甘油三酯组成,与甲醇酯交换后,平均相对分子质量降至与柴油接近,从而使其具有更接近于柴油的性能。生物柴油是一种优质清洁柴油,润滑性能好,可降低喷油泵、发动机缸体和连杆的磨损;闪点高,在运输、储存、使用方面的安全性好;十六烷值高,燃烧性能好;硫、芳烃含量低,氧含量高,燃烧残炭低;富含酯类、酮类等化学成分;可生物降解、无毒,燃烧后不产生颗粒物和硫化物等环境污染物[1]。同时生物柴油也是唯一通过美国清洁空气修正法案的严格健康测试要求的替代燃料。在石油基柴油中兑入20%生物柴油的车用燃料可减少颗粒物排放14%、总碳氧化物排放13%、SO2排放70%以上。除了用作汽车燃料外,生物柴油还可用作农业机械、公用工程施工机械、船用柴油机和燃油锅炉燃料等,也可以作为油脂化工原料生产制造可生物降解、高附加值精细化工产品[2]。

近期,全球生物柴油产业得到迅猛发展。2003年欧盟国家生物柴油产量为1.43 Mt,2013年上升到10.60 Mt,增长近8倍。2012年美国、欧盟的生物柴油产能已经达到10.9 Mt和13.0 Mt,目前我国的产能也将接近3.0 Mt。与欧盟相比,美国、阿根廷和巴西以丰产的转基因大豆油为原料发展生物柴油,2013年这3个国家生物柴油的产量总计达到近7.0 Mt。此外,马来西亚和印度尼西亚利用本国丰富的棕榈油资源大力发展生物柴油,2013年生产生物柴油超过4.0 Mt[3]。

生物重油是生产生物柴油时产生的副产物。采用固体酸碱两步法制取生物柴油时,经过两步酯化处理的地沟油等原料进入高温蒸馏釜进行精馏提纯,精馏出的轻组分为生物柴油,而剩余的精馏釜底料即为生物重油,它是各种高沸点含氧有机物的混合物。目前国内生物重油的产量约为0.03 Mta,虽然其产量并不可观,但随着地沟油等废弃油脂产量的不断增加,以及固体酸碱两步法制取生物柴油技术的广泛应用,生物重油作为该工艺的副产物,其产量必将逐年增加[4]。为了充分利用生物质裂解油这种可再生能源,各种加工技术层出不穷,而与减压蜡油(VGO)混合共同作为催化裂化的反应原料,被认为是最有前途的加工方式。Fogassy等[5]发现与减压蜡油的催化裂化反应相比,含有20%加氢脱氧生物质裂解油的混合原料在低剂油比时的转化率更高,干气、焦炭的产率也有所升高,而液化气收率降低。Corma等[6]发明了一种生物质裂解油与石油原料一起进入改进的流化催化裂化的方法,可以生产烯烃、芳烃、合成气和焦炭。山红红等[7]研究表明生物重油和减压蜡油在共催化裂化过程中存在相互影响,在一定的反应条件下掺炼少量的生物重油可以获得较好的产品分布。

本课题研究的生物重油来自于生产生物柴油的过程,是生物质原料经精馏生产出生物柴油后,留下的高沸点釜底料,目前其主要用于生产铸造黏结剂、橡胶软化剂、水泥预制隔离剂、黑色印刷油墨、沥青涂料、涂料、表面活性剂、皮革助剂及重质燃料等。本研究意在开发生物能源的无残留、全绿色生产技术,将低价值废料变为高附加值的燃料油,实现利废增效。

1 实 验

从生物重油与常规重油催化裂化原料限定指标的对比入手,得到以掺炼方式对其进行加工可以生成高附加值的产品,提高资源利用率,适度扩大催化裂化原料的来源。针对掺炼油品存在高氧含量的特殊性,在试验方案设计中将装置的雾化水和汽提水等介质均更换成不影响氧化物转化的惰性气体。

1.1 试验装置及方法

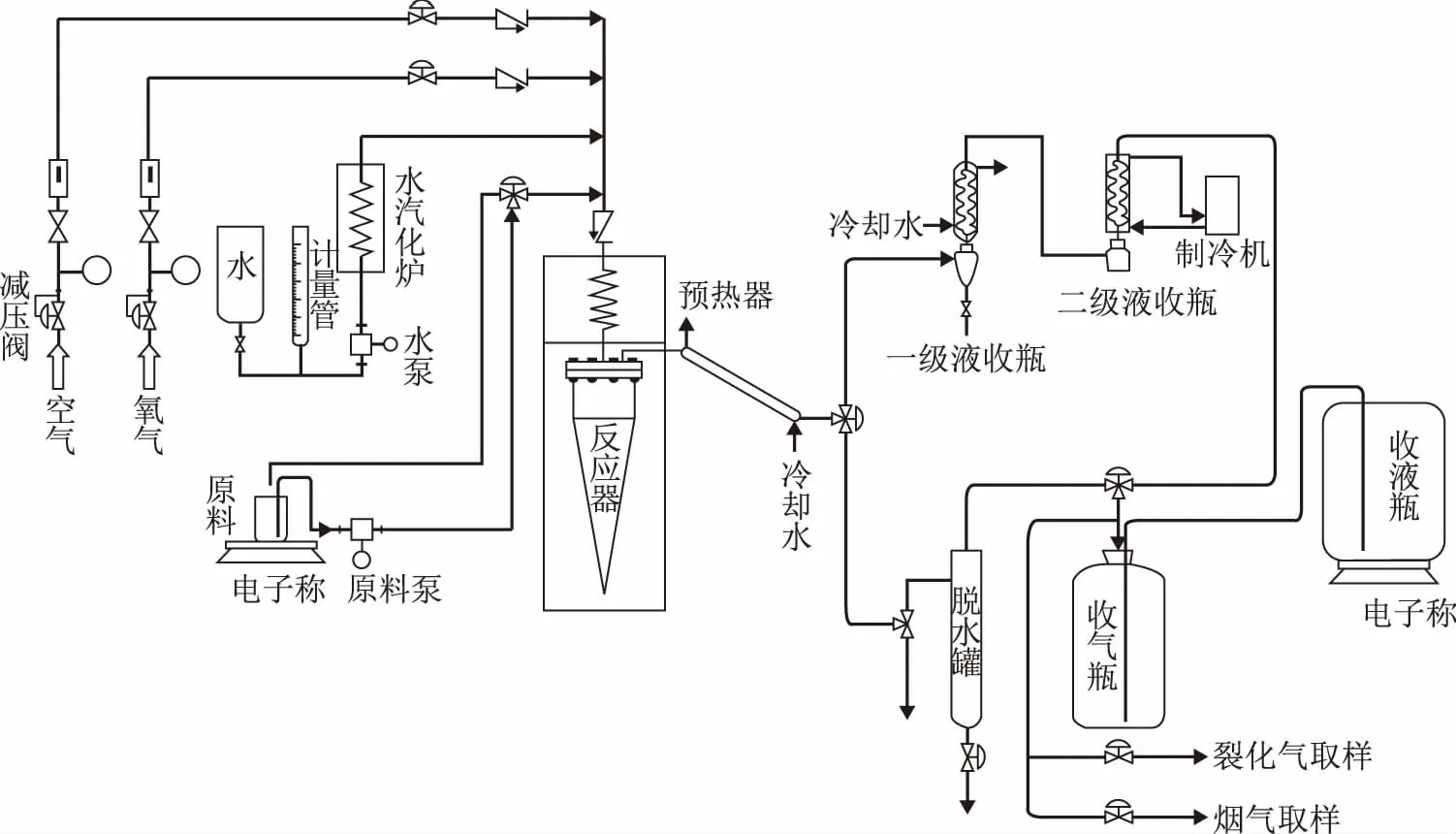

采用小型固定流化床反应器装置(FFB),催化剂装填量为100~300 g,工艺流程见图1。原料油与水蒸气在预热器之前混合,油水一起经由预热器加热到规定预热温度,通入反应器底部,与流态化催化剂接触反应。反应后的油气、水蒸气经过反应器顶部过滤器进入油品收集系统,经冷却分离为液体和气体产物,气体产物进入集气瓶进行计量。汽提结束后,采集裂化气和液体产物进行计量和分析。随后引入氧气对装置内待生剂进行高温烧焦再生,采用在线红外CO2分析仪计量焦炭,并通过气相色谱分析CO2、CO含量。通过裂化气的组成分析、液体产物的模拟蒸馏分析以及烟气组成分析,进行催化裂化反应过程的物料衡算。气相和液相产物的分析方法如下。

裂化气烃类组成分析:采用气相色谱分析法,仪器型号为美国安捷伦公司生产的6890型炼厂气分析仪,C5及以上组分计入汽油馏分中。

液相产品的模拟蒸馏:分析标准为ASTM D2887,仪器型号为美国安捷伦公司生产的7890A分析仪,依据测定结果计算汽油(初馏点~221 ℃)、柴油(221~330 ℃)、重油(330 ℃~终馏点)含量。

液相产品的汽油组成分析:采用汽油单体烃分析方法,仪器型号为美国安捷伦公司生产的7890A 分析仪。

汽油辛烷值:采用单体烃分析方法模拟汽油辛烷值,根据汽油单体烃分析结果,在中国石化石油化工科学研究院(石科院)辛烷值模型数据库中选择合适的模型计算汽油的辛烷值。

烟气组成分析:在线分析采用红外CO2分析仪,仪器型号为SICK MAIHAKS公司S710分析仪。

图1 FFB催化裂化试验装置流程示意

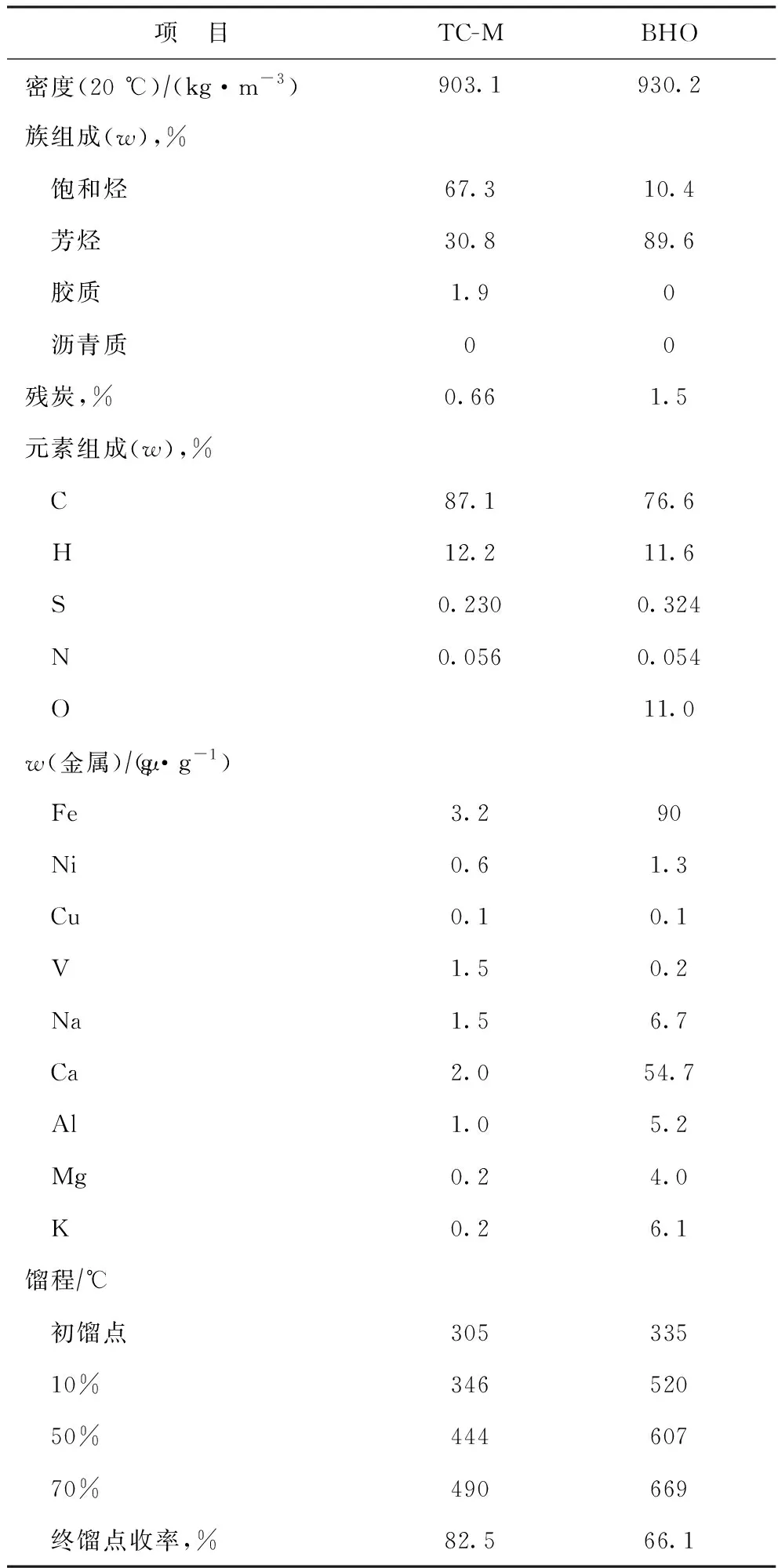

1.2 原料油与催化剂

试验所用的空白原料油为加氢处理的减压蜡油(TC-M),生物重油(BHO)取自中海油新能源(海南)生物能源化工有限公司,各原料性质见表1。空白原料油TC-M的密度(20 ℃)为903.1 kgm3,饱和烃质量分数为67.3%,H质量分数为12.2%,金属含量相对较低。从分析数据上看,该原料具有适中的密度、相对较高的氢含量和饱和烃含量、较低的金属含量,表明该原料是较适宜进行催化裂化加工的典型原料。BHO的密度(20 ℃)为930.2 kgm3,饱和烃质量分数仅为10.4%,芳烃质量分数高达89.6%,H质量分数为11.6%,O质量分数高达11.0%,金属中Fe和Ca含量明显高出催化裂化可加工范围。从分析数据上看,该原料具有较高的密度、相对高的氢含量、氧含量和芳烃含量,与催化裂化工艺允许的加工原料性质变化范围相比,该原料不适宜100%直接进行催化裂化加工,但可以作为掺炼组分与常规原料混兑后进行加工。

表1 原料油性质

试验所用催化剂为重油裂化催化剂MLC-500,使用前用790 ℃、100%水蒸气水热处理17 h,微反活性为65%。催化剂的主要性质见表2。

表2 催化剂性质

2 结果与讨论

为了全面考察生物重油在催化裂化反应条件下的裂化性能,考察不同BHO掺炼比例及不同剂油比下的裂化反应性能。

本文中所述的干气为H2~C2组分,液化气为C3~C4组分。掺炼BHO后,在对液体产品的收集试验过程中,可见明显的油水混合形态出现,但由于试验装置操作上的限定,不能实现大比例掺炼,故而生成的水量相对较少,无法精准计量。所以在氧化物转化中,重点关注气体中CO和CO2与空白状态时的变化,并计算出二者占氧化物的转化比例。对各试验液体产品的氧含量分析结果表明未检测出明显变化,故其余氧化物转化部分计入水量。

2.1 不同掺炼比例对裂化性能的影响

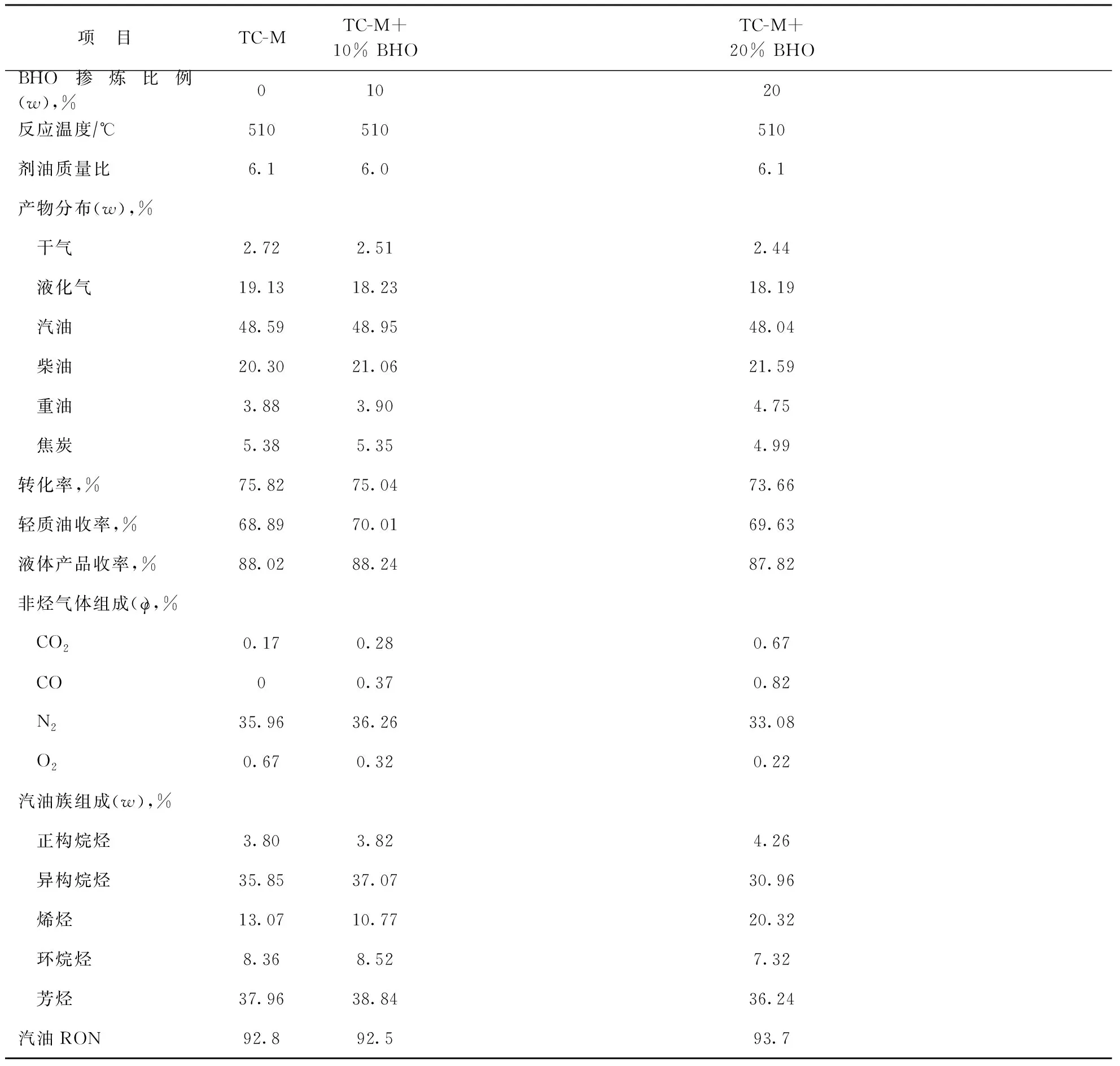

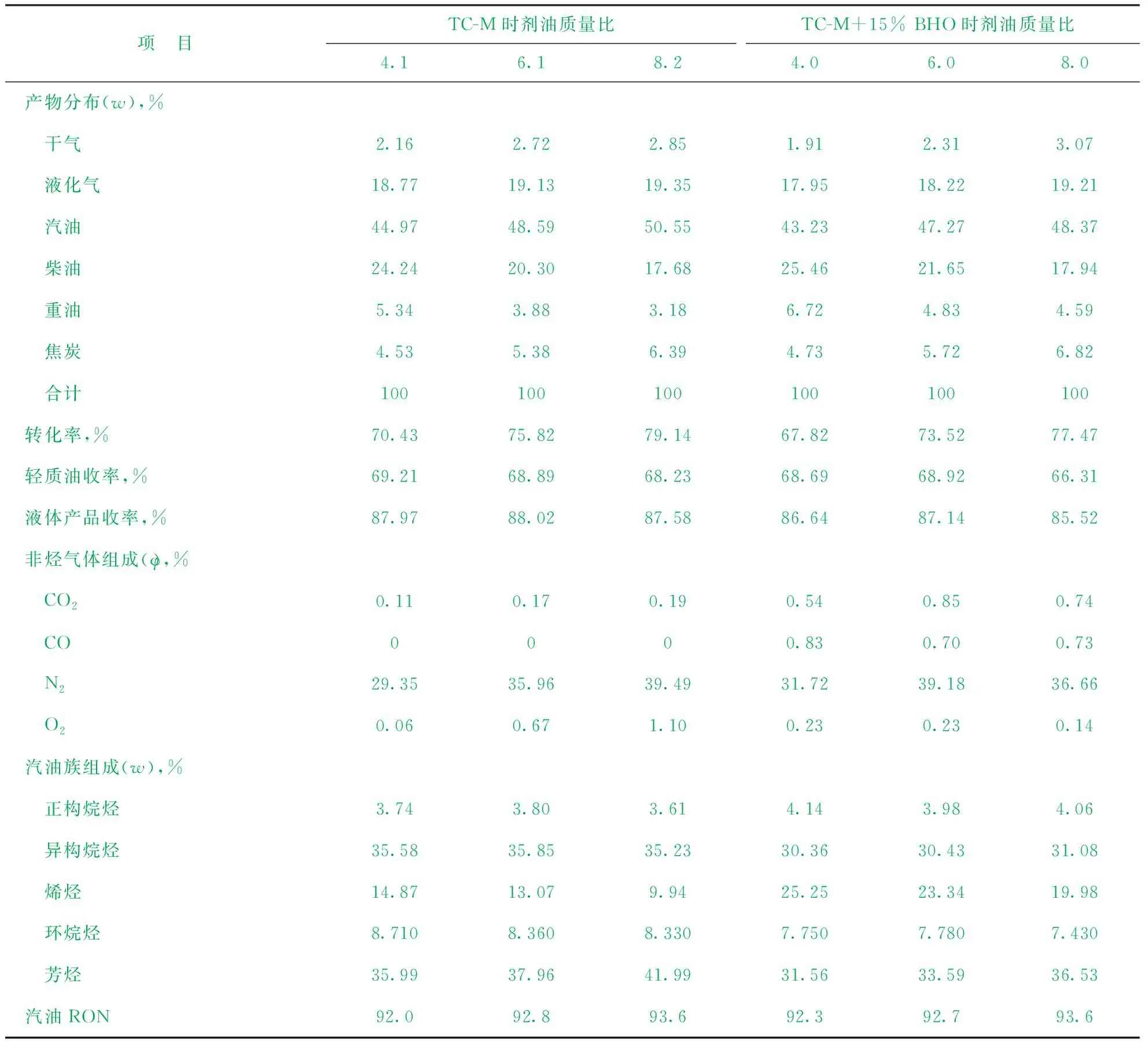

在相同的反应温度、相近的剂油比和空速下,考察TC-M、TC-M掺炼10%(w)BHO和掺炼20%(w)BHO的裂化反应性能,结果见表3。

表3 不同掺炼比例对裂化性能的影响

从表3的产物分布可以看出:随着BHO掺炼比例的增加,干气、液化气和焦炭的产率均表现出下降的趋势,柴油和重油的产率增加,汽油产率先升后降,说明裂化深度变弱、转化率降低;具体看,随着掺炼比例由0增加到10%和20%,干气产率分别降低0.21百分点和0.28百分点,液化气产率分别降低0.90百分点和0.94百分点,汽油产率分别增高0.36百分点和降低0.55百分点,柴油产率分别增高0.76百分点和1.29百分点,重油产率分别增高0.02百分点和0.87百分点,焦炭产率分别降低0.03百分点和0.39百分点,轻质油收率分别增高1.12百分点和0.74百分点,液体产品收率总和分别增高0.22百分点和降低0.20百分点。

掺炼10% BHO与无掺炼情况相比,干气、焦炭产率略有降低,汽油、柴油产率增加,重油产率基本不变,轻质油收率和液体产品收率均有增加,说明适当掺炼BHO可以优化产物分布。继续增加BHO掺炼比例,干气、焦炭产率和转化率继续降低,液化气和汽油产率降低,柴油和重油产率增加,轻质油收率和液体产品收率均低于掺炼10% BHO的状况。

定义产品选择性为该产品的收率与裂化反应转化率的比值。BHO掺炼比例对产品选择性的影响如图2(a)和图2(b)所示。从图2可以看出,随着掺炼比例的增加,干气的选择性略有改善,液化气的选择性略有降低,汽油的选择性有所改善,焦炭的选择性相近或略有好转,轻质油收率选择性和液体产品选择性均有改善,说明掺炼BHO后,除液化气选择性略差,其它产品选择性均有不同程度的改善。对于不追求高液化气收率和选择性的炼油厂,适度掺炼此种BHO油品不但会优化产物分布和产品选择性,而且对其FCC装置增加经济效益也是有利的。

图2 BHO掺炼比例对产品选择性的影响

从汽油组成分析数据上看,随着掺炼比例的增加,汽油中的正构烷烃略有增加,异构烷烃呈现先增加后减少的变化趋势,烯烃与异构烷烃的变化相反,呈现先降低后增加的变化趋势,环烷烃变化不明显,芳烃在高掺炼的情况下有所降低。汽油RON随着掺炼比例的增加呈略降低后增加的变化趋势。

从非烃气体组成数据上看,随着掺炼比例的增加,催化裂化原料中氧化物含量提高,使得CO2和CO含量明显增加。经计算可知,掺炼比为10%时,CO2和CO在氧化物中的转化比例分别为5.2%和4.4%,二者之和为9.6%,其余计入水中占比90.4%;掺炼比为20%时,CO2和CO在氧化物中的转化比例分别为12.3%和9.6%,二者之和为21.9%,其余计入水中占比78.1%。

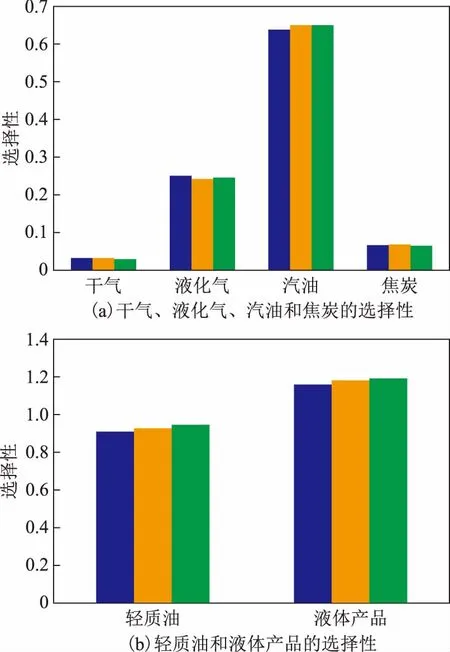

2.2 剂油比对掺炼原料裂化性能的影响

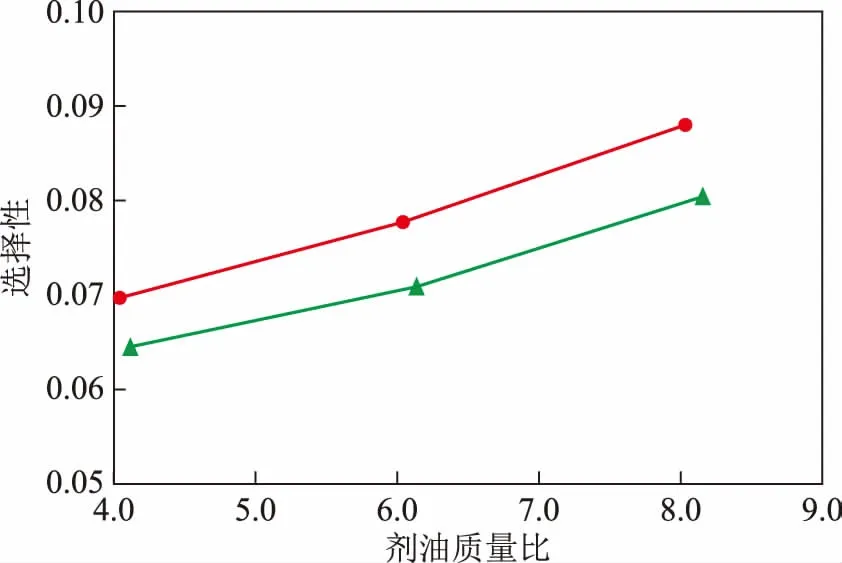

在反应温度510 ℃、相近的质量空速下,考察剂油比分别为4,6,8时的TC-M以及TC-M掺炼15% BHO原料油的裂化反应性能,结果见表4。从表4可以看出:随着剂油比的增加,干气、液化气、汽油和焦炭的产率均表现出增加的趋势,柴油和重油的产率降低,说明裂化深度增强、转化率增加;当剂油质量比为4.0~6.0时,掺炼15% BHO后的干气产率和液化气产率均比单独裂化TC-M(空白状态)时低,汽油产率降低、柴油和重油产率增加,焦炭产率增加;当剂油质量比为8.0左右时,掺炼15% BHO后,干气产率增高,液化气产率基本不变,汽油产率降低2.18百分点,柴油、重油和焦炭的产率均高于空白状态。

表4 剂油比对掺炼原料裂化性能的影响

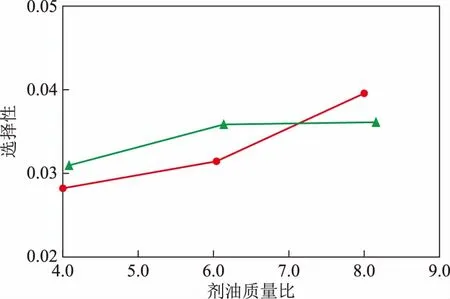

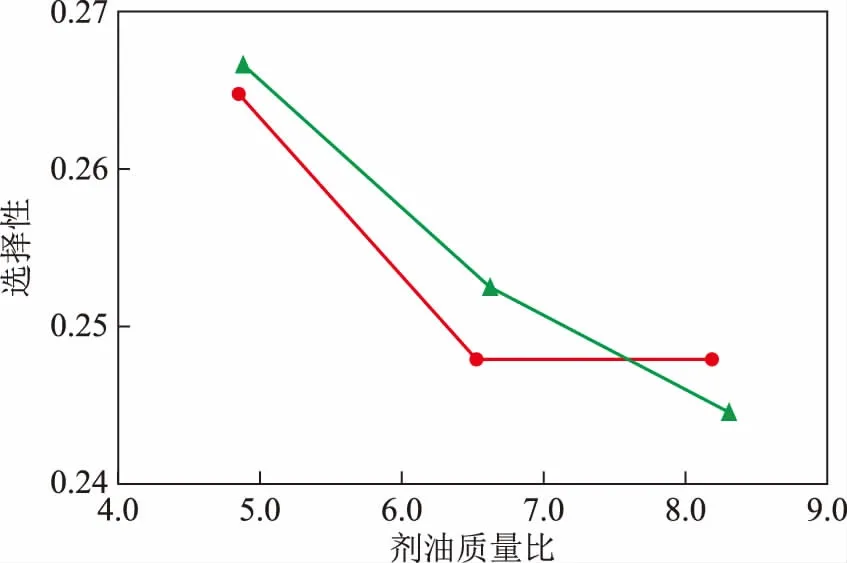

剂油比对产品选择性的影响见图3~图6。从图3~图6可以看出:剂油质量比由4增加到6,掺炼BHO后,干气、汽油的选择性略有改善,液化气和焦炭的选择性略有变差;剂油质量比继续由6提高到8,虽然液化气的选择性略有改善,但干气、汽油和焦炭的选择性均变差。可见,减压蜡油掺炼BHO时,应选择适中的剂油比,既可以保证适当的重油转化深度,同时又可兼顾产品的选择性,若一味追求大剂油比下的深度转化,则可能恶化产品选择性而得不偿失。

图3 剂油比对干气选择性的影响

图4 剂油比对液化气选择性的影响

图5 剂油比对汽油选择性的影响

图6 剂油比对焦炭选择性的影响

从汽油组成分析数据上看,随着剂油比的增加,不同原料汽油中的烷烃和环烷烃含量变化不大,烯烃含量逐步降低,芳烃含量逐步增加,说明随转化深度增加芳构化反应逐渐加强将部分烯烃饱和成芳烃,汽油RON随着剂油比的增加而增大。在相同反应条件下,对比掺炼BHO后汽油组成变化发现:正构烷烃含量略有增加,异构烷烃质量分数降低4~5百分点,烯烃质量分数含量增加约9~10百分点,环烷烃含量略有降低,芳烃含量降低4~5百分点。说明掺炼BHO后,异构化和芳构化反应减弱,裂化反应增强,但从汽油RON数据上看,RON基本保持不变。

从非烃气体组成数据上看,掺炼BHO后原料中氧化物含量提高,随着剂油质量比由4.0增加到6.0时,掺炼BHO时的CO2和CO含量与空白状态时相比均有明显增加,经计算可知,二者在氧化物的转化比例分别为14.9%和7.8%,二者之和大约占比22.7%,其余计入水中大约占比77.3%。剂油质量比进一步增加到8.0时,掺炼BHO的CO2和CO含量与剂油质量比4.0时略有增加,经计算可知,二者在氧化物的转化比例分别为16.7%和10.5%,二者之和大约占比27.2%,其余计入水中大约占比72.8%。

3 结 论

(1)典型的催化裂化原料(TC-M)中掺炼生物重油(BHO)的小型固定流化床试验研究表明,随着BHO掺炼比例的增加,裂化反应深度变弱、转化率降低。在产品选择性上,除液化气选择性略差,其它产品选择性均有一定改善。

(2)随着BHO掺炼比例的增加,汽油中的正构烷烃略有增加,异构烷烃呈现先增加后减少的变化趋势,烯烃与异构烷烃的变化相反,呈现先降低后增加的变化趋势,环烷烃变化不明显,芳烃在高掺炼的情况下有所降低。汽油RON随着掺炼比例的增加呈略降低后增加的变化趋势。

(3)催化裂化工艺条件的考察方面,主要考察了不同剂油比下掺炼BHO与空白状况的对比,结果表明选择适中的剂油比既可以保证适当的重油转化深度又可以兼顾产品的选择性。

(4)BHO中氧化物在催化裂化反应条件下主要转化为水和CO2及CO。但由于掺炼比例的限定,故对油水分离的负荷影响不大。液体产物中基本不含氧元素。当剂油质量比为6.0时,掺炼15% BHO后转化为CO2和CO的氧化物比例分别为14.9%和7.8%,其余计入水中大约占77.3%。

(5)在催化裂化装置中掺炼部分BHO油品技术路线成熟,对产物分布影响不大,并有利于优化装置的产品选择性,是提高BHO油品利用率、利废增效的一条可行之路。

参考文献

[1] 鲁厚芳,史国强,刘颖颖,等.生物柴油生产及性质研究进展[J].化工进展,2011,30(1):126-136

[2] 刘瑾,邬建国.生物燃料的发展现状与前景[J].生态学报,2008,28(4):1339-1353

[3] 吴巍,闵恩泽.绿色可持续发展石油化工生产技术的新进展[J].化工进展,2004,23(3):231-237

[4] 王乃鑫,汪燮卿,刘泽龙,等.生物重油与减压蜡油共催化裂化生产高辛烷值汽油的研究[J].石油炼制与化工,2016,47(7):27-31

[5] Fogassy G,Thegarid N,Toussaini G,et al.Biomass derived feedstock co-processing with vacuum gas oil for second-generation fuel production in FCC units[J].Applied Catalysis B:Environmental,2010,96(34):476-485

[6] Corma A,IIuber G W,Sauvanaud L,et al.Processing bio-mass-derived oxygenates in the oil refinery:Catalytic cracking(FCC)reaction pathways and role of catalyst[J].Journal of Catalysis,2007,247(2):307-327

[7] 山红红,刘熠斌,陈小博,等.废弃油脂与减压蜡油共催化裂化技术开发及工业试验[J].石油学报(石油加工),2015,31(2):460-467