JB/T13325—2017《液压制动式齿轮传动装置》介绍

2018-06-29中车北京南口机械有限公司

中车北京南口机械有限公司□方 丽

JB/T13325—2017《液压制动式齿轮传动装置》 (以下简称 “新标准”)由全国齿轮标准化技术委员会 (SAC/TC52)归口,江苏省减速机产品质量监督检验中心、江苏泰来减速机有限公司、泰兴市产品质量综合检验检测中心、重庆大学机械传动国家重点实验室负责起草。为首次发布标准,适用于船舶、冶金、矿山、运输、建材、轻工、能源及交通等行业用液压制动式齿轮传动装置。

1 新标准编制原则

根据液压制动式齿轮传动装置的生产情况和使用要求,制定以下编制原则:

1)先进原则:充分考虑国家产业发展政策,体现行业发展方向和国内液压齿轮传动装置产品实物质量水平;

2)合理原则:综合考虑生产成本及原料资源的供应情况,应既符合生产实际情况又能最大限度满足使用要求,提高标准的市场适应能力;

3)贸易原则:标准应为促进产品的国内外贸易创造条件;

4)新标准在结构编写和内容编排等方面依据GB/T1.1—2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则进行编写。与国家法规、法律和有关标准相一致。

2 标准主要内容

新标准规定了液压制动式齿轮传动装置的型式、标记、结构尺寸及装配形式、参数、技术要求、试验方法、检验规则、标志、包装和贮存。

(1)产品型式

新标准规定液压齿轮传动装置按照转动形式可分为轴转式齿轮传动装置 (ZZ)与壳转式齿轮传动装置 (KZ)两大类,同一种机型包括若干传动比。轴转式齿轮传动装置分为A(整体式、分体式)、B(整体式、分体式)、C(整体式、分体式)六种型式。

(2)产品标记

1)标记符号

传动装置标记包括:型式代号、规格代号、变速级数、制动器、输入方式、输出转速。

其标记符号为:KZ/ZZ——型式代号;N1——一级减速;N2——二级减速;N3——三级减速;N4——四级减速;BZ——多片式制动器(无代号不带制动器);D——电机输入;M——液压马达输入。

2)标记方法见图1,标记示例见图2。

(3)结构尺寸

新标准明确规定了液压制动式齿轮传动装置的主要结构形式和外形尺寸 (详见新标准中3.3章结构尺寸及装配型式)。

(4)参数

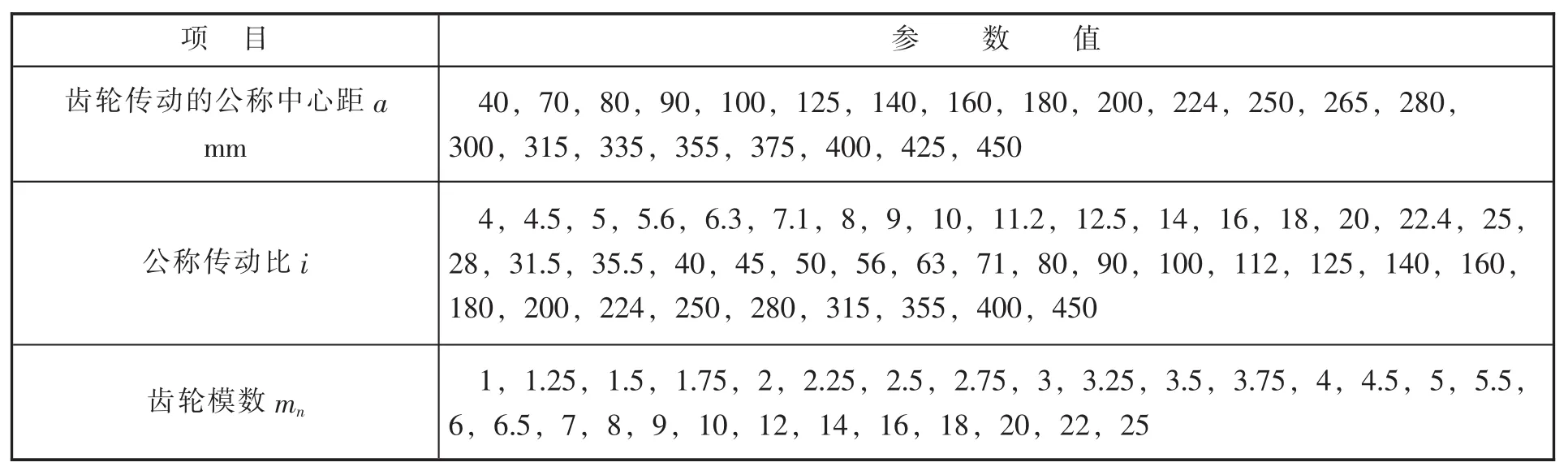

1)基本参数

基本参数应符合表1的规定。

图1 标记方法

图2 标记示例

表1 基本参数

2)性能指标

a)壳转式齿轮传动装置的性能指标应符合表2的规定;

b)轴转式齿轮传动装置的性能指标应符合表3的规定;

c)制动器的开启油压范围为2.0MPa~3.8MPa。

(5)主要技术要求

1)适用条件:工作环境温度为-40℃~45℃,低于0℃时,启动前润滑油应预热至

10℃以上。可正反两向运转。

表2 壳转式齿轮传动装置性能指标

表3 轴转式齿轮传动装置性能指标

2)表面质量和外观质量:机体、机盖及其他零件的不加工内表面应涂耐油油漆。装配好的传动装置应外观美观整洁,外表面涂底漆后再涂颜色美观易散热的油漆。

3)密封性能:装配好的传动装置不允许有渗漏现象。

4)噪声:在额定转速和额定转矩下,传动装置的噪声应不大于80dB (A)。

5)效率:在额定载荷下,传动装置的单级传动效率应不低于98%。

6)温升:油池最高温度不大于90℃,温升不大于60℃。

7)齿轮副接触斑点:齿轮副接触斑点沿齿高方向不得小于70%,沿齿长方向不得小于90%。

8)轴承的润滑:采用飞溅润滑,轴承的润滑油品与齿轮润滑油品相同。

(6) 检验规则

生产者对减速器要进行出厂检验和型式检验。

3 解决的主要问题

为满足国内液压齿轮传动装置行业发展的需要,进一步完善齿轮传动装置标准体系,促进产品的国内外贸易,规范市场秩序,制定JB/T13325—2017。新标准装置结构紧凑、模块化、传动效率高,安全系数大,集驱动、传动、制动、卷扬和起升于一体,广泛应用于船舶起重等结构,解决了传统装置不能实现无级变速、占用空间大,能耗大的问题,符合国家节能减排政策,具有节约能耗等优势,有着重大的经济和社会效益。

4 主要试验 (或验证)情况

液压制动式齿轮传动装置自2011年底至今,在江苏省减速机产品质量监督检验中心测试台上进行了五个规格样品共计13台次的性能试验,检验结果均符合新标准草案的要求。

在此选择ZZ411-N3-BZ-M-200齿轮传动装置的基本参数进行详细阐述,试验内容包括:输出转矩及传动效率、噪声、油池最高温度及油温温升、齿轮副接触斑点和齿轮精度等。

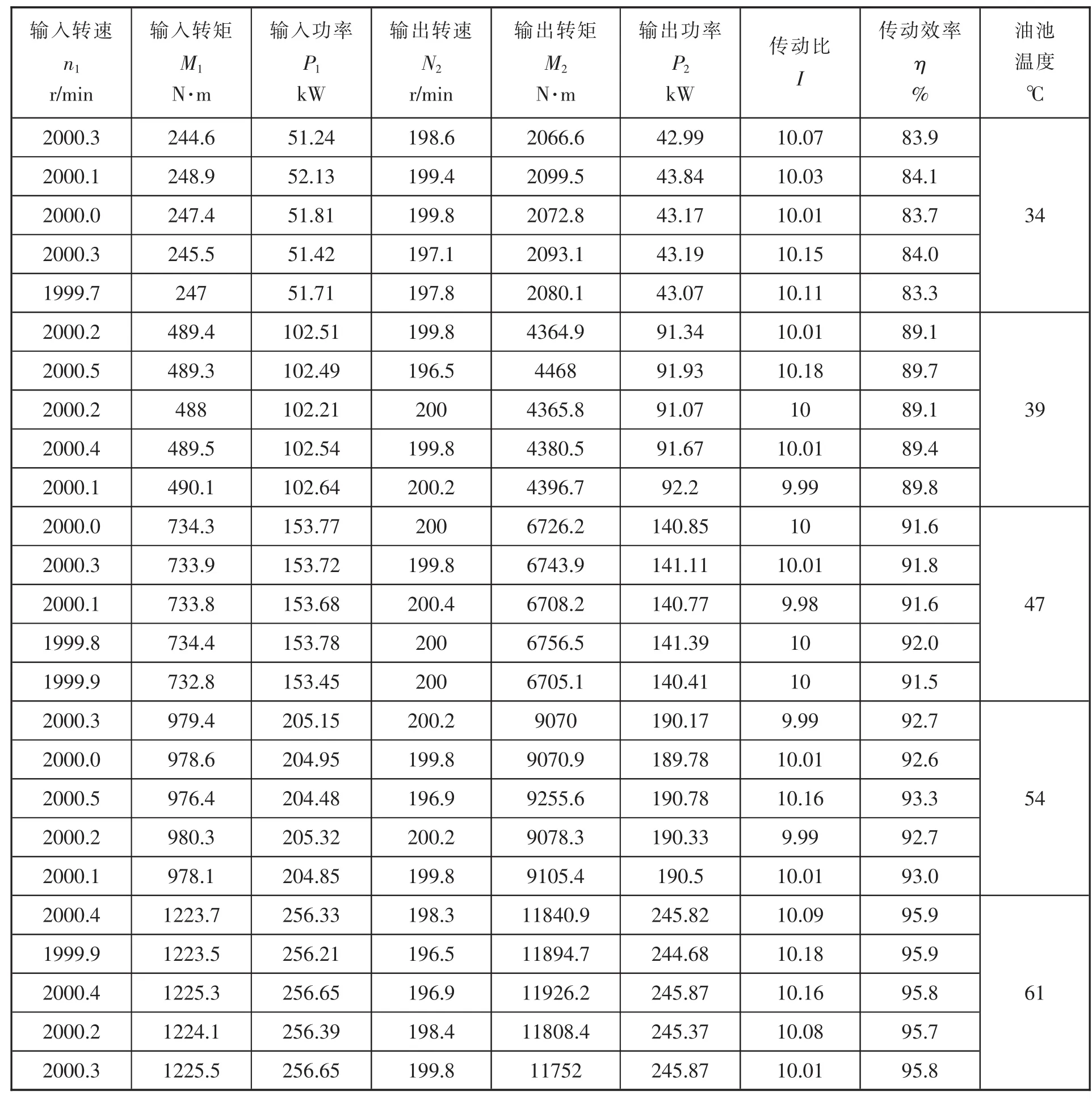

(1)输出转矩及传动效率

本实验为验证ZZ411-N3-BZ-M-200齿轮传动装置的输出转矩及传动效率。额定输出转矩为11500N·m,齿轮传动装置为三级传动,机械效率应≥94%。

1)试验条件

a)设备:减速器综合性能试验台;

b)样品参数:额定输出转矩11500N·m,额定输入转速2000r/min;

c)环境条件:温度27℃,湿度60%RH。

2)试验过程

本试验以JB/T9050.2—1999《圆柱齿轮减速器 接触斑点测定方法试验方法》为指导进行。

a)空载试验:将安装好的减速器在额定转速2000r/min下正、反空载运行各0.5h;

b)负载试验:负载试验在空载试验后进行,将安装好的减速器在额定转速下,1h内均匀时间间隔施加额定负载的20%、40%、60%、80%和100%。负载试验与传动效率、温升等试验同步进行;

c)超载试验:超载试验在空载试验和负载试验后进行。减速器负载试验完毕后不卸载,在额定转速下均匀加至120%、150%额定负荷后运行1min,加载至180%额定负荷后运行0.5min。

试验数据见表4。

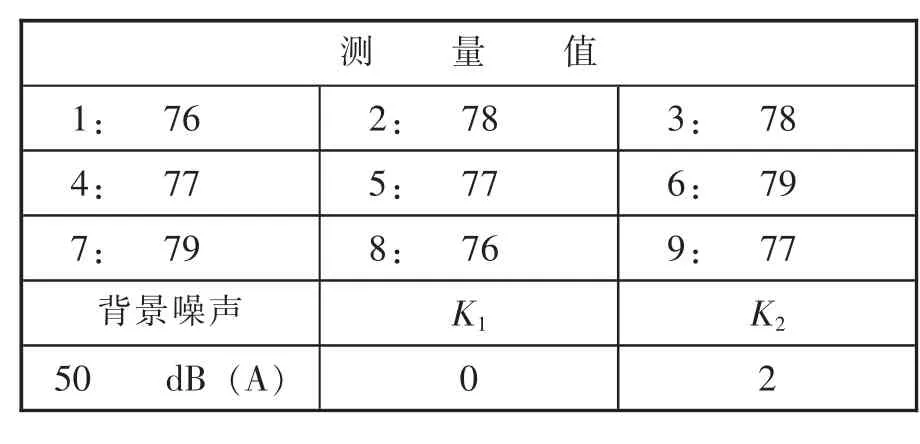

(2) 噪声

1)试验目的

本试验为验证ZZ411-N3-BZ-M-200齿轮传动装置的噪声,噪声应不大于80dB (A)。

2)试验条件

a)设备:减速器综合性能试验台、精密脉冲声级计;

表4 减速器性能试验数据表

b)样品参数:额定输出转矩11500N·m,额定输入转速2000r/min;

c)环境条件:温度27℃,湿度60%RH。

3)试验过程

样品安装至试验台后,在额定转速2000r/min、额定载荷工况下,测点布置在距基准体(被测件)1m处进行测量。测量是试验数据见表5,根据GB/T6404.1—2005《齿轮装置的验收规范 第1部分:空气传播噪声的试验规范》计算公式计算。试验数据见表5。

表5ZZ411-N3-BZ-M-200试验数据表

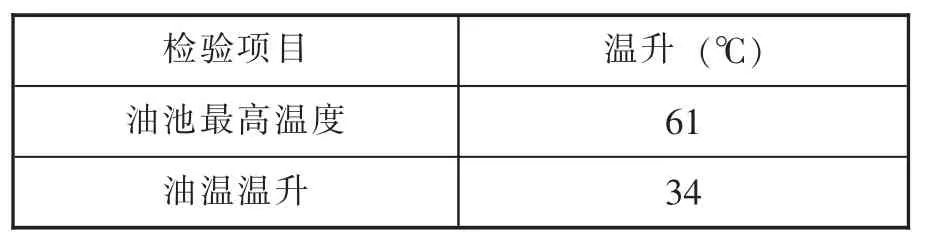

(3)油池最高温度、油温温升

1)试验目的

本试验为验证ZZ411-N3-BZ-M-200齿轮传动装置的油池最高温度、油温温升,油池最高温度不大于90℃,温升不大于60℃。

2)试验条件

a)设备:减速器综合性能试验台、温度传感器;

b)样品参数:额定输出转矩11500N·m,额定输入转速2000r/min;

c)环境条件:温度27℃,湿度60%RH。

3)试验过程

样品安装至试验台后,在额定转速2000r/min,额定载荷状态下测量油池最高温度和油温温升,试验数据见表6。

表6 油池最高温度、油温温升试验数据

(4)齿轮副接触斑点

1)试验目的

本试验为验证ZZ411-N3-BZ-M-200齿轮传动装置的齿轮副接触斑点情况。齿轮有效工作表面接触斑点,沿齿高方向不得小于70%,沿齿长方向不得小于90%。

2)试验条件

a)设备:传动装置综合性能试验台、游标卡尺;

b)样品参数:额定输出转矩11500N·m,额定输入转速2000r/min;

c)环境条件:温度27℃,湿度60%RH。

3)试验过程

样品经空载试验、负载试验、超载试验后,冷却完全后,打开箱体,测量输出末级两个相互啮合的齿轮的实际接触长度和高度,计算齿轮接触率。

齿轮实际齿长为70mm,齿高为6mm,经测量,实际接触长度为67mm,齿高为5mm,试验结果见表7。

表7 齿轮副接触率数据

(5) 齿轮精度1)试验目的

本试验为验证ZZ411-N3-BZ-M-200齿轮传动装置中,圆柱齿轮加工精度等级的情况。精度等级不低于GB/T10095.1—2008《圆柱齿轮

精度制 第1部分 轮齿同侧齿面偏差的定义和允许值》中规定的6级精度。

2)试验条件

a)设备:德国温泽产WGT500齿轮测量中心;

b)样品参数:齿数21、模数4、分度圆直径84mm、压力角20°;

c)环境条件:温度21℃ (空调),湿度55%RH。

3)试验过程

样品经完全清洁后,放置于环境温度20℃±3℃的实验室24h后进行试验,试验结果见表8。

表8 齿轮精度数据

(6)试验结果分析

产品上述各项试验结果,均高于新标准中的技术要求。