基于改进TOPSIS法的脉冲电沉积Ni-W-P镀层工艺优化

2018-06-29舒服华

舒服华

(武汉理工大学 机电工程学院,武汉 430070)

虽然传统的硬铬镀层具有硬度高和摩擦因数低等优点,但镀硬铬沉积速率较低,镀层容易产生微裂纹,特别是在施镀中使用了毒性较大的六价铬,对环境造成严重污染并危害人类的身体健康[1]。探寻性能更优、清洁环保的新型镀层替代传统的硬铬镀层迫在眉睫。Ni-P合金镀层具有耐蚀性能好、硬度高、摩擦系数低以及特殊的电磁性能和良好的可焊性等特点,是理想的代铬镀层,目前在石油、化工、机械、交通、航空航天和电子等领域获得了广泛应用,主要用于金属防腐、表面强化和装饰[2]。在镍磷镀液中加入细小的一些固体颗粒,可使Ni-P合金镀层具有更好的耐磨、耐蚀性能[3-4]。Ni-P-W合金镀层的制备方法主要是电沉积和化学镀,化学镀工艺具有施工方便、镀层覆盖能力强等特点,但缺点是镀层沉积速度慢、高温施镀时能耗大、镀液容易分解、生产成本高,而且很难得到P含量高的合金镀层。相对于化学镀方法,电沉积Ni-P-W合金镀层具有沉积速率快、镀液稳定、镀层厚和成本低等优点[5-6]。虽然直流电沉积法制备Ni-P-W合金镀层具有沉积速度快的特点,但是镀液的覆盖能力、深镀能力较差,不适合在形状复杂零件的表面上进行电镀加工。此外,直流电沉积法制备Ni-P-W合金镀层时,由于存在浓差极化现象,限制了镀速和P含量的进一步提高,镀层内应力较大[7]。脉冲电沉积法可以减小浓差极化,提高阴极电流密度和阴极电流效率,提高镀速,并能有效地减小或消除氢脆,减小孔隙率,可以获得晶粒细小的优质镀层。脉冲电沉积工艺参数对镀层的性能具有较大的影响,选择合适的工艺参数,对提高镀层综合质量和性能十分关键。衡量镀层质量和性能的指标较多,脉冲电沉积工艺参数优化属于多工艺目标优化问题,传统的优化方法难以实现。因此,本文提出了一种改进的TOPSIS法对脉冲电沉积Ni-P-W合金工艺参数进行多目标优化。

1 试验设计与试验方法

试验基材为Q345钢板,尺寸为20 mm×12 mm×4 mm;以Q345钢板为阴极,不锈钢为阳极,极板间距为50 mm。脉冲沉积电源为SMD型数控双脉冲电源;搅拌器装置为JJ-1电动搅拌器,搅拌速度为200 r/min。

基材预处理流程为:粗磨→精磨→抛光→去油脱脂→蒸馏水冲洗→除锈→蒸馏水冲洗→活化→蒸馏水冲洗→烘干。镀液配方为:NiSO4·6H2O,70 g/L;Na3WSO4·2H2O,80 g/L;NaHzPO2·H2O,20 g/L;Na3C6H5O7·H2O,100 g/L。

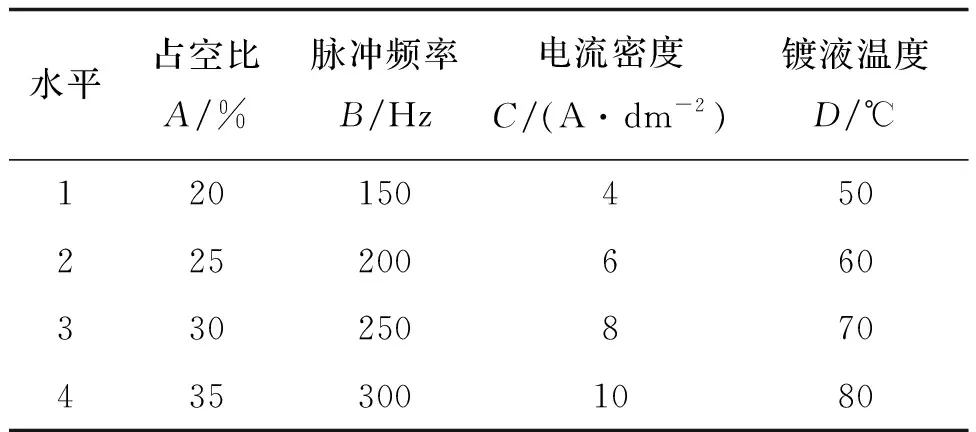

电镀工艺参数为:占空比20%~35%,脉冲频率150~300 Hz,电流密度4~10 A/dm2,电镀温度50~80 ℃,pH值5.5。其中,以占空比(A)、脉冲频率(B)、电流密度(C)、电镀温度(D)为电化学沉积优化工艺参数,设计一个4因素4水平的正交试验(L416),试验设计如表1所示。Ni-P-W合金镀层性能的指标较多,本文以镀层的表面硬度(x1)、磨损量(x2)、结合强度(x3)、腐蚀速率(x4)4个主要性能指标作为综合优化工艺的目标。

表1 电脉冲沉积试验设计

电镀过程为:将阴极试样放入镀液中,按设计值调节电镀工艺参数,其中,镀液温度由电热恒温水浴锅进行控制,在沉积过程中,连续不停搅拌渡槽,沉积3 h施镀完毕后取出样件,用去离子水冲洗干净,烘干后用于测试镀层各项性能。用HV-1000显微维氏硬度计测量镀层表面硬度。磨损量和结合强度试验在MMS-2A屏显式磨损试验机上进行,对磨件直径为10 mm的GCr15合金球,转速为560 r/min,施加载荷为10 N,摩擦半径为4 mm,加载时间20 min。镀层腐蚀试验在5% NaCl和10%的H2SO4混合溶液中进行,腐蚀时间240 h,试验结果如表2所示。

2 改进的TOPSIS法

2.1 TOPSIS简介

TOPSIS法(Technique for Order Preference by Similarity to Ideal Solution)是系统工程中多目标决策分析的一种常用方法,它以参照系为基础,通过分析评价对象与参照系的关系来衡量评价对象的优劣。其中正理想解和负理想解是TOPSIS法的两个基本概念。所谓正理想解是一设想的最优的解(方案),它的各个属性值都达到各评价对象中的最好的值;而负理想解是一设想的最劣的解(方案),它的各个属性值都达到各评价对象中的最坏的值。评价对象的排序规则是把各评价对象与正理想解和负理想解做比较,若其中有一个评价对象最接近正理想解,而同时又远离负理想解,则该评价对象是评价对象中最好的方案,否则为非最优解。

表2 电脉冲沉积试验结果

2.2 TOPSIS法的改进

传统的TOPSIS法对距离的计算采用的是欧氏距离公式,它是建立在所有属性指标数据相互独立的基础之上,即各决策方案中,属性指标数据之间不存在线性相关性,而实际问题中,决策对象属性指标数据不可避免地存在一定的相关性,这样就给决策结果的客观性带来了一定的影响,属性指标数据间的相关性越大,这种影响就越大,决策的合理性和科学性也就越值得质疑。因此,本文采用马氏距离对传统的TOPSIS法中的距离计算方法进行改进。马氏距离是表示数据的协方差距离,它是一种有效的计算两个对象相似度的方法,与欧式距离不同的是它考虑到各种属性指标数据之间的联系,并且独立于测量尺度,不受量纲影响,更能贴切反映客观实际情况。

设有n个决策对象y1,y2,…yn,决策对象具有m个属性指标x1,x2,…xm,这m个属性的协方差矩阵为∑,则决策对象yi和yj的马氏距离计算公式为[8-9]:

(1)

当各属性指标不相关时,协方差矩阵∑为单位矩阵I,此时马氏距离变为欧式距离,可见,欧式距离为马氏距离的特例。

2.3 TOPSIS法优化原理

利用TOPSIS法对脉冲电沉积Ni-P-W合金镀工艺参数进行多目标优化,就是利用TOPSIS法多属性决策的原理,将各单工艺目标视为决策对象的多属性指标,通过权重求和的形式将单工艺目标组合成综合工艺目标,使多工艺目标优化问题转化为单工艺目标优化问题。将每一个试验方案看作一个决策方案,在所有试验方案中,将单工艺目标最优的值挑选出来组成正理想解,最差的值则构成负理想解,然后将各试验方案与正、负理想解进行比较,得到它们与正理想解相似程度的度量指标——贴近度,最后计算出各工艺参数在不同水平下的平均贴近度,以此判断工艺水平的优劣,平均贴近度最大的工艺水平为最优水平,从而得到最佳的工艺参数组合,实现对工艺参数的多工艺目标优化。

2.4 TOPSIS法优化步骤

2.4.1 数据规范化处理

虽然马氏距离计算对指标的量纲和数量级没有特殊要求,但如果指标权重采用客观赋权法,直接运用会给求权带来一定的影响,文中采用离差最大化求单工艺目标的权重,它属于客观赋权法的范畴,故需要对原始数据进行规范化处理。属性指标一般分为二类:效益型指标和成本型指标。所谓效益型指标就是指标值越大越好;成本型指标则是指标值越小越好。对于不同类型的指标,数据规范化方式不同。

当xij为效益型数据时,数据规范化方法为:

(2)

当xij为成本型数据时,数据规范化方法为:

(3)

式中,xij为第i个样本第j个指标的原始数据,rij为第i个样本第j个指标的规范化数据;i=1,2,…,n;j=1,2,…,m。

在脉冲电沉积Ni-P-W合金4个工艺目标中,表面硬度x1,结合强度x2为效益型数据,磨损量x3,腐蚀速率x4为成本型数据,分别按式(2)和式(3)进行规范化处理,试验数据规范化结果如表3所示。

表3 规范化数据及加权规范化数据

2.4.2 确定单工艺目标的权重

离差最大化方法确定单工艺目标的权重,是以指标取值的差异性决定权重的大小,若评价对象某个属性指标的取值差异越小,说明该属性值对评价结果所起的作用越小,应该赋予越小的权重;反之,则说明该属性值对评价结果所起的作用越大,应赋予越大的权重。

采用离差最大化求解得到的指标单位化权重向量为:

(4)

归一化处理的指标权重为:

(5)

式中,wj为第j个评价指标的权重(j=1,2,…,m),∑wj=1。

由式(4)、式(5)求出的单位化权重向量和权重分别为:

wj=[0.20161,0.28240,0.24394,0.27205]。

2.4.3 计算加权规范数据

加权规范数据为各单工艺目标规范化数据与之对应的权重之积,即

vij=wj·rij。

(6)

式中,vij为第i样本第j单工艺目标的加权规范化数据。

由式(6)求出的加权规范化数据如表3所示。

2.4.4 确定正、负理想解

正理想解为所有决策对象中属性值最优者,负理想解为所有决策对象中属性值最劣者,即:

根据表3中的加权规范化数据,得到正、负理想解分别为:

2.4.5 计算各方案到正、负理想解的距离

各方案到正理想解的距离为:

(7)

各方案到负理想解的距离为:

(8)

由式(7)、式(8)计算得到各方案到正、负理想解的距离如表4所示。

表4 各试验方案到正、负理想解的距离和正理想贴近度

2.4.6 计算各方案与正理想解的贴近度

各方案与正理想解的贴近度为:

(9)

由式(9)计算得到各方案与正理想解的贴近度如表4所示。

2.4.7 工艺参数优化

脉冲电沉积Ni-P-W合金工艺参数的优化就是根据各工艺参数不同工艺水平对应的贴近度来确定。各工艺参数在不同工艺水平下的平均贴近度如表5所示。

表5 不同水平的综合工艺目标平均贴近度

由表5可知:

占空比对合金镀层综合性能影响的贴近度排序为:FA3>FA4>FA2>FA1;

脉冲频率对合金镀层综合性能影响的贴近度排序为:FB3>FB2>FB4>FB1;

电流密度对合金镀层综合性能影响的贴近度排序为:FC3>FC2>FC4>FC1;

镀液温度对合金镀层综合性能影响的贴近度排序为:FD2>FD1>FD3>FD4。

因此,最佳工艺参数组合为A3B3C3D2,即占空比为30%、脉冲频率为250 Hz、电流密度为8 A/dm2、镀液温度为60 ℃。

从表5中的平均贴近度极差还可以了解4个工艺参数对综合优化工艺目标的影响程度,对综合优化工艺目标影响由大到小的脉冲沉积Ni-P-W合金工艺参数排序为脉冲频率、占空比、电流密度、镀液温度。

各工艺参数不同工艺水平对综合工艺目标的影响如图1所示。

图1 工艺参数不同工艺水平对综合工艺目标的影响

2.4.8 验证试验

以优化的工艺参数进行脉冲沉积验证试验,即以占空30%、脉冲频率250 Hz、电流密度8 A/dm2、镀液温度60 ℃为工艺参数进行脉冲沉积,测试镀层相关各项性能,并与正交试验设计中平均贴近度最大组(第11组,参数组合为A3B3C1D2,平均贴近度为0.653 65)的结果进行对比,结果如表6所示。

表6 验证试验结果及比较

从表6可知,与正交试验设计中平均贴近度最大组相比,优化后的工艺参数使得镀层表面硬度提高了8.14%,结合强度提高了5.32%,磨损量减小了4.26%,腐蚀速率减小了6.25%,充分证明了优化结果的有效性。镀层组织形貌如图2所示,从图2可见,镀层颜色均匀,表面光滑,组织致密。

图2 镀层组织形貌图

3 结论

(1)在以镀层表面硬度、结合强度、磨损量、腐蚀速率为综合优化工艺目标下,电脉冲沉积Ni-P-W合金最佳工艺参数为:占空比30%、脉冲频率250 Hz、电流密8 A/dm2、镀液温度60 ℃。

(2)对电脉冲沉积Ni-P-W合金综合性能影响由大到小的脉冲沉积工艺参数排序为:脉冲频率、占空比、电流密度、镀液温度。

(3)采用优化工艺参数电脉冲沉积Ni-P-W合金与最优试验设计组相比,表面硬度提高了8.14%,结合强度提高了5.32%,磨损量减小了4.26%,腐蚀速率减小了6.25%。

参考文献:

[1] 陈叶,费敬银,王磊.脉冲电沉积法制备高P镍基合金镀层[J].中国腐蚀与防护学报,2012,36(6):501-506.

[2] 朱玲玲,彭成章,张晓菲.工艺因素对脉冲电沉积Ni-P合金镀层组织及性能的影响[J].湖南科技大学学报(自然科学版),2011,26(2):27-30.

[3] 周永莉,赵卫民,张永汗.二次正交旋转组合法优化Ni-W-P脉冲电沉积工艺[J].材料保护,2016,49(9):46-50.

[4] 马春阳,丁俊杰,楚殿庆.脉冲电沉积工艺参数对Ni-SiC复合镀层性能的影响[J].兵器材料科学与工程,2012,35(4):65-67.

[5] 常季,陈吉,崔霄.脉冲电沉积Fe-Cr合金镀层性能的研究[J].电镀与环保,2016,36(6):17-19.

[6] 孙晓东,赵芳霞,张振忠.脉冲电沉积工艺参数对Ni-W-P合金镀层性能的影响[J].电镀与环保,2012,32(3):7-10.

[7] 王宁,金明江,李家瑶.脉冲电沉积制备Fe-Pd合金薄膜[J].材料科学与工程学报,2014,32(3):324-330.

[8] 许子杰,任光亮.基于马氏距离的相位噪声抑制算法[J].华中科技大学学报(自然科学版),2017,45(4):112-115.

[9] 关宏艳,李宗坤,葛巍,等.基于加权广义马氏距离的TOPSIS方法在水库防洪调度决策中的应用[J].天津大学学报(自然科学与工程技术版),2016,49(12):1276-1281.