基于遗传算法与神经网络微电阻点焊工艺参数优化

2018-06-29高星鹏王宇盛童国权

高星鹏 陈 峰 王宇盛 黄 翔 童国权

(1 南京航空航天大学机电学院,南京市 210016)(2 成都飞机工业(集团)有限责任公司,成都市 610000)

0 引言

20世纪50年代以来,钛合金在航空航天领域中的应用越来越广泛[1]。航空航天中的众多产品必须采用点焊方法来连接[2],高超声速飞行器是航空航天领域重要的发展方向之一,其中应用于飞行器结构外部热防护系统(TPS)的金属蜂窝板的瓦楞板箔材精密微连接技术是限制其进一步应用的关键技术。其中微电阻点焊由于其高效率、低能耗、易于实现自动化等优点,被认为是焊接金属箔材的最有效的方法。目前被广泛应用于精密电子、医疗器械、航空航天等领域。如图1所示为钛合金蜂窝板的结构示意图,该蜂窝板是由两块0.8 mm厚的TC4面板和单层壁厚为0.05 mm的TC1蜂窝芯体钎焊而成,应用于热防护系统的内侧,主要起着承压和隔热作用,其中微电阻点焊主要应用于瓦楞板之间的连接。电阻点焊是一个非常复杂的过程,很难建立准确的数学模型[3]。D.Afshari等[4]人利用人工神经网络预测AZ31镁合金电阻点焊焊点的焊核直径,WAN Xiaodong等[5]人利用BP和径向基神经网络建立了0.4 mm厚TC2板材微电阻点焊焊接接头质量的预测模型,均获得了良好的预测效果。

通常只通过焊点的剪切力来评价焊点的力学性能,但在特定的载荷条件下,焊点会承受一定的剥离力[6],利用BP神经网络建立点焊工艺参数与焊点力学性能的复杂模型,充分发挥BP神经网络的非线性映射能力[7-8],准确地描述点焊工艺参数与焊点接头质量空间的映射关系[9-10],同时结合遗传算法的全局寻优能力,获得点焊工艺参数的最优搭配,保证焊接质量。通过剪切力和剥离力来评价焊点综合力学性能,涉及到工艺参数的多目标优化,但对于同一组参数,剪切力和剥离力一般不能同时达到最优值,因此可以根据实际应用环境或工程经验分别赋予剪切力和剥离力相应的权值,可以将双优化目标转化为单优化目标[11]。本文以蜂窝板平面压缩为应用背景,在之前对蜂窝板的平压模拟研究中发现,在平压过程中,面板主要承受水平方向的剪切力;蜂窝芯主要承受竖直方向的正压力,即主要承受焊点的剪切力,只有在压溃阶段会承受水平方向的剥离力,所以这里主要研究焊点剪切力的影响,而达到平压极限载荷时并不是所有焊点都发生了失效,每个焊点承受的剪切力和剥离力均不相同,所以每个焊点的权值分配也不相同,因此这里设定了一个典型权重0.8和0.2。以用来验证多目标优化方法的可行性。

以0.05 mm厚TC1箔材为研究对象,通过正交试验结果的极差分析研究焊接参数分别对微电阻点焊焊点剪切力和剥离力的影响;之后通过BP神经网络建立了剪切力和剥离力混合目标预测模型;最后采用遗传算法对训练好的模型进行极值寻优,得出最优参数,并与正交优化结果进行对比,通过试验验证遗传算法优化的准确性。

1 实验

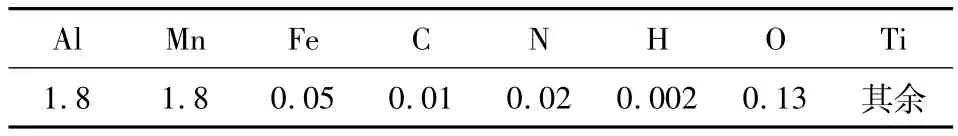

采用TC1钛合金箔材,其化学成分如表1所示。根据YB/T4334标准[12],拉剪试件尺寸为230 mm×12.5 mm×0.05 mm,如图 2(a)所示;剥离试样尺寸如图2(b)所示。

表1 TC1钛合金化学成分Tab.1 Chemical composition of TC1 质量分数/%

采用直径为5 mm的Cu-Cr-Zr合金圆形电极来焊接箔材,焊前用丙酮溶液清洗后晾干,采用正交试验以优化试验方案,在试验过程中发现,在微电阻焊接中保压时间对拉伸-剪切力的影响较小,因此保压时间取默认值1 000 ms;当电流在500 A以下时,会产生界面破坏;电流在500~800 A时,会发生撕裂破坏;电流在大于800 A时,会发生电极粘附现象。当电流略超过800 A时,由于焊核尺寸的进一步增大,剪切力会略有提高,但其离散性明显增大。同时电极粘附现象也随着电流的增大而愈加明显。为了得到焊接性能良好,可靠且利于加工的焊点,焊接电流的范围设定为500~800 A。选取焊接电流、电极压力、爬坡时间、焊接时间为4种主要因素,每个因素选取三个水平,选用L27正交试验表。微电阻点焊焊接工艺参数及正交试验结果如表2所示。在岛津(SHIMADZU)AG-IS拉伸试验机上进行拉剪力和剥离力试验,每组实验重复3次,取其平均值。

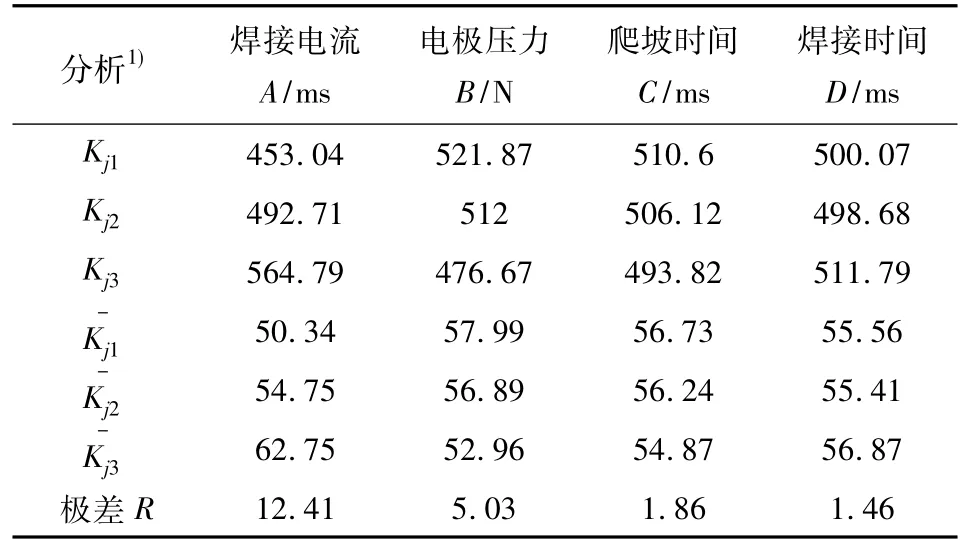

表2 焊接工艺参数及正交试验结果1)Tab.2 Parameters of weld procedure and orthogonal test results

2 焊接工艺参数对焊接性能影响

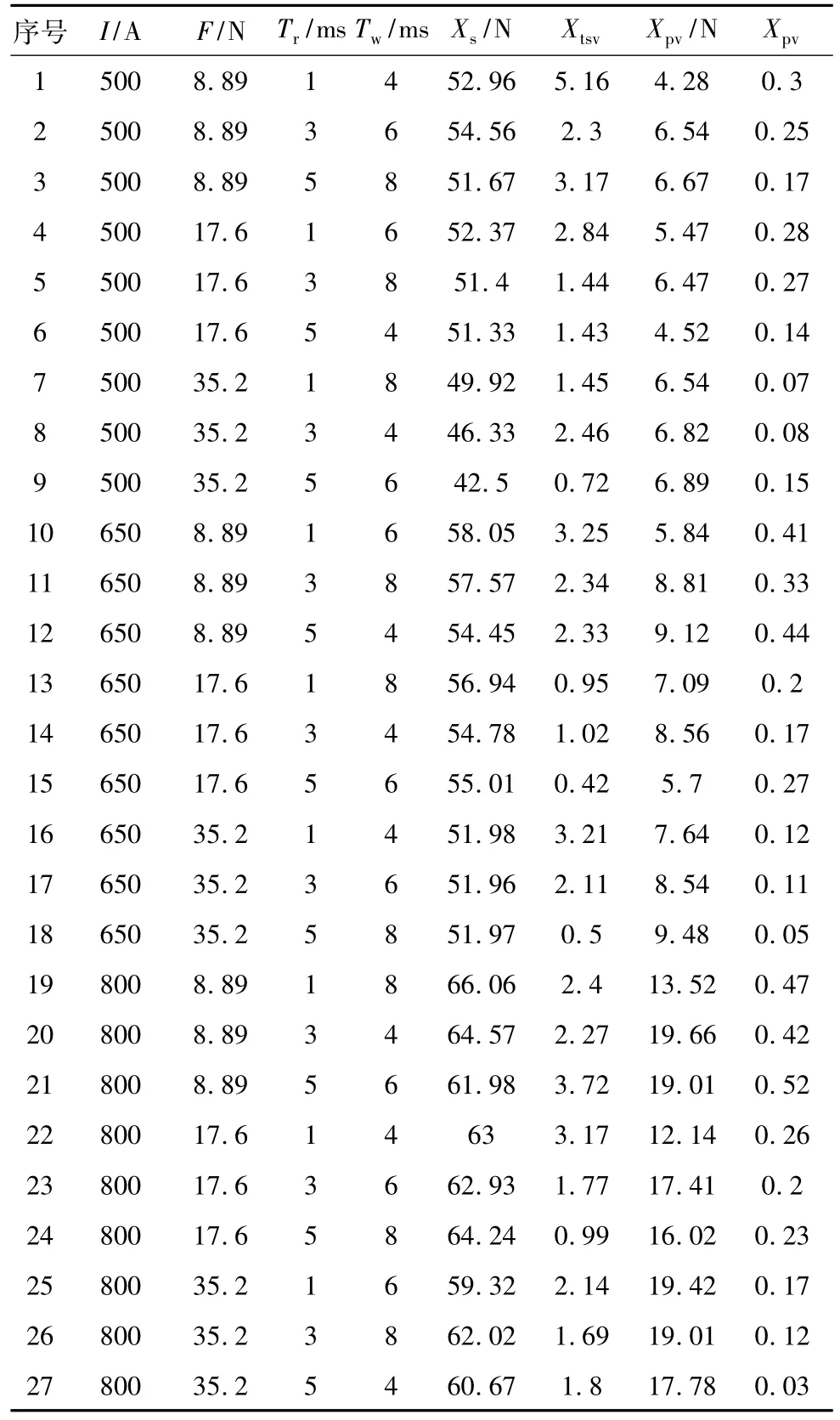

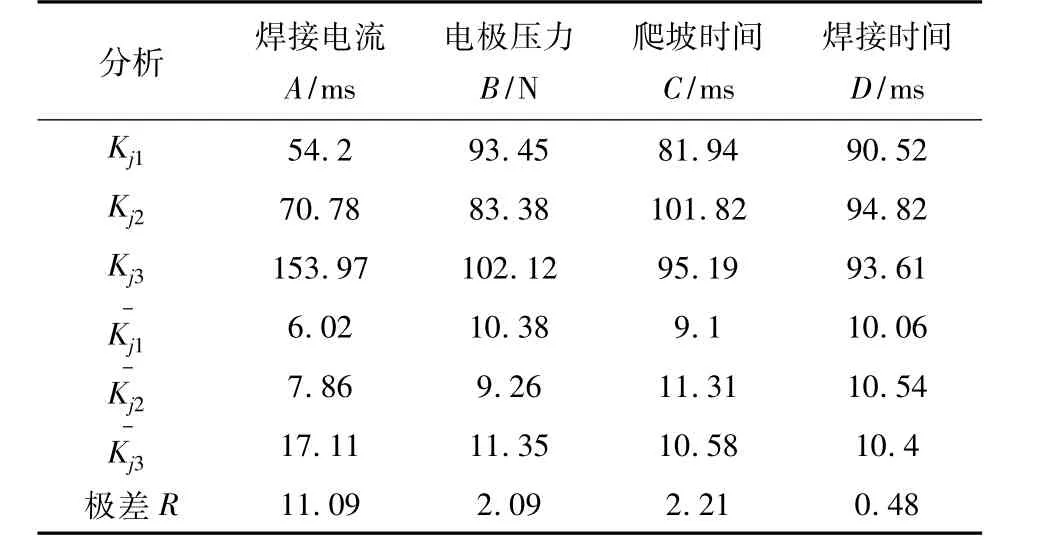

通过对表2正交试验结果进行极差分析,其分析结果如表3和表4所示。

表3 剪切力正交试验分析Tab.3 Orthogonal experimental analysis of shear force

表4 剥离力正交试验分析Tab.4 Orthogonal experimental analysis of peel force

2.1 对拉伸-剪切力的影响

由表3看出:焊接电流的极差值达到了12.41,远大于其他三个因素,排序为A>B>C>D,对焊点剪切力影响最大的是焊接电流,随后是电极压力、爬坡时间,焊接时间对剪切力的影响最小。可以发现在微电阻与常规电阻点焊中,工艺参数对焊点剪切力的影响不同。焊接电流和电极压力是影响焊点剪切力大小的重要因素,通过改变焊接电流和电极压力可以有效地对焊点剪切力进行控制;爬坡时间和焊接时间的影响较小。

2.2 对剥离力的影响

从表4看出,极差大小排序为A>C>B>D,对焊点剥离力影响最大的是焊接电流,随后是爬坡时间、电极压力,焊接时间对剥离力的影响最小;焊接电流的极差较大,表明焊接电流是影响焊点剥离力的重要因素,通过改变焊接电流可以有效地对焊点剪切力进行控制;电极压力和爬坡时间的极差相近,表明两者对焊点剪切力的影响程度相近;焊接时间对焊点剪切力的影响最小。

3 BP神经网络模型的建立

3.1 神经网络结构

将焊接电流、电极压力、爬坡时间、焊接时间作为BP神经网络模型的输入量,焊点剪切力和剥离力的混合目标值作为BP神经网络模型的输出量,通常任意的n维到m维的映射都可以通过一个3层的BP网络来完成[13],增加网络的层数一方面可以降低误差、提高精度,但同时也使网络更加复杂,从而降低了训练效率[14]。因此建立了3层前向网络,一个输入层、一个隐层、一个输出层的BP网络。隐含层的节点数量可以根据经验参照以下公式进行确定:

式中,l为隐含层的节点数,为要求的值;n为输入层的节点数,即输入的四个因素,取4;m为输出层的节点数,即要求的混合目标值,取1;a为1~10区间内的常数。可以看出,经过多次尝试,当隐含层的节点数为4时,预测值与测试值误差最小,故选4。图3为建立好的BP模型。

3.2 BP神经网络训练和预测

利用Matlab软件将正交试验的27组数据中的18组作为训练样本对BP神经网格进行训练[15],由于四个输入参数具有不同的物理意义,数量级相差较大,为提高预测值的准确度,建模时对所有数据进行了归一化处理,网络输出时通过反归一化得到,并将这27组数据全部设为测试样本来检验网络的性能。设定目标误差为1×10-9,最大迭代次数为1 000,训练函数采用trainlm,输入层与隐层以及隐层与输出层的传递函数分别为tansig和purelin。图4为网络训练过程,由图4可知,经6次训练网络可达到要求。测试结果如图5所示。由图可知,最大预测误差小于4%,说明网络具有较高精度和预测能力。

4 点焊工艺参数遗传算法优化

遗传算法(GA)是通过模拟自然进化的过程,按照适者生存和优胜劣汰的原理来进行全局优化的方法,从而获得最优解。

4.1 遗传算法优化

将混合目标值作为目标函数,结合BP神经网络及遗传算法,对混合目标值进行全局寻优,其流程图如图6所示。通过MATLAB软件自带的gatool工具箱,对混合目标值进行极值寻优,从而获得最优参数组合,设置种群大小为50,变异概率为0.2,交叉概率为0.8,经运算后,获得最优个体。

4.2 优化结果分析及验证

图7为优化过程中适应度值变化曲线,经过137次循环迭代之后,获得寻优结果为55.73 N。此时最优点焊工艺参数组合为:焊接电流800 A、电极压力8.89 N、爬坡时间 1.608 ms、焊接时间 8 ms。

为验证遗传算法寻优结果的可靠性,对该工艺参数组合进行点焊试验,并进行拉剪力和剥离力试验,将其换算后与预测值进行比较,如表5第一组数据所示,预测模型的误差小于4%,说明利用遗传算法寻优获得的结果是可靠的。

表6为混合目标正交分析表,可以得出混合目标的最优组合为A3B1C2D3,对应参数分别为焊接电流800 A,电极压力8.89 N、爬坡时间3 ms、焊接时间8 ms,如表5第二组数据所示,在此参数下进行剪切力、剥离力试验,测量三次取平均值,计算出混合目标值为55.68 N,小于遗传算法寻优得出的试验值,通过遗传算法可以更精确地获得最优参数。

表5 遗传算法寻优精度Tab.5 Optimization accuracy of genetic algorithm

表6 混合目标正交试验分析Tab.6 Orthogonal experimental analysis of peel force

5 结论

(1)对焊点剪切力影响最大的是焊接电流,其次是电极压力和爬坡时间,焊接时间的影响最小。

(2)对焊点剥离力影响最大的是焊接电流,其次是爬坡时间和电极压力,焊接时间的影响最小。

(3)基于点焊试验数据与BP神经网络,建立了0.05 mm厚TC1箔材精密微电阻点焊工艺参数与焊点质量之间的模型,预测误差小于4%。

(4)利用遗传算法(gatool)对电阻点焊工艺参数与焊接质量模型进行优化,充分发挥遗传算法的全局寻优能力,可以获得最优点焊工艺参数组合。

(5)可以通过BP神经网络+遗传算法对多目标进行优化,并应用到工程实际中。

[1]付艳艳,宋月清,惠松骁,等.航空用钛合金的研究与应用进展[J].稀有金属,2006,30(6):850-856.

[2]严铿,方圆.工艺参数对填充式搅拌摩擦无匙孔点焊性能的影响[J].焊接学报,2010,31(10):93-96.

[3]龙振华,程蓉.基于人工智能的薄板电阻点焊数值分析及工艺参数优化[J].组合机床与自动化加工技术,2013(6):139-141.

[4]AFSHARI D,TALEBI H.Prediction of nugget size for resistance spot weld of Mg alloys using artificial neural network[J].Journal on Material Science,2015,3(1):8.

[5]WAN X,WANG Y,ZHAO D,et al.A comparison of two types of neural network for weld quality prediction in small scale resistance spot welding[J].Mechanical Systems and Signal Processing,2017,93:634-644.

[6]PARK J M,KANG H T.Prediction of fatigue life for spot welds using back-propagation neural networks[J].Materials& Design,2007,28(10):2577-2584.

[7]钱和平.基于神经网络铝基复合材料焊接接头力学性能分析[J].电焊机,2014,44(11):103-105.

[8]ROLICH T,AJATOVI A H,PAVLINI D Z.Application of artificial neural network(ANN)for prediction of fabrics’extensibility[J].Fibers and Polymers,2010,11(6):917-923.

[9]王宸煜,黄金河.基于人工神经网络的点焊工艺参数选择和质量预测[J].吉林大学学报(工),1999(1):31-34.

[10] MARTN,TIEDRA PD,LPEZ M.Artificial neural networks for pitting potential prediction of resistance spot welding joints of AISI 304 austenitic stainless steel[J].Corrosion Science,2010,52(7):2397-2402.

[11]孙丽.基于遗传算法BP神经网络的多目标优化方法[J].激光杂志,2016,37(8):123-128.

[12]金属箔材室温拉伸试验方法[S].2013.

[13]傅荟璇,赵红,等.Matlab神经网络应用设计[M].北京:机械工业出版社,2010.

[14]朱文志,胡德安,陈益平,等.基于遗传算法与神经网络的电阻点焊工艺参数优化的研究[C]//第十五次全国焊接学术会议论文集.青海:中国机械工程学会,2010:232-236.

[15]PASHAZADEH H,GHEISARI Y,HAMEDI M.Statistical modeling and optimization of resistance spot welding process parameters using neural networks and multi-objective genetic algorithm[J].Journal of Intelligent Manufacturing,2016,27(3):549-559.