高节能低排放型温拌沥青混合料的应用

2018-06-29闫新勇

闫新勇

(河北交通职业技术学院,河北 石家庄 050091)

0 引 言

传统热拌沥青混合料具有较好的路用性能,被广泛应用到现代城市道路施工中。但是,在具体的生产应用中会释放烟雾,对环境造成影响,同时其控温需求会加大能源的消耗,亟需改进与完善。这种情况下,高节能低排放型温拌沥青混合料应运而生,国内外均对其展开了相关研究。

国外对高节能低排放型温拌沥青混合料的研究开始于20世纪90年代,《京都议定书》的签订是欧洲许多国家承诺减少温室气体排放的标志,而热拌沥青则成为其中节能减排的标志和处理目标。在实际的生产中,高节能低排放型温拌沥青混合料的气体排放和能耗,均明显低于热拌沥青混合料;因此,国外诸多科学家均投入到对温拌沥青混合料的研究中。1995年,研究出温拌沥青混合料,且试验证明其具有较好的性能,能够与热拌沥青混合料相媲美,但成本相对较高。随着研究的不断深入,美国于2011年制定出了温拌沥青混合料的级配设计以及性能测试规范,对温拌沥青混合料的设计和施工具有重要的指导作用[1-3]。

国内对高节能低排放型温拌沥青混合料的研究起步相对较晚,于2005年11月在北京试铺成功。2006年夏天,于上海成功铺筑,拌和温度为120 ℃左右,摊铺温度为95 ℃左右,在施工过程中未出现异味和温度过高的情况。2007年,温拌沥青混合料正式被应用到国内公路施工中。2010年,国内将温拌沥青混合料与再生结合试验,其旧料掺入比为30%,出料温度为130 ℃,摊铺温度为110 ℃~120 ℃,通车后检测路面的各项指标,均能够符合通车的基本标准,效果显著[4-6]。

节能与环保是当今社会发展的主流,为满足节能、低碳、环保和绿色的基本需求,道路施工对路用沥青的需求也发生了明显的变化,传统的热拌沥青由于对环境的污染和能源的消耗而被人所诟病。高节能低排放型温拌沥青混合料符合节能环保、低碳理念的标准与需求,具有较高的应用价值和实践意义[7-8]。

本文通过室内沥青及沥青混合料试验,研究不同温拌剂掺配比例对沥青三大指标和布氏旋转黏度的影响,以及不同击实温度对沥青混合料空隙率及马歇尔稳定度的影响;进而确定温拌剂的最佳掺配比例以及沥青混合料最佳击实温度,并验证其路用性能;最后铺筑温拌沥青混合料试验路,检测路面各项指标。

1 温拌沥青的性能

1.1 试验方案

试验沥青为胜利油田产70#基质沥青,温拌剂为中路高科(北京)公路技术有限公司生产的RH温拌沥青改性剂。试验目的是测定沥青的三大指标和沥青的布氏旋转黏度。试验和分析的依据是《公路

工程沥青及沥青混合料试验规程》(JTJ E20—2011)和《公路沥青路面施工技术规范》(JTJ F40—2004)。70#基质沥青的主要技术指标见表1。

表1 基质沥青的技术指标和测试结果

1.2 温拌沥青的基本性能

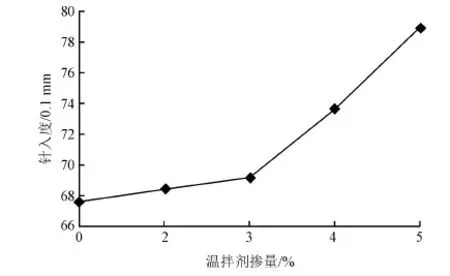

沥青三大指标(针入度、软化点、延度)与沥青的使用性能有着密切的关系,对沥青的高温和低温稳定性有着重要的影响。试验中将温拌剂按照掺配比例0、2%、3%、4%、5%分别加入70#基质沥青中制备成温拌改性沥青,人工搅拌5 min左右,以确保温拌改性剂能够充分溶解入沥青中。测试温拌沥青的针入度、软化点、延度,结果如表2、图1~3所示。

表2 温拌沥青三大指标测试值

图1 针入度随RH掺量的变化曲线

图2 软化点随RH掺量的变化曲线

图3 延度随RH掺量的变化曲线

分析数据及图表可知:不同掺量的RH温拌改性剂加入到70#基质沥青中后,沥青的25 ℃针入度随之增大,且随着RH掺配比例的增加而逐渐增大,温拌剂掺配比例在3%以内时,针入度变化较平缓,超过3%后,上升幅度较大;随着温拌剂掺量的增加,沥青的软化点随之升高,且变化趋于线性;沥青的5 ℃延度随着RH掺配比例的增加而降低,温拌剂掺配比例在3%以内时,延度变化较平缓,超过3%后,降低幅度较大。这说明温拌剂增强了沥青的温度敏感性,提高了沥青的高温性能,对低温性能略有影响[9-11]。当RH掺配比例超过3%以后,针入度、延度变化幅度较大,建议RH掺配比例不超过3%。

1.3 温拌沥青的布氏旋转黏度

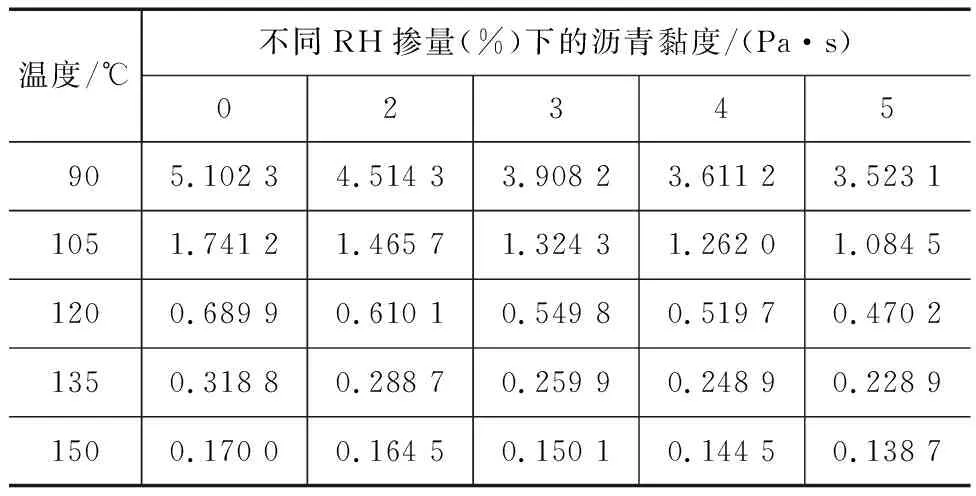

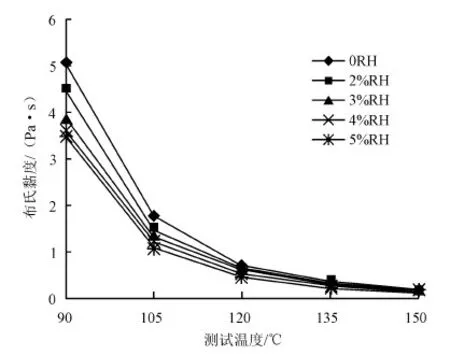

沥青混合料的压实难易程度受到沥青黏度的影响。温拌剂对沥青黏度的影响,将直接关系到沥青路面的压实效果,故针对不同掺配比例的RH温拌沥青进行布氏黏度测试试验,测得的黏度如表3和图4所示。

表3 温拌沥青的黏度测试结果

图4 布氏黏度值随RH掺配比例的变化

通过分析数据及图表可知:随着沥青温度的升高,其布氏黏度值逐渐降低;在相同的温度下,布氏黏度值的降幅随着RH温拌剂掺配比例的增加而减小,说明添加RH温拌剂有利于改善沥青的高温黏度和路面的摊铺压实工作。当RH温拌剂的掺配比例超过3%时,对沥青的黏度降低效果不明显,从黏度效果及经济性方面考虑,RH温拌剂掺配比例不宜大于3%。

2 温拌沥青混合料的性能

2.1 试验方案

试验采用AC-13C型沥青混合料,油石比为4.7%,在70#基质沥青中添加RH温拌沥青改性剂,添加比例为3%。在不同的击实温度下成型试件,进行相应的空隙率与稳定度测试,通过与热拌沥青混合料(击实温度为145 ℃)对比,确定温拌沥青混合料的击实温度,并进行路用性能检测。AC-13C型矿料级配见表4。

表4 AC-13C型矿料级配

2.2 温拌沥青混合料击实温度的确定

对AC-13C型沥青混合料添加3%的温拌剂,在击实温度为100 ℃、110 ℃、120 ℃、130 ℃、145 ℃下分别成型马歇尔试件,测定其空隙率和马歇尔稳定度,并与热拌沥青混合料的性能进行对比,结果如表5、6和图5、6所示。

由分析数据及图表可知:随着击实温度的降低,空隙率逐渐增大,马歇尔稳定度逐渐降低,在降低25 ℃(即击实温度为120 ℃)时,温拌沥青混合料的空隙率及稳定度基本与热拌沥青混合料相当,建议选择温拌剂掺配比例为3%,击实温度为120 ℃。

表5 温拌沥青混合料的空隙率及稳定度

表6 热拌(145 ℃)沥青混合料的空隙率及稳定度

图5 空隙率与击实温度的关系

2.3 温拌沥青混合料的路用性能检测

依据本文试验结果,选用温拌剂掺配比例为3%、击实温度为120 ℃,制备温拌沥青混合料试件并进行试验,与热拌沥青混合料性能进行对比,结果如表7所示。

由表7可知:添加RH温拌沥青改性剂后,温拌

图6 马歇尔稳定度与击实温度的关系

沥青混合料与热拌沥青混合料相比,马歇尔稳定度变化不大,残留稳定度及冻融劈裂残留强度比基本相当,说明水稳定性能基本未受影响;动稳定度有一定提高,说明高温性能有所改善;最大弯拉应变有小幅降低,说明温拌剂对低温性能稍有影响,但仍能满足规范对沥青混合料性能的要求。

表7 温拌沥青混合料与热拌沥青混合料性能比较

3 温拌沥青混合料试验路铺筑

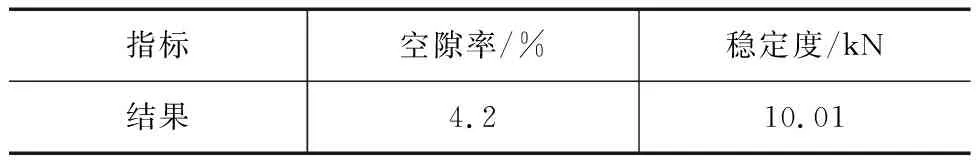

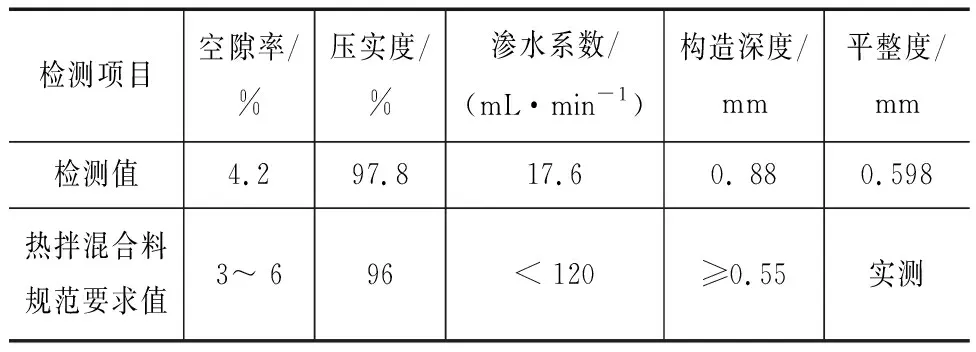

2017年10月下旬,在石家庄市鹿泉区某市政路铺筑了温拌AC-13C沥青混合料试验段,施工过程中各阶段温度见表8,试验路的各项指标检测结果见表9。

表8 试验路施工过程温度控制 ℃

表9 温拌沥青混合料试验路检测结果

试验路检测结果表明, 温拌沥青混合料各项指标均能满足相应的热拌混合料的规范要求。

4 结 语

(1)通过研究添加不同掺配比例RH温拌剂的沥青的三大指标和布氏旋转黏度,确定温拌剂掺配比例为3%;添加RH温拌剂有利于提高沥青的高温性能,对沥青的低温性能稍有不利影响,并且可以显著降低沥青布氏黏度,改善压实特性。

(2)通过研究不同击实温度下温拌沥青混合料的空隙率及马歇尔稳定度,得到在RH温拌剂掺配比例为3%的条件下,温拌沥青混合料击实温度可比热拌降低25 ℃,即击实温度为120 ℃。

(3)对添加RH温拌剂的沥青混合料的路用性能进行评价,在RH温拌剂掺配比例为3%、击实温度为120 ℃的条件下,温拌沥青混合料的高温性能有较明显提高,水稳定性能基本不受影响,低温性能稍有下降,但仍满足规范对沥青混合料的性能要求。

(4)通过试验路的铺筑,验证了在压实温度降低20 ℃~25 ℃左右的情况下,高节能低排放型温拌沥青混合料有较好的路用性能,可以满足规范对热拌沥青混合料的各项性能指标要求。

参考文献:

[1] 仰建岗.温拌沥青混合料应用现状与性能[J].公路交通科技:应用技术版,2006(8):26-28.

[2] 朱天白.节能低排放型温拌沥青混合料在寒冷地区的应用前景[J].当代化工,2015(6):1348-1349.

[3] 徐世法,颜 彬,季 节,等.高节能低排放型温拌沥青混合料的技术现状与应用前景[J].公路,2005(7):195-198.

[4] 吴超凡,曾梦澜,王茂文,等.添加Sasobit温拌沥青混合料的拌和与压实温度确定[J].湖南大学学报:自然科学版,2010,37(8):1-5.

[5] 杜少文,刘超飞.不同温拌添加剂对SBS改性混合料性能的影响[J].公路,2012(10):151-154.

[6] 王 鹏,黄卫东.采用DAT添加剂的温拌沥青拌合温度[J].长沙理工大学学报:自然科学版,2010,7(2):12-18.

[7] 陈 杰.温拌沥青技术节能减排量化评价[J].交通世界,2016(18):133-134.

[8] 郭 平,祁 峰,弥海晨.温拌沥青混合料的路用性能[J].长安大学学报:自然科学版,2010,30(3):10-13.

[9] 徐广莉,白 刚.节能低排放型温拌沥青混合料在寒冷地区的应用前景[J].吉林交通科技,2012(4):11-15.

[10] 程 玲,闫国杰,陈德珍,等.温拌沥青混合料摊铺节能减排效果的定量化研究[J].环境工程学报,2010,4(9):2151-2155.

[11] 吕 威.温拌改性剂对沥青及沥青混合料路用性能影响研究[D].西安:长安大学,2012.