禹门口黄河公路大桥大体积混凝土温控技术

2018-06-29郝良秋任思勉

郝良秋,任思勉

(中交隧道局第二工程有限公司,陕西 西安 710100)

0 引 言

大体积混凝土内部产生裂缝的最根本原因是水泥水化热产生的温度应力与收缩超出其抗拉强度。许多专家对俄罗斯Bratsk和Krasnoyarsk水电站进行试验,得出混凝土的轴向拉伸应变值的变化范围大致为0.5×10-4~1.0×10-4。

朱伯芳院士提出关于裂缝和应力控制的方法。王铁梦院士阐述了温度场计算理论与混凝土收缩预测公式,给出消除裂缝的理论依据及计算方法,并提出从施工、材料、结构地基等方面控制超长超厚混凝土结构裂缝的措施[1]。张子明对混凝土单边裂纹进行研究,得到裂纹在砂浆、骨料及界面中的扩展路径和试件的宏观应力应变曲线[2]。赵吉坤基于统计理论建立混凝土微观损伤和断裂数学模型[3]。黄达海根据试验资料导出由混凝土抗压强度、混凝土砂浆含量和混凝土的容重直接计算极限拉伸值的公式[4]。

大体积混凝土在施工期及运营期存在各种问题。由于混凝土内部温度高、温度梯度大,施工期间很容易发生开裂,使结构的耐久性降低,严重时会导致结构损坏无法使用,给国民经济以及人民的生命财产带来巨大的损失。

因此,大体积混凝土在施工阶段不仅要满足强度要求,更应该注重因温度变化在结构内产生的变形,改善混凝土的抗裂、抗渗和抗腐蚀性。温度变化会在混凝土内部产生很大的拉应力,使混凝土开裂,降低其耐久性[5]。在施工阶段研究混凝土裂缝的控制措施是非常有必要的。

本文依托的实体工程桥承台在春冬季节施工,相较于夏季施工混凝土内外温差更大,如何降低内外温差是保证承台施工质量的关键。因此采用新的工法确保大体积混凝土的质量,为减少混凝土内部发生裂缝提供安全保障。

1 工程概况

禹门口黄河公路大桥主桥为(245+565+245)m 三跨双塔双索面钢混叠合梁斜拉桥,全长1 055 m;主桥承台结构尺寸(横桥向、顺桥向、高)为:11#承台49 m×29 m×6 m、12#承台49 m×24 m×6 m;主桥承台混凝土均为大体积混凝土,混凝土标号为C40,且12#承台长宽比大于2∶1,长宽方向膨胀收缩量相差较大,应力集中在长边中部和边角。12#承台施工时间为冬季,环境温度较低,混凝土内表温差较难控制,出现裂缝的风险较大。

2 混凝土裂缝的成因及防治措施

大体积承台混凝土施工过程中,在内因(水化收缩、温度收缩、抗拉强度增长、弹性模量增长)、外部环境条件(气温、湿度、风速)、施工工艺等因素的共同影响下,可能产生3类裂缝:表面裂缝、深层裂缝及贯穿裂缝[6]。

就大体积承台混凝土施工过程温度控制的目的和混凝土开裂的机理而言,大体积混凝土施工过程中温控的本质是:控制大体积承台的温度拉应力小于同标号混凝土相应龄期时的抗拉强度。因此,大体积承台混凝土施工的温度控制主要体现在:通过提高原材料质量、优化配合比提升混凝土的抗裂性能;采取合理可行的措施降低大体积承台施工、养护过程中内外的拉应力[7-8]。

为保障大体积承台混凝土的施工质量,应根据实际情况进行合理的温度预测和温度应力分析,制定切实可行的温控方案,从而避免混凝土温度裂缝的产生。

3 温控措施实施情况

为达到温控要求,在原先制定的温控方案的基础上,采取了一系列有效措施,包括混凝土缓凝时间控制、浇注温度控制、混凝土通冷却水降温以及保温保湿养护等。

3.1 混凝土配合比优化

大体积承台混凝土温控效果受材料物理、化学性能的影响。以抗裂性能为核心进行大体积混凝土配合比设计,争取达到水化热低、体积稳定性好、初凝时间较长、耐久性好等要求[9]。针对设计的承台配合比提出了适当延长混凝土初凝时间的建议。其他具体措施如下。

(1)胶凝材料总量不变时,尽可能减小水泥用量,考虑通过增大矿物掺合料用量来实现混凝土的高性能化。

(2)在控制最大用水量的前提下,选择适当的水胶比。控制水胶比解决不了混凝土中因浆体过多而引起的收缩、水化热增加等不利影响,因此将最大用水量作为控制混凝土抗裂性能的重要指标。

(3)使用高效减水剂与矿物掺合料。高效减水剂与矿物掺合料双掺的叠加作用能减少水和水泥的用量,同时能够使混凝土结构更加密实,提高其强度及耐久性。

(4)适当延长混凝土初凝时间,用以推迟并削弱混凝土的温度峰值。

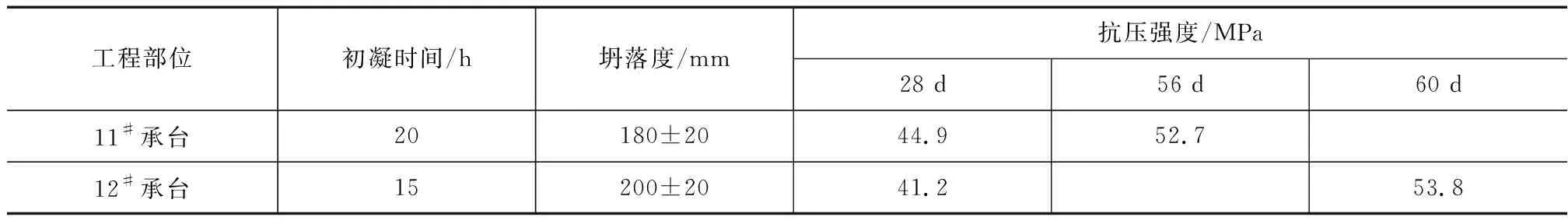

优化后的主桥11#、12#承台混凝土配合比如表1所示,混凝土性能参数如表2所示。

3.2 混凝土浇注温度的控制

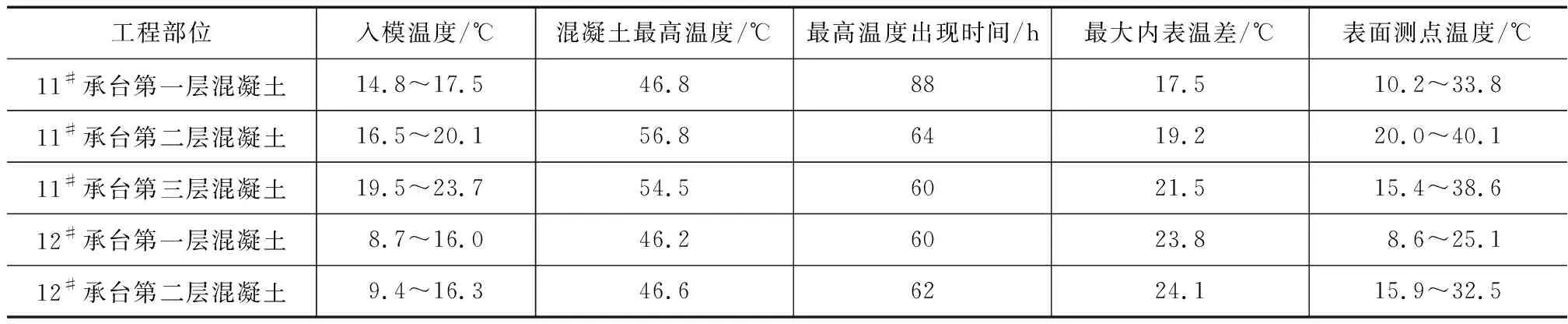

混凝土内部的最高温度和温峰到达时间均受浇注温度的影响。相同的混凝土,入模温度高的比入模温度低的温升值高出很多,因此控制混凝土的入模温度将是大体积承台混凝土温度裂缝控制的一个重要环节[10-11]。由于12#承台在冬季施工(实测环境温度为-10 ℃~14 ℃),需要采取措施满足浇注温度不小于5 ℃的要求,因此采用对混凝土拌合水进行加热的方法。各层混凝土浇注温度如表3所示。

表1 承台C40混凝土配合比 kg·m-3

表2 混凝土性能参数

3.3 温控标准

根据大体积承台混凝土的结构特点,通过有限元计算方法模拟实际施工过程,对承台混凝土施工进行仿真计算。考虑混凝土浇注过程中的分层、温度、施工间歇,结合混凝土内部水化反应的放热规律、冷却水管布置方式、混凝土养护方法、不利环境因素、桩基约束、混凝土物理力学性能变化等影响因素[12-14],对大体积承台混凝土的温控提出了相应的原则和标准,如表4所示。

表3 11#、12#承台混凝土浇注情况

表4 各构件温控标准

(1)控制混凝土浇注温度。

(2)尽可能让混凝土升温的速率降低,并延缓混凝土内部温度峰值出现的时间[15]。

(3)控制温峰过后混凝土的降温速率。

(4)通过内部降温、外部保温的相关措施,尽可能降低混凝土内表温差及混凝土表面与外部环境的温差。

3.4 冷却水管管理

冷却水管采用Φ42×2.5 mm的钢管制作。11#承台水管之间通过黑橡胶管连接,12#承台水管间通过两通丝扣连接,如图1所示。

依据温控标准给出的混凝土内部最高温度及混凝土内部温度的分布特征,拟定11#承台布设6层冷却水管,3个浇注层各布设2层。水管的水平与垂直管距均为1 m,冷却管与各层混凝土上下面的距离均为0.5 m,距离承台侧面1 m。其中,奇数层为8套冷却水管,偶数层为10套冷却水管,每套管长不超过150 m,上下层交错布置[16-17]。

图1 冷却水管弯头和接头

12#承台共布设4层冷却水管,其中第一浇注层布设3层,3层水管分别距封底混凝土1、2、3 m。水管垂直管间距为1 m,水平间距为1 m,距混凝土侧面1 m。其中第一层和第三层采用8套水管,第二层采用10套水管,每套管长不超过150 m,上下层交错布置。第二浇注层布设1层,水管距上层混凝土1 m。水管水平间距和与混凝土侧面的距离均为1 m。第二层承台共设10套冷却管,每套长度不超过150 m[18-19]。

冷却水采用黄河边的井水,利用混凝土侧面与围堰间的空隙作为蓄水池进行冷却水循环。冷却水经由离心泵(图2)抽取进入分水器(图3),再由分水器各出口输入承台冷却水进水管。承台冷却水出水直接排入蓄水池。冷却水系统由现场专人管理,保障蓄水池内冷却水的供给和水泵的正常工作。承台冷却水循环情况良好,出水口水流量(图4)可以满足温控要求。

图2 冷却水供水用离心泵

图3 分水器

图4 冷却水流量

3.5 混凝土养护

11#承台第一层和第二层混凝土浇注完毕后,上表面采取洒水养护,侧面采取带模养护,拆模后侧面部分回填并蓄水养护。承台第三层混凝土侧面带模养护,拆模后回填,上表面采取覆盖塑料薄膜和土工布后洒水养护,如图5所示。

图5 11#承台上表面养护

图6 12#承台上表面养护棚

12#承台2层混凝土均在冬季浇注,环境温度较低,为保障混凝土养护温度不大于5 ℃,现场搭建保温棚,棚内洒水养护。保温棚内配置约50盏碘钨灯加温,棚内白天温度在15 ℃左右,夜晚最低温度保持在5 ℃以上。承台上表面采取覆盖塑料薄膜加彩条布养护(图6),侧面带模养护,拆模后回填沙土。

4 现场监控

4.1 监测实施方案

在承台混凝土浇注前完成各个位置传感器的布设工作,利用角钢等型材对传感器测头进行保护;混凝土浇注后,立即组织监控人员进行各项监测,监测过程保持连续不间断[20-22]。峰值出现之前,每2 h测量一次混凝土的温度;峰值出现之后,每4 h测量一次混凝土温度。保持此量测频次5 d,然后变为每天2次,当温度变化趋于稳定时,方可停止监测。

4.2 仪器设备

温度检测使用智能化数字多回路温度巡检仪,温度传感器使用PN温度传感器。

温度巡检仪的测温范围为-50 ℃~150 ℃,工作误差为±1 ℃,分辨率为0.1 ℃,巡检点数为32点,显示方式为LCD(240×128),功耗为15 W,外形尺寸为230 mm×130 mm×220 mm,质量不大于1.5 kg。

4.3 测温元件布置

选取矩形承台的1/4部分布置测点,监测承台内部温度的分布规律,为施工过程中温度控制措施的选择及设置提供依据[23]。

11#承台分3层浇注,每层布设1层13个测点,共计39个(图7)。12#承台分2层浇注,每层布设2层测点,1层13个测点,共计52个(图8)。

5 监控成果分析

5.1 监测数据

禹门口黄河大桥主桥承台施工过程中混凝土温度监测数据如表5所示。

图7 主桥11#承台温控元件布设

图8 主桥12#承台温控元件布设

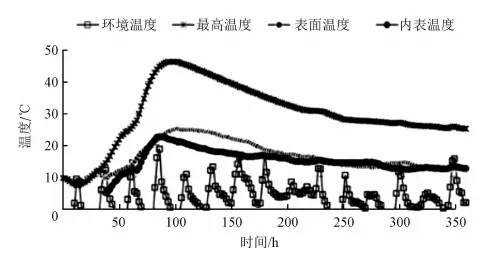

11#、12#承台各浇注层温度特征值历时曲线如图9~15所示。

表5 温控监测数据

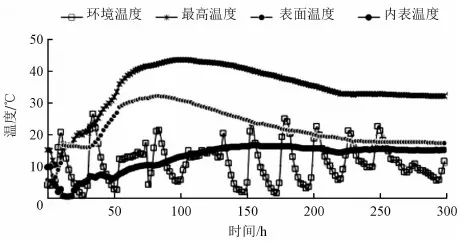

图9 11#承台第一层温度特征值历时曲线

图10 11#承台第二层温度特征值历时曲线

图11 11#承台第三层温度特征值历时曲线

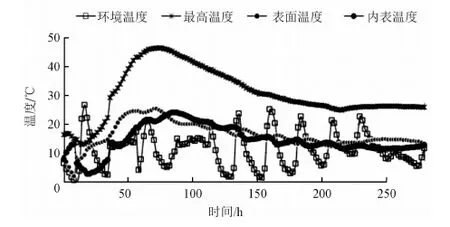

图12 12#承台第一层1.5 m测点温度历时曲线

图13 12#承台第一层3.5 m测点温度历时曲线

图14 12#承台第二层0.5 m测点温度历时曲线

图15 12#承台第二层1.5 m测点温度历时曲线

5.2 结果分析

对照表4、5可知承台混凝土的内部最高温度,除11#承台第一层符合仿真计算得出的温控标准外,其余各层承台混凝土的内部温度均略高于温控标准;其他控制标准均在要求范围内。

5.2.1 主桥11#承台第一层混凝土

(1)内部最高温度变化规律。由表5及图9可知,11#承台第一层混凝土内部最高温度呈先快速上升后缓慢下降的趋势。混凝土覆盖测点后的前20 h升温速度缓慢;20 h之后,混凝土内部升温速率加快,说明冷却水降温速率远小于此过程中水化反应产生热量的速率;70~108 h混凝土水化热产生速率逐渐降低,升温速率也逐渐减小,并于108 h达到温峰46.8 ℃;温峰过后混凝土初期降温速率为0.1~0.2 ℃·h-1,170 h后降温速率降低至0.05 ℃·h-1;至220 h承台第一层混凝土受第二层混凝土水化热影响,开始缓慢升温[24];至370 h最高温的变化趋于平稳。

(2)内表温差变化规律。由图9可以看出,混凝土表面温度变化和混凝土最高温变化趋势基本一致,且受环境温度的影响较小。混凝土最大内表温差为17.5 ℃,出现在366 h,处于混凝土第二层升温时期。

5.2.2 主桥11#承台第二层混凝土

(1)内部最高温度变化规律。由表5和图10可知,11#承台第二层混凝土内部最高温度呈先快速上升后缓慢下降的趋势。混凝土覆盖测点后就开始迅速升温,0~30 h混凝土升温速率为0.4~1.2 ℃·h-1;30 h后混凝土升温速率略微降低,至64 h混凝土抵达温峰56.8 ℃;温峰过后混凝土缓慢降温,降温速率小于0.1 ℃·h-1;284 h混凝土停止通冷却水后,温度有小幅回升,至330 h重新开始降温,此后降温速率小于0.05 ℃·h-1。

(2)内表温差变化规律。由图10可以看出,混凝土表面温度变化和混凝土最高温变化趋势基本一致,且受环境温度的影响较小。190 h时受承台回填影响,表面点温度降温速度减慢,此时混凝土内表温差也由最大值19.2 ℃开始减小。282 h后混凝土内表温差受最高温度上升的影响再度增大,但并未超过之前的19.2 ℃。

5.2.3 主桥11#承台第三层混凝土

(1)内部最高温度变化规律。由表5和图11可知:12 h前混凝土温度变化缓慢,12 h后随着混凝土水化热反应加剧,混凝土内部温度迅速上升;至60 h达到温峰54.5℃;此后混凝土受冷却水影响开始降温,初期降温速率为0.2~0.3 ℃·h-1,此后降温速率逐渐减小,134 h后降温速率小于0.1 ℃·h-1,混凝土内部降温逐渐趋于平稳;至280 h冷却水停止通水后,混凝土内部最高温度有1 ℃的小幅升温。

(2)内表温差变化规律。由图11可以看出,混凝土表面测点温度呈现先迅速上升、温峰后缓慢下降的趋势。承台围堰回填之前,混凝土表面温度受昼夜温差影响而产生一定波动[25];承台回填后表面测点温度的变化较平缓,混凝土内表温差也逐渐减小。混凝土内表最大温差21.5 ℃出现在44 h,此时处于混凝土升温期,混凝土内部升温速率高于表面测点。

5.2.4 主桥12#承台第一层混凝土

(1)内部最高温度变化规律。由图12、13和表5可知:测点被混凝土覆盖后初期温度略有下降,这是由于混凝土受缓凝剂影响后初期水化热反应较为缓慢且环境温度较低所致[25];14 h后随着混凝土的水化热反应加快,混凝土内部开始迅速升温;至96 h混凝土1.5 m测点抵达内部最高温46.2 ℃;此后混凝土水化热反应逐渐减弱,受冷却水影响开始缓慢降温,此时降温速率为0.1~0.2 ℃·h-1;1月28日22:00之后,受冷却水管流速减缓影响,降温速率不大于0.1 ℃·h-1;1月31日冷却水停止通水,混凝土内部未出现明显升温。

(2)内表温差变化规律。由图12、13可以看出,混凝土表面测点温度随着内部最高温变化呈现先迅速上升、温峰后缓慢下降的趋势。混凝土最大内表温差23.8 ℃出现在1月25日12:00时的3.5 m测点处,处于该层测点温峰附近,此时混凝土部分区域温度上升较快,而混凝土表面点温度升温缓慢。温峰过后,混凝土内表温差开始减小。

5.2.5 主桥12#承台第二层混凝土

(1)内部最高温度变化规律。由图14、15和表5可知:测点被混凝土覆盖后初期温度略有下降,这是由于混凝土受缓凝剂影响后初期水化热反应较为缓慢、环境温度较低所致;18 h后随着混凝土的水化热反应加快,混凝土内部开始迅速升温;至72 h混凝土1.5 m测点抵达混凝土内部最高温46.6 ℃;此后混凝土水化热反应逐渐减弱,受冷却水影响开始降温;温峰过后,混凝土初期降温速率为0.2 ℃·h-1左右;150 h后减小冷却水流量,混凝土降温速率减小至0.1 ℃·h-1;214 h冷却水停止通水后混凝土内部未出现明显升温。

(2)内表温差变化规律。由图14、15可以看出,混凝土表面测点温度随着内部最高温变化呈现先迅速上升、温峰后缓慢下降的走势。混凝土最大内表温差24.1 ℃出现在3月5日12:00时的1.5 m测点处,处于该层测点降温初期。这是由于侧表面混凝土先达到温峰,降温早于中心混凝土。此后随着混凝土内部降温加快,混凝土内表温差逐渐减小。3月10日冷却水停止通水后,混凝土内表温差未出现明显增大趋势。

6 结 语

禹门口黄河公路大桥主桥承台大体积混凝土按照温控方案进行施工,实施情况较为理想。根据监测数据,混凝土入模温度、内表温差和降温速率均在要求范围内,内部最高温度稍高于仿真计算值。施工结束后,承台未出现有害裂缝,达到了起初设定的目标。禹门口黄河公路大桥主桥大体积承台混凝土施工温控经验总结如下。

(1)根据承台大体积混凝土的结构特点,制定了相应的温控标准及有效、可行的措施。

(2)根据先浇注的12#承台的反馈信息,11#承台C40混凝土通过优化配比减少了水泥等胶凝材料的用量,降低了混凝土的水化热。

(3)给冷却水管设置水流集分器、水表闸,通过专人管控,极大提高了冷却水的降温效果。

(4)利用混凝土侧面与围堰间的空隙作为蓄水池,优化了冷却水进出水线路,并且在混凝土拆模后可以直接蓄水养护。

(5)混凝土浇注完毕后积极养护,承台上表面未出现干缩裂缝,侧表面拆模后及时进行蓄水养护和回填工作,有效降低了混凝土的内表温差。

参考文献:

[1] 王铁梦.超长超厚现浇混凝土结构的裂缝控制[J].工业建筑,1990(6):3-14.

[2] 张子明,赵吉坤,倪志强.混凝土拉伸断裂的细观力学模拟[J].河海大学学报:自然科学版,2005,33(3):287-290.

[3] 赵吉坤.混凝土细观损伤与断裂的数值模拟[D].南京:河海大学,2005.

[4] 黄达海,梁正平.混凝土极限拉伸值的理论分析[J].三峡大学:自然科学版,1995,17(3):46-51.

[5] 解 荣.大体积混凝土温度监控的研究[D].西安:长安大学,2011.

[6] 姜明松.合福铁路铜陵长江大桥4#墩承台混凝土水化热分析[J].建筑工程技术与设计,2016(6):1065-1066.

[7] 邓发义.六广河特大桥承台大体积混凝土温度控制技术[J].交通世界,2017(9):112-113,131.

[8] 叶派平,谢英杰.重庆高温季节大体积混凝土施工控制[J].城市道桥与防洪,2015(10):133-135,138.

[9] 张 博.高层大体积混凝土浇筑施工方案探讨[J].建筑工程技术与设计,2015(6):621.

[10] 岳新兴,侯 敏,刘 松,等.肯尼亚蒙内铁路大体积混凝土温控防裂技术研究[J].建材世界,2016(4):20-23.

[11] 李顺凯,黄诚伟,李赤模,等.果子沟某大桥承台混凝土温度裂缝控制[J].低温建筑技术,2009(6):128-129.

[12] 杨雅勋.桥梁承台大体积混凝土施工温度控制及数值分析[J].四川建筑科学研究,2012(5):333-335.

[13] 张龙飞.大体积承台混凝土的温控措施分析[J].建筑工程技术与设计,2017(11):2699.

[14] 陈林生.金水沟特大桥承台大体积混凝土施工技术[J].交通标准化,2006(4):139-141.

[15] 贾应春,崔清强.苏通大桥辅桥主墩承台大体积混凝土施工温度控制[J].桥梁建设,2006(S1):101-104.

[16] 谭恋恋.索塔承台大体积混凝土温度控制与应用研究[D].长沙:长沙理工大学,2015.

[17] 游贵春.跨越青秋浦主桥承台大体积砼温度控制技术[J].商品与质量·建筑与发展,2013(5):233-235.

[18] 郝永峰.大体积砼温度应力控制计算[J].交通标准化,2016(4):191-193.

[19] 邝青梅,刘朝军.承台高标号大体积混凝土温控技术[J].广东公路交通,2010(11):65-69.

[20] 杨 阳.新疆高寒地区桥梁混凝土抗裂性研究[D].西安:长安大学.2011.

[21] 孔令坤.浅谈南洞庭特大桥承台大体积混凝土温控措施[J].装饰装修天地,2017(21):249-250.

[22] 陈兴献,潘 星.马鞍山长江大桥承台大体积混凝土温控技术[J].工程与建设,2011(5):680-683.

[23] 胡英俊.连江口大桥承台大体积混凝土温度裂缝控制研究[D].重庆:重庆交通大学,2016.

[24] 邓 波,冯朝军,周 文,等.江顺大桥主塔承台大体积混凝土温度裂缝控制[J].粉煤灰综合利用,2013(5):46-51.

[25] 张玉平,李传习,张 磊,等.张花高速澧水大桥索塔基础大体积混凝土温控[J].科技导报,2012(34):55-60.