刮板输送机中部槽疲劳与磨损分析

2018-06-28裴赟钢

裴赟钢

(山西汾西矿业集团 机电处, 山西 介休 032000)

刮板输送机在运行时,中部槽主要有以下几种工作状态:采煤、推溜、移架以及单纯运煤。其中单纯运煤工况下受力最为简单,只受承载的煤炭重力和自身重力的作用,最不易发生疲劳破坏;而采煤过程中,中部槽的铲板和凹凸头会受采煤机的压力,但不会受水平方向的阻力和移架、推溜力,其疲劳破坏重点发生在中部槽的铲板处。由于研究内容所限,本文重点对中部槽的移架和推溜工况进行疲劳分析[1-3].

1 中部槽疲劳分析

1.1 中部槽移架分析

中部槽在移架时受到如下作用力:推移耳处受到水平方向的拉架力、地面给予的移动阻力、相邻中部槽间给予的阻力、承载的煤炭以及自身提供的重力、承载的煤炭给予的冲击力以及摩擦力。采用Ansys/Workbench对刮板输送机中部槽进行移架分析。该中部槽的移架力为990 kN,经过对中部槽的受力分析,在其两侧施加两个方向相同、大小相等的495 kN的力。

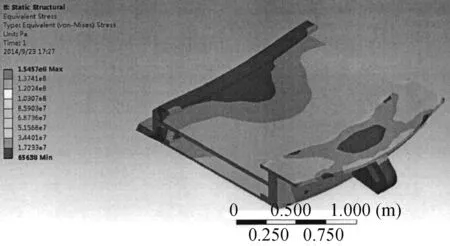

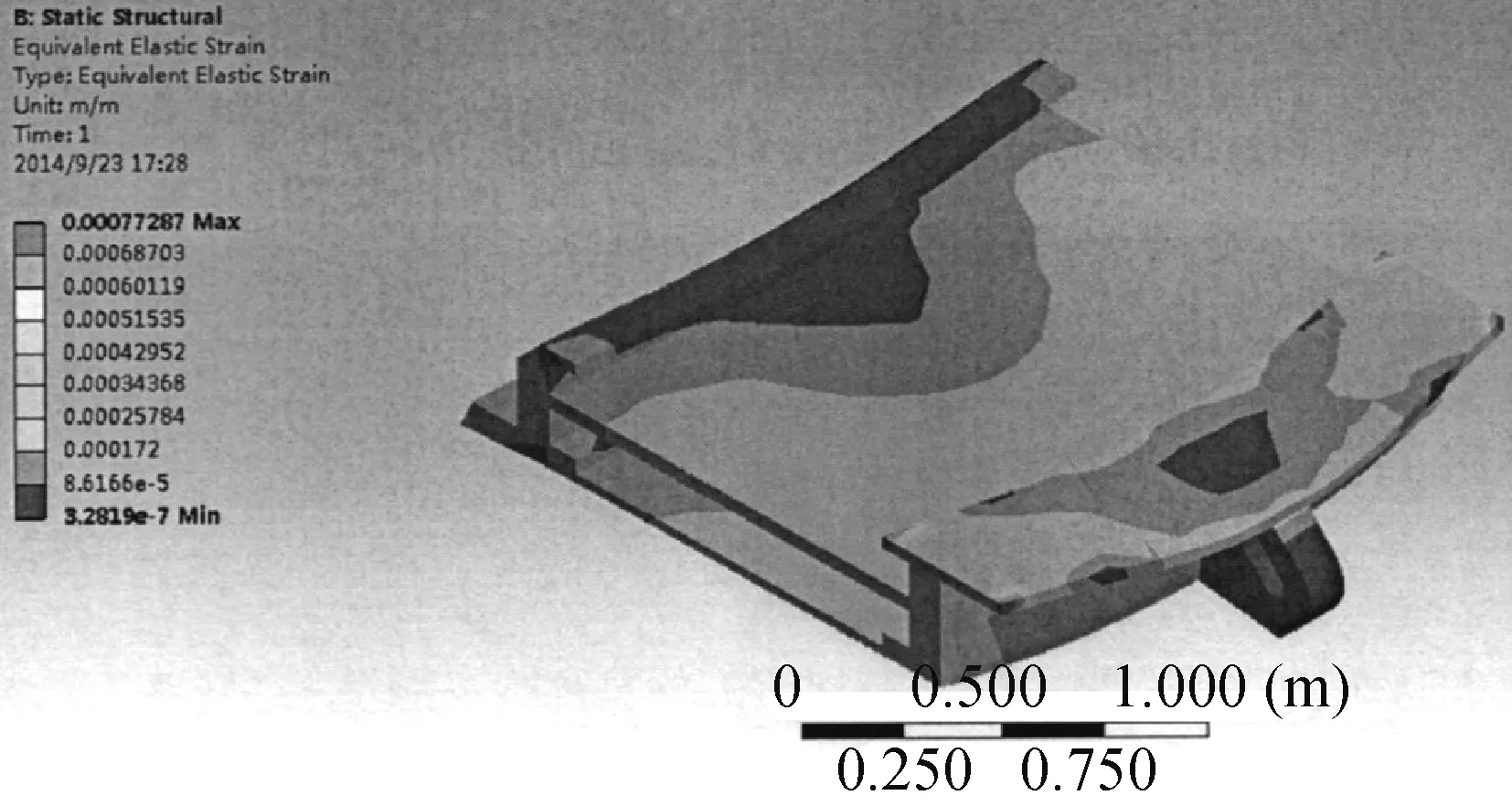

其应力、应变见图1,2. 通过对应力、应变云图的观察可以发现,应力、应变最大的位置出现在中部槽的凹凸头位置处,这是因为相邻的中部槽之间保持着固定接触,当受到移架力的作用后导致产生极大的应力;中部槽的中板和槽帮均受到不同程度的应力和应变,在长期的实际工况下最终会导致变形;中部槽的推移耳处应力应变不大,证明推移耳可以承受990 kN的移架力,不会发生断裂。

图1 移架应力图

图2 移架应变图

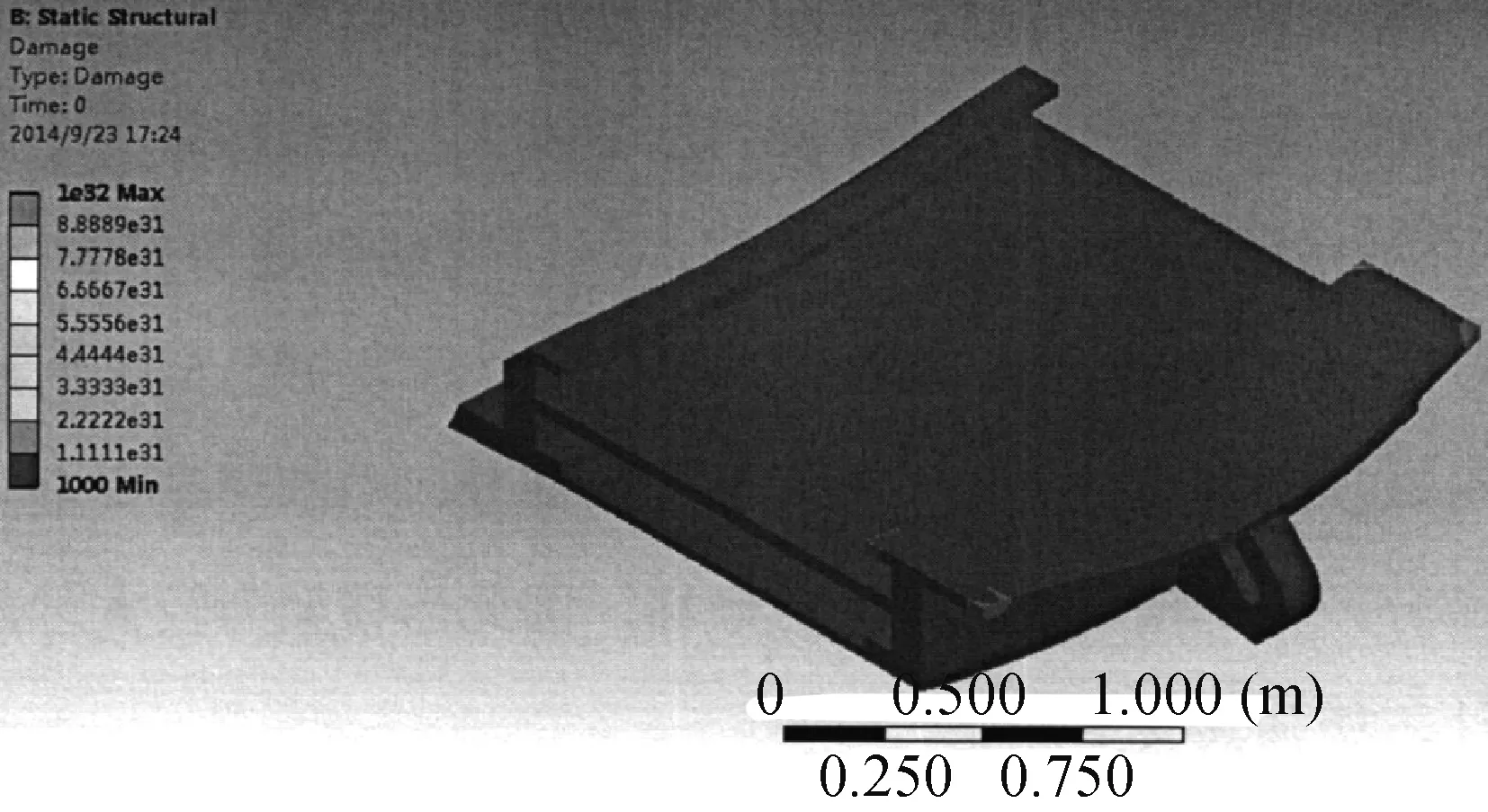

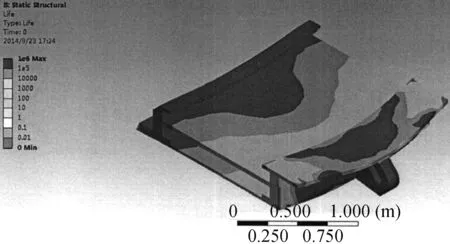

进一步对中部槽的移架损伤进行观察(图3),可以发现损伤最大的位置正是应力应变最大的相邻中部槽的连接处,由于应力应变过大导致损伤最为严重。移架的疲劳寿命见图4,由图4可以观察到,疲劳寿命大部分位于103~le5次,中部槽在移架时安全可靠[1-2]. 移架安全系数见图5,通过观察可以观察到疲劳安全系数大于1的部分,中部槽是安全可靠的,疲劳安全系数小于1的部分,中部槽可能发生疲劳破坏,因此当移架力较大时,应考虑对此中部槽进行优化设计,增强其安全性能。

图3 移架损伤图

图4 移架疲劳寿命图

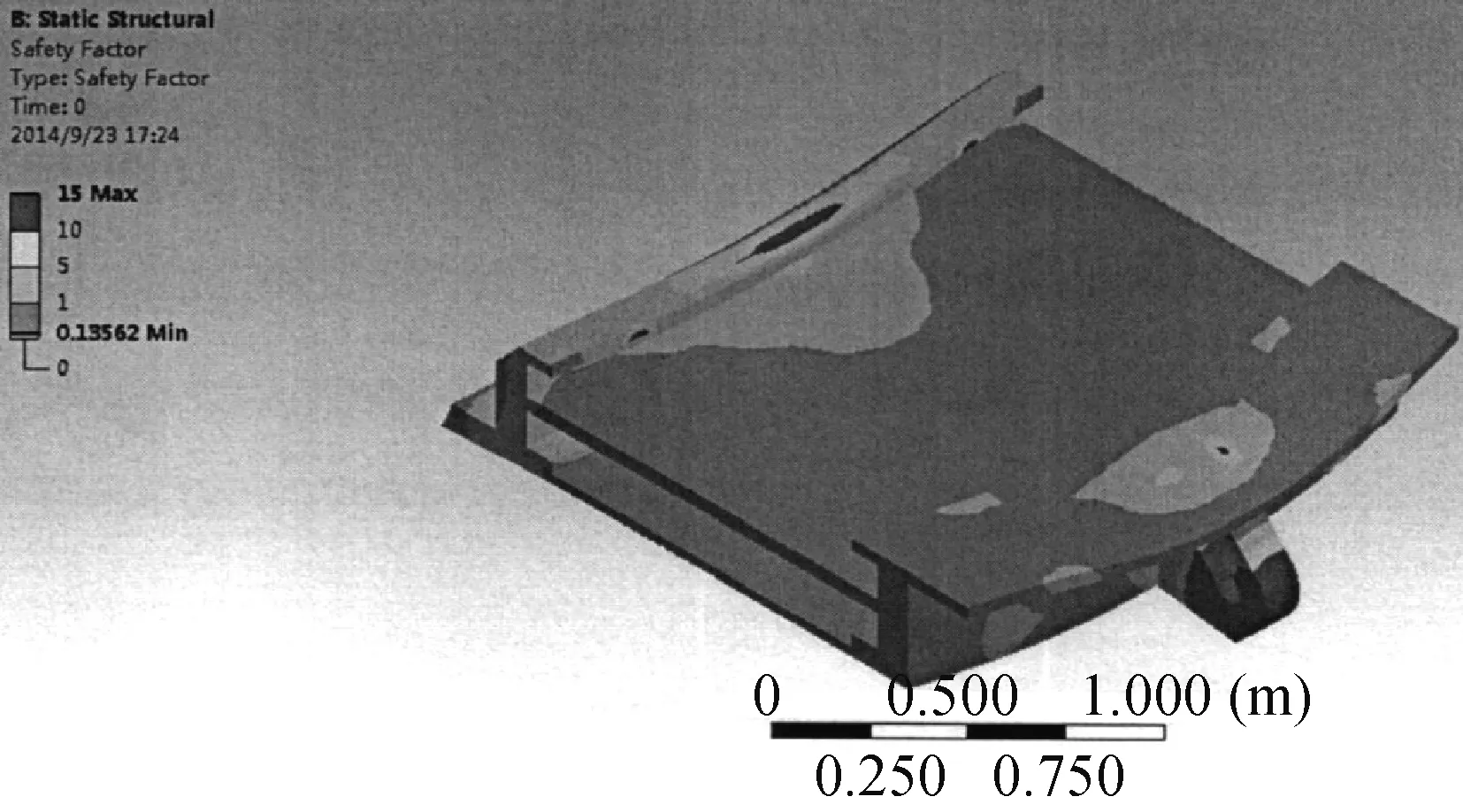

图5 移架安全系数图

1.2 中部槽推溜分析

采用Ansys/Workbench对刮板输送机中部槽进行推溜分析,由于中部槽的推溜工况移架工况较为类似,中部槽的受力只是由移架力变为推溜力,其他受力不发生变化,因此只需在Workbench中去除对中部槽施加的移架力,重新添加推溜力。经过计算,该中部槽推溜力为550 kN,在中部槽两侧施加两个方向相同、大小相等的力,对推溜力进行模拟。保持其他设置与中部槽移架分析相同。

其应力、应变见图6,7. 通过对图6,7的观察可以发现,应力、应变最大的位置仍然出现在中部槽的凹凸头位置处,但是由于推溜力小于移架力,中部槽的应力、应变比推移时较小,但在长期的实际工况下仍会导致产生变形;中部槽的推移耳处应力应变仍不大,证明推移耳在550 kN推溜力的作用下安全可靠。对中部槽的推溜损伤进行观察,见图8,可以发现推溜损伤远小于移架损伤,说明由于推溜力小于移架力,中部槽在推溜时破坏的可能性远小于移架时破坏的可能性。推溜的疲劳寿命见图9,通过观察图9可以观察到疲劳寿命为le6次,是安全的。推溜的安全系数见图10,通过图10可以观察到疲劳安全系数大于l,且推溜安全系数远大于移架安全系数,说明中部槽是安全的。

图6 推溜应力图

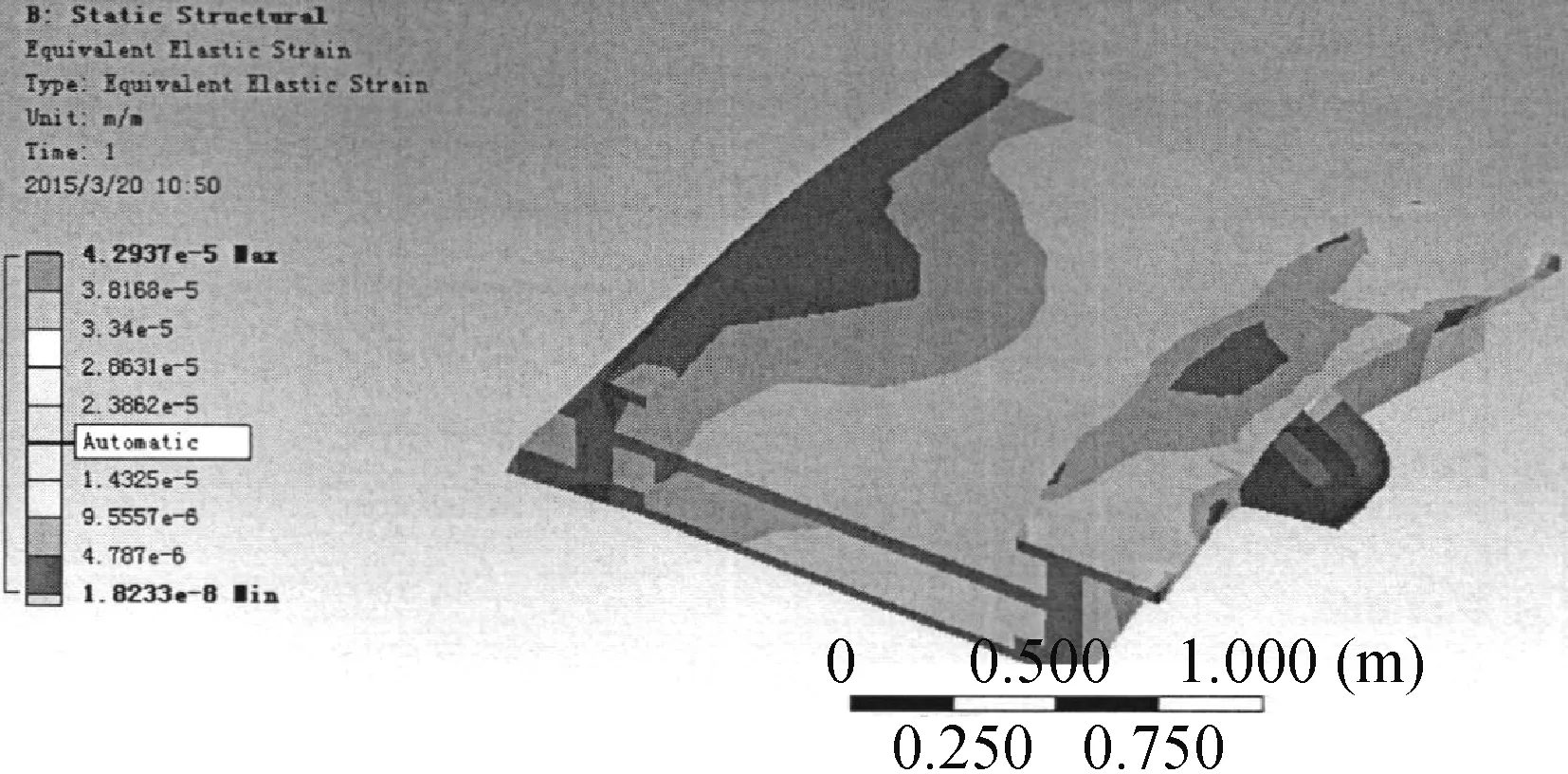

图7 推溜应变图

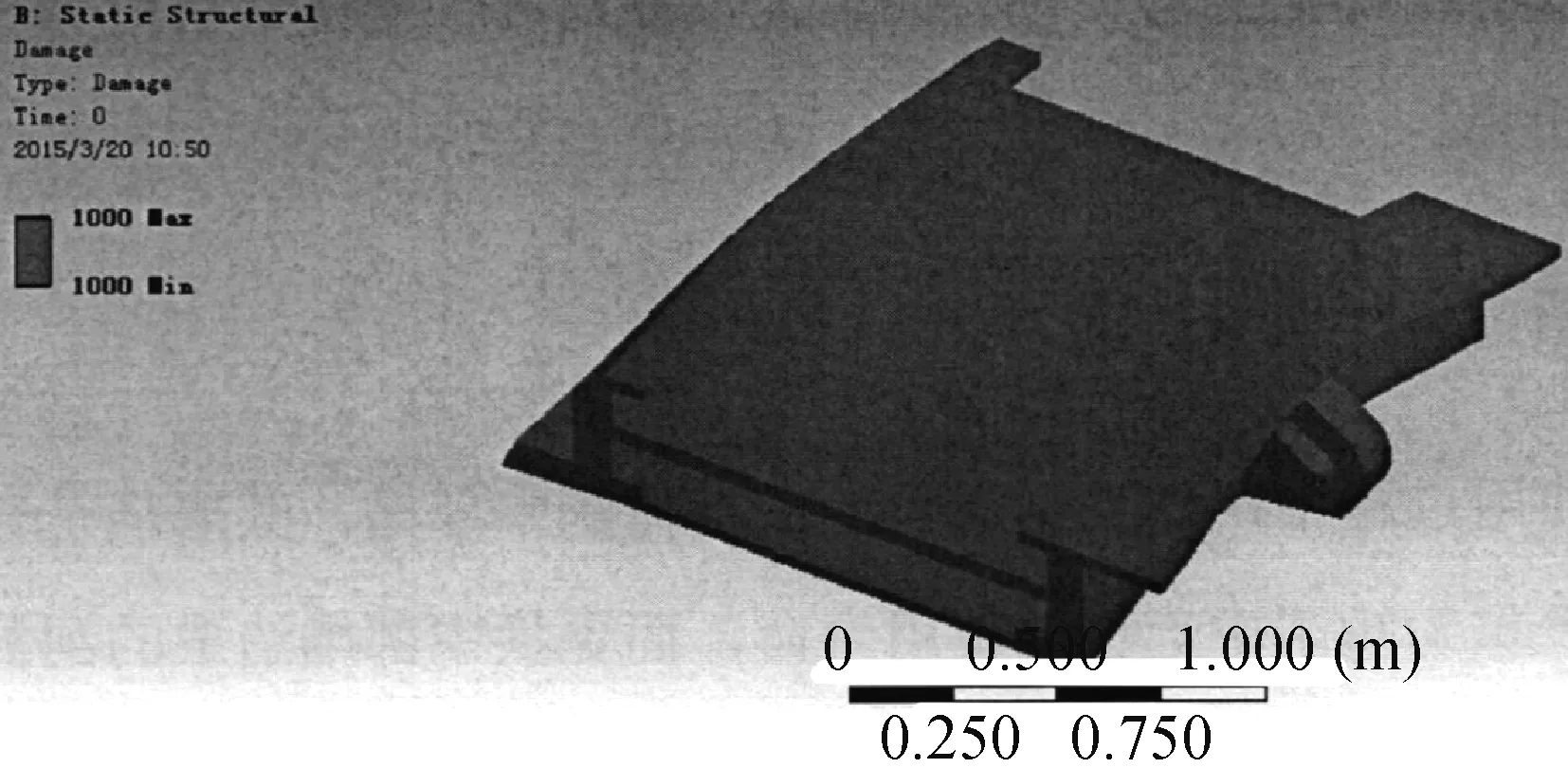

图8 推溜损伤图

图9 推溜疲劳寿命图

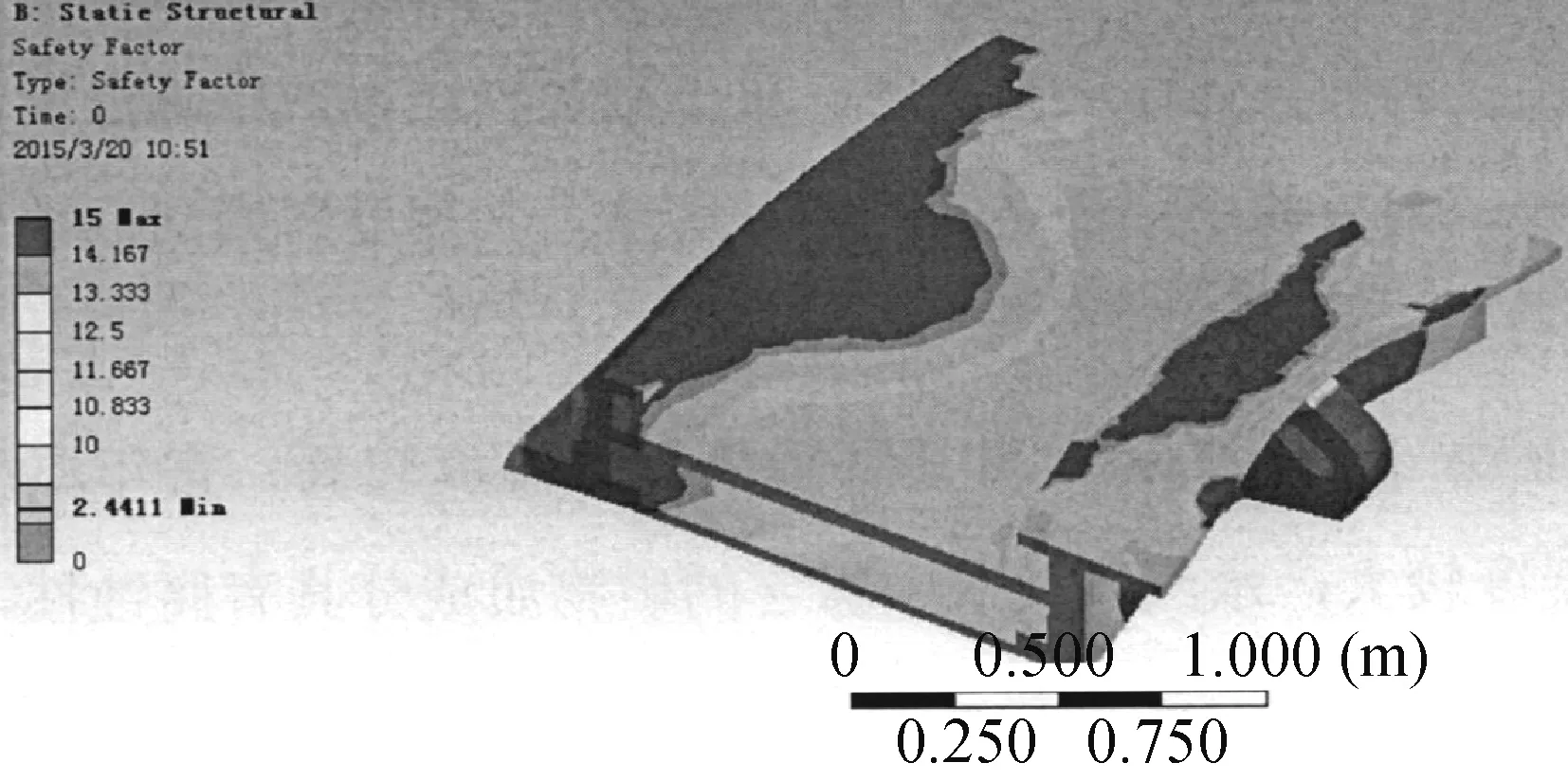

图10 推溜安全系数图

2 中部槽磨损研究

在刮板输送机的中部槽使用过程中,其失效形式除了由于疲劳造成的变形和断裂外,还存在着链道、连接板等处的磨损失效。因此,在对中部槽进行疲劳分析后,还有必要对其磨损进行研究[4-5].

2.1 中部槽磨损分析

在刮板输送机的使用过程中,作为刮板输送机主体的中部槽,其磨损是较为常见的问题。中部槽的磨损严重缩短了中部槽的使用寿命,而更换中部槽造成的刮板输送机暂停使用以及所耗费的大量人力物力,严重影响了煤炭的运输效率,增加了煤矿的生产成本,影响了煤炭生产的经济效益[6]. 据统计,在中国刮板输送机的中部槽每年因为磨损而导致报废的数量高达30~40万节,折合钢材3.6~4.8万t,价值人民币1.26~1.68亿元。因此,对刮板输送机中部槽的磨损问题进行研究十分必要。常见的刮板输送机中部槽磨损主要有:1) 磨料磨损。2) 腐蚀磨损。3) 黏着磨损。

2.2 中部槽磨损解决办法

为了解决中部槽的磨损问题,国内外从增加厚度、改变材料、加工工艺等方面提出了多种办法,其中较为典型的方法有以下两种:

1) 增加中板厚度法。

顾名思义,即通过增加刮板输送机中部槽的中板厚度,提升刮板输送机中部槽的使用寿命。这种方法对于提高刮板输送机中部槽的使用寿命效果并不显著,在中部槽中板厚度增加到30~35 mm的情况下仅仅能保证100万t的过煤量,而且加厚的中部槽仍然是“一次性”产品,在中部槽磨损后无法进行二次加厚,这造成了煤炭生产成本的提高和钢材的浪费。

2) 中部槽耐磨堆焊+耐磨焊条法。

堆焊作为材料表面改性的一种经济而快速的工艺方法,越来越广泛地应用于各个工业部门零件的制造修复中,为了最有效地发挥堆焊层的作用,采用堆焊方法有较小的母材稀释、较高的熔敷速度和优良的堆焊层性能,即优质、高效、低稀释率的堆焊技术。

针对刮板机中部槽的磨损,可以采用等离子粉末喷焊修复,同时对槽帮的磨损使用电弧喷制备耐磨层。等离子喷焊高铬铸铁型自熔合金属粉末具有生产效率高、成本低、稀释率低和堆焊质量好等特点。合金粉末熔化充分,飞溅少,熔池中熔渣易于排出,容易消除堆焊层内夹渣等缺陷。

增加耐磨条即选用耐磨性能好的合金对刮板输送机的中部槽进行加固,使得刮板和刮板链在中部槽中板的上层滑动,而与刮板输送机的中板脱离直接接触,从而保护中部槽中板直至堆焊层被磨平。与增加中板厚度法相比,耐磨焊条堆焊法减少了钢材料的大量浪费,同时廉价耐磨堆焊焊条的使用也降低了经济成本,对提高刮板输送机中部槽的使用寿命具有一定的效果。同时,当耐磨焊条层被磨平后,还可以对中部槽进行二次甚至多次重复堆焊,即对中部槽进行再制造,这种再制造技术减少了煤炭生产的成本。

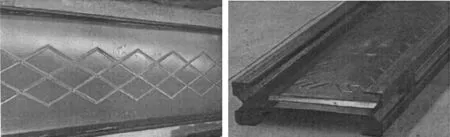

使用耐磨焊条堆焊法可以选取不同的堆焊部位和形状,菱形堆焊和两侧条形堆焊见图11.

采用中部槽耐磨堆焊+耐磨焊条堆焊法与更换中部槽相比,可以大大节省煤矿生产成本。以SGZ800/1500型刮板输送机为例,其单节中部槽价格约为3.5万元。若综采工作面长200 m,则需要中部槽133节,其中部槽费用为465.5万元。

若采用耐磨焊条堆焊法对中部槽进行表面加固,其强化成本如下:堆焊成本为250元/节,耐磨焊条300元/节,施工费900元/节,税费17%,为255元/节,因此,强化一节中部槽所需成本合计1 705 元,则强化200 m综采工作面中部槽所需成本为22.67万元。同时,加强后的刮板中部槽将未加强中部槽使用寿命的100万t提高到200万t. 能够满足高产高效矿井大修周期的需求。

图11 堆焊中部槽图

通过对增加中板厚度法和中部槽耐磨堆焊+耐磨焊条堆焊法的综合比较发现,采用中部槽耐磨堆焊+耐磨焊条堆焊法解决中部槽的磨损较为合理,符合煤炭生产的实际情况,是一种绿色、可持续的解决办法。

3 结 论

文中建立了刮板输送机中部槽的静力分析模型,对其进行了推溜工况和移架工况的疲劳分析,验证了该中部槽的可靠性;对中部槽的磨损问题进行了探讨,通过经济对比选出了解决中部槽磨损问题的最优方法,有效解决了生产实际应用中工作面中部槽的磨损问题。

参 考 文 献

[1] 毛 君. 刮板输送机动力学行为分析与控制理论研究[D]. 阜新:辽宁工程技术大学,2006.

[2] 李 婷,苗运江. 基于Workbench的钢丝绳疲劳寿命分析[J]. 煤矿机械,2011,32(5):53-55.

[3] 温欢欢,刘混举. 刮板输送机中部槽的磨损失效及报废条件探讨[J]. 煤矿机械,2012,32(7):99-101.

[4] 马忠昌,霍伟亚,李长贵,等. 刮板输送机中部槽在维修中耐磨堆焊焊条研发对比分析[J]. 神华科技,2015,(1):25-28.

[5] 孙玉宗,于洪爱,李惠琪,等. 刮板输送机中部槽等离子熔覆合金涂层技术[J]. 煤矿机械,2007,28(9):112-113.

[6] 张小凤,霍伟亚. 断续菱形花纹焊道工艺在刮板输送机中部槽耐磨修复中的应用[J].中国煤炭,2013,(12):81-83.