基于8.5 m特厚煤层采煤机的设计研究

2018-06-28丁志勇

丁志勇,赵 敏

(山西能源学院,山西 晋中 030600)

神东煤炭集团上湾煤矿四盘区1-2#煤层厚度5.35~9.6 m,平均厚度8.8 m,煤层埋藏普遍较浅,煤质中硬且韧性大。该工作面属于近水平煤层,为提高综采工作面的生产效率和煤炭回收率,选择一次采全高的开采方式。目前,世界上最大一次采全高的工作面为7 m,采煤机滚筒直径为3.5 m,针对8.5 m以上的煤层,迄今为止世界上还没有可借鉴的一次采7 m以上特厚煤层的经验,因此,采煤机整体参数的选取成为综采工作面能否成功达产的关键,下面根据该工作面的具体条件对采煤机每个部件的主要参数[1]进行计算,并得出相应的结果。

1 总装机功率及功率分布计算

已知条件:综采工作面长度L=300 m;工作面设计产量Qa=1.6 Mt/a;工作面走向长度5 439 m;全年有效工作天数d=330 d;斜切进刀长度I≈50 m;平均割煤高度Hg=8.5 m;截割深度B=0.865 m;实体煤容重γ=1.34 t/m3;采煤机有效开机率k=80%;工作面采煤机割煤回收率Cg=95%;采煤机截割一刀的时间(包括斜切进刀时间)Td=60 min.

1.1 装机功率的测算

1) 工作面平均日产量Qa(t/d).

2) 工作面采煤机所需平均落煤能力Qm(t/h).

3) 采煤机所需的平均割煤速度Vc(m/min).

4) 采煤机所需的最大落煤能力Qmax(t/h).

Qmax=kc·Qm=5 944.01 t/h

式中:

kc—采煤机割煤不均衡系数,取1.4.

5) 采煤机割煤所需的最大牵引速度Vmax(m/min).

Vmax=kc·Vc=10.05 m/min

6) 估算采煤机总装机功率N(kW).

N=60·kb·B·Hg·Vmax·Hw=3 170 kW

式中:

kb—备用系数,取1.3;

Hw—采煤机割煤单位能耗,按我国大部分测量统计,Hw=0.35~0.55 kW·h/m3,因神东的煤韧性较大,取0.55 kW·h/m3.

1.2 功率分布计算

1) 所需的截割电机功率Nj(kW).

根据实际经验,截割功率一般占总功率的80%[2]左右,计算得:

Nzj=N×80%=2 560 kW

因采煤机左右截割部各用一个电机,所以单个截割电机的功率为:

所以根据标准电机的功率,将采煤机单个截割电机功率圆整为1 250 kW.

2) 所需的牵引电机功率Nq(kW).

根据实际情况牵引功率一般占总装机功率的15%~20%[3],故牵引电机的功率为:Nzq=N·15%=480 kW.

因采煤机采用左右牵引方式,所以单个牵引电机的功率为:

所以将采煤机单个牵引电机功率圆整为250 kW,根据工作面倾角的大小选择牵引功率的大小。

3) 泵站功率Nb(kW).

a) 方法一:采用单泵站供液方式,泵站功率一般占总装机功率减去总截割功率之差的10%~15%,故泵站电机的功率为:Nb=(N-Nzj)×10%=70 kW

b) 方法二:依据摇臂调高速度的需要,再根据选定泵的流量Qe(等于泵的排量p.r/mL×泵的转速n)和额定压力Pe计算后确定:

式中:

η—泵的效率,kW.

所以将采煤机泵站电机功率初定为70 kW.

4) 破碎功率Np(kW).

根据设计经验,破碎功率一般占总装机功率的8%,则破碎电机的功率为:

NP=N·8%=256 kW

所以将采煤机破碎电机功率圆整为250 kW.

若工作面片帮多且大,需适当将功率加大。

5) 确定总装机功率No(kW).

通过一系列的计算,结合选用电机的功率标准,确定出采煤机的总装机功率为:总截割电机功率、总牵引电机功率、泵站电机功率和破碎电机功率之和:

No=2×1 250+2×250+70+250=3 320 kW

2 牵引部参数确定

1) 已知条件。

牵引电机功率P=250 kW

转速n=0~1 485~3 500 r/min

牵引速度Vmax=11 m/min,调动速度Vk=22 m/min

驱动轮分度圆直径D=550 mm=0.55 m

传动效率η=0.7

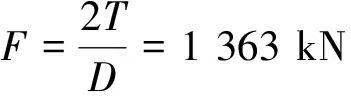

2) 实际最大牵引力∑F0.

因采煤机是双牵引,所以理论总牵引力为∑F=2×1 363=2 726 kN

实际最大牵引力∑F0=∑F·η=2 736×0.7=1 915 kN

式中:

η—牵引部的传动效率,取0.7.

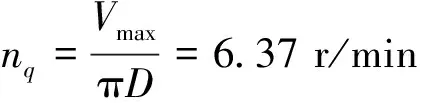

3) 牵引传动比iq.

牵引传动比为牵引电机转速和驱动转速之比:

3 滚筒参数的确定

3.1 截割滚筒D(m)

根据配套要求,一般直径小于1.6 m的滚筒,为提高装煤效果取0.2 m;直径大于1.6 m的滚筒取0.1 m.

3.2 截割滚筒最低和最高转速n(r/min)

割煤时的牵引速度:Vmax=11 m/min

滚筒同一截线上的截齿数m=6(因神东的煤中硬且韧性大的煤层,所以采用一线六齿的布置方式)

截齿外伸长度,lp=0.1 m

1) 滚筒最低转速:

2) 滚筒的最高转速按割煤过程中没过截齿高度的70%计算:

根据计算结果,设计时滚筒转速应在18.3~26.19 r/min选取。

3.3 滚筒的线速度Vj(m/s)

滚筒的线速度指滚筒上截齿齿尖的切线速度。

根据计算结果,设计时滚筒的线速度取值应考虑煤的崩落和粉尘的大小。

3.4 截深B(m)

为了保证顶板管理和顶板压张力的作用,滚筒的截深取B=0.865 m

3.5 注意事项

在滚筒设计时,为了减小斜切进刀的阻力,端盘应开漏煤口,端盘齿要布置合理;滚筒筒毂和叶片应采用高强板,在保证强度和刚度的情况下尽量减少滚筒的重量,以便调整采煤机的重心位置。

4 摇臂参数的确定

4.1 已知条件

截割电机功率Nj=1 250 kW

电机转速n=0~1 485 r/min

滚筒最低转速nmin=18.3 r/min

滚筒最高转速nmax=26.19 r/min

4.2 传动比的计算

摇臂传动比为截割电机转速和滚筒转速之比

根据煤质硬度、滚筒大小、滚筒线速度等参数确定滚筒转速,即可确定传动比;为适应不同的地质条件,采用更换配对齿轮的齿数改变传动比,以适应不同煤质的需要。

4.3 摇臂传递的理论扭矩T(N·m)

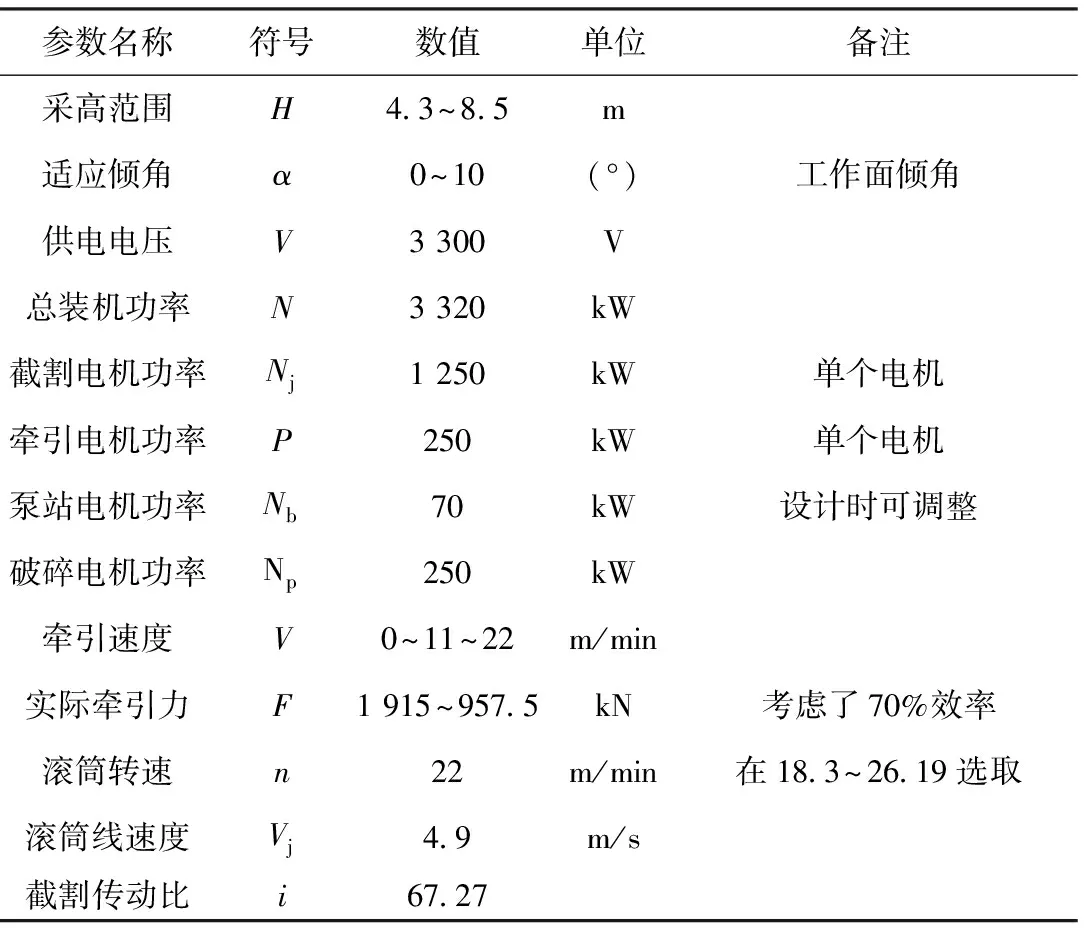

5 选型结果

根据以上的选型计算,该采煤机的主要参数确定见表1.

表1 采煤机的主要参数表

6 结 论

基于神东煤炭集团上湾煤矿的地质条件和技术参数,通过一系列的设计选型,得到电牵引采煤机型号为MG1250/3320-WD.科学合理的匹配采煤机的功率,是满足综采工作面实际生产需要的关键。要进一步完成该电牵引采煤机的精确设计,还需要对上湾煤矿四盘区1-2#煤层进行取样分析,最终微调确定电牵引采煤机功率,以实现一井一面年产1 600万t的目标。

参 考 文 献

[1] 尹玉臣,高 莹. 采煤机选型设计参数优化计算[J].煤矿机械,2008,29(12):17.

[2] 陈 贵,常聚才. 大功率采煤机的选型计算及应用[J]. 煤矿机械,2011(2):4.

[3] 马 涛,苏 俊,丁志勇. MG150/375-W采煤机的选型设计及其应用[J]. 煤矿机械,2015(1):199.