高精度锥面加工工艺方法研究

2018-06-28乔丽

乔 丽

(中国航发贵州红林航空动力控制科技有限公司,贵州贵阳550009)

0 引言

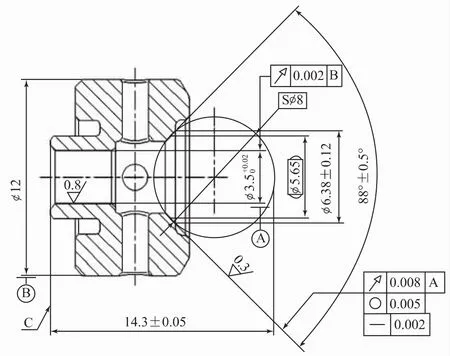

本文以高压共轨柴油燃油泵关重件阀座为例,对高精度锥面加工进行研究。阀座质量对高压共轨燃油泵的性能有重大影响,因为阀座需在500 MPa高压下工作,要求密封性完好,无泄漏,所以对起密封作用的关键部位88°锥面的要求非常高。即给出的技术条件是角度公差±0.5°,锥面粗糙度要求为Ra0.3、圆度≤0.005 mm、直线度≤0.002 mm、跳动≤0.008 mm,大批生产质量不稳定。因此,为满足大批量生产,并使锥孔精度满足要求且质量稳定可靠,必须从加工方法、加工设备、刀具(砂轮)选择及加工参数等方面进行优化设计。

1 零件结构简介

零件材料:M50;热处理硬度:HRC62~66;零件结构如图1所示。

图1 阀座结构图

2 锥面加工工艺难点分析

(1)此阀座锥面的主要加工难点在于88°锥面公差只有±0.5°,且锥面长度仅有1.3 mm,锥面较短,加工尺寸不稳定;另外,粗糙度要求精度为Ra0.3。由于材料硬度较高,所以普通的车削加工难以保证角度公差及粗糙度要求。

(2)锥面与φ3.5+0.020孔的跳动要小于0.008 mm,为保证跳动要求,φ3.5+0.020孔必须和锥面一次加工而成,不能分工步加工。

(3)锥面圆度≤0.005 mm,锥面直线度≤0.002 mm,要求锥面的形状要很好,不能有一丝缺陷及加工不起来的情况。

3 解决措施

3.1 加工路线的确定

因为此零件锥面精度要求高,所以必须分粗精加工,在热处理前将零件形状加工完,因热处理后零件会产生变形,所以热处理后留余量精加工零件,因零件属回转体,粗加工选择数控车床进行,但考虑到88°锥面精度要求,且热处理后材料硬度会达到HRC62~66,所以在热处理后选择数控车床车锥面是满足不了加工要求的,故首先考虑到的是选用内圆磨床进行锥面精加工,加工步骤:车零件外形—热处理—精磨锥面与内孔。

3.2 加工设备的选择

车零件外形因为是粗加工,选用普通数控车床就可满足要求,如需外形一次装夹加工完成,可选用纵切机,推荐设备型号SPRINT-20,与普通设备相比,可将零件周边径向孔一并加工,提高加工效率。

精磨锥面与内孔,因前期此零件在试制过程中使用了多种内圆磨床进行加工,根据加工数据对比,加工稳定性较好的设备是瑞士磨床S145和CT450。这两种设备的精度较高,从加工精度上讲可以满足加工要求。

3.3 装夹方式

此零件磨内孔与锥面装夹时用大外圆(φ12),因为要保证总长尺寸14.3±0.05 mm,所以选择C端面定位。装夹方式中最关键的一点就是三爪,三爪选用镗过的软爪,软爪的跳动保证在0.01 mm以内,这样才能保证锥面圆度不超差。

3.4 刀具的选择

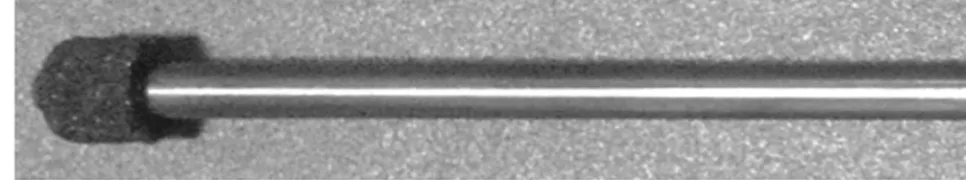

因锥面与A孔有跳动要求,所以A孔必须与锥面同时加工,且A孔的加工质量好坏也是直接影响跳动合格与否的重要原因。刀具(砂轮)的选择方面,精磨锥面和内孔所选用的磨头至关重要,此零件在加工前期,由于对磨头没有做过多的要求,所使用的磨头结构不合理。加工直孔的磨头如图2所示,其缺点是磨头杆材质为普通不锈钢,磨头细长,刚性差;锥面磨头如图3所示,其缺点是磨头涂层材料选用的是普通金钢砂,易磨损,磨头杆是普通不锈钢材质,刚性差。由于以上两个磨头存在的问题,造成锥面和A孔加工后经常出现沟痕,且尺寸不稳定,无法满足图纸要求。

图2 直孔用磨头

图3 锥面用磨头

解决方法:对以上两个磨头结构进行重新设计优化。对直孔磨头,将有效磨削面长度减少,从前期的2 cm更改为1 cm,结构上将磨头与磨杆直面连接更改为锥面连接,磨头选用CBN涂层,磨杆选用合金材质,更改后的直孔磨头如图4所示;对锥面磨头,缩小磨杆与磨头的直径比例,磨头杆直径选用5 mm,磨头直径选用5.6 mm,单边镀层厚度为0.3 mm,磨杆选用合金材质,增加刚性,且将磨头材料由镀金钢砂更改为立方氮化硼,更改后的磨头更耐用,加工尺寸更稳定,如图5所示。

图4 更改后的直孔磨头

图5 更改后的锥面磨头

3.5 锥面关键加工参数的设置

为了确保大批量生产,关键加工参数设置很重要,在零件的加工过程中最常见的质量问题是88°锥面有加工不起来的现象,从而导致锥面圆度及跳动超差的情况。经过分析查找,主要原因是在粗加工零件时对锥面磨削留的余量太小。

改进方法:粗车88°锥面时对锥面孔口直径尺寸缩小缩严,由φ6.26±0.1更改为φ6.24±0.08,单边磨削余量为0.05 mm,如果磨削余量太大,会造成磨头磨损加快,加工尺寸不稳定。所以经过多次试验验证,0.05 mm是一个较理想的余量值。

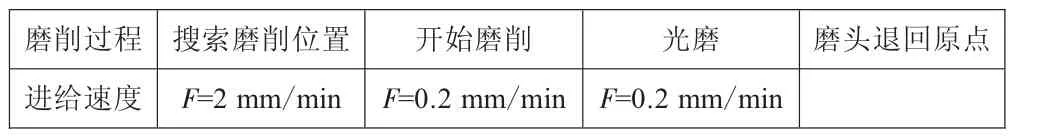

内圆磨削加工参数:经过多次试验,将砂轮磨削时的线速度设置为16m/s(转速约为56500r/min),零件转速为200r/min。磨头分三段进给,第一段当磨头接近工件后,进行磨削位置搜索,此时进给速度设置为2 mm/min;第二段是当磨头接触零件后,进入磨削,进给速度设置为0.2 mm/min;第三段是光磨,为保证粗糙度要求,磨头在到达最终尺寸后光磨,进给速度与第二段一致。具体加工参数如表1所示。在锥孔磨削时,为了保证磨削质量及尺寸稳定性,需对磨头进行修磨,推荐修磨频次为1/10。

表1 磨锥面加工参数

φ3.5+0.020直孔磨削质量是影响跳动0.008 mm的关键,所以将直孔磨削关键点和参数一并加以说明:经过多次试验摸索出最佳磨削余量是0.05 mm,单边余量0.025 mm,磨削方式选震荡磨削,砂轮线速度设置为10 m/s(转速约为61 600 r/min),零件转速为200 r/min,磨削进给速度设置为0.2 mm/min,走刀磨时的进给量为0.002 mm,光磨次数推荐为10次。

另外需要关注的一点是,磨削时,磨削面需得到充分冷却,建议使用主轴内喷和外喷相结合的方式进行磨削液喷淋冷却,这样有利于表面粗糙度的提高。

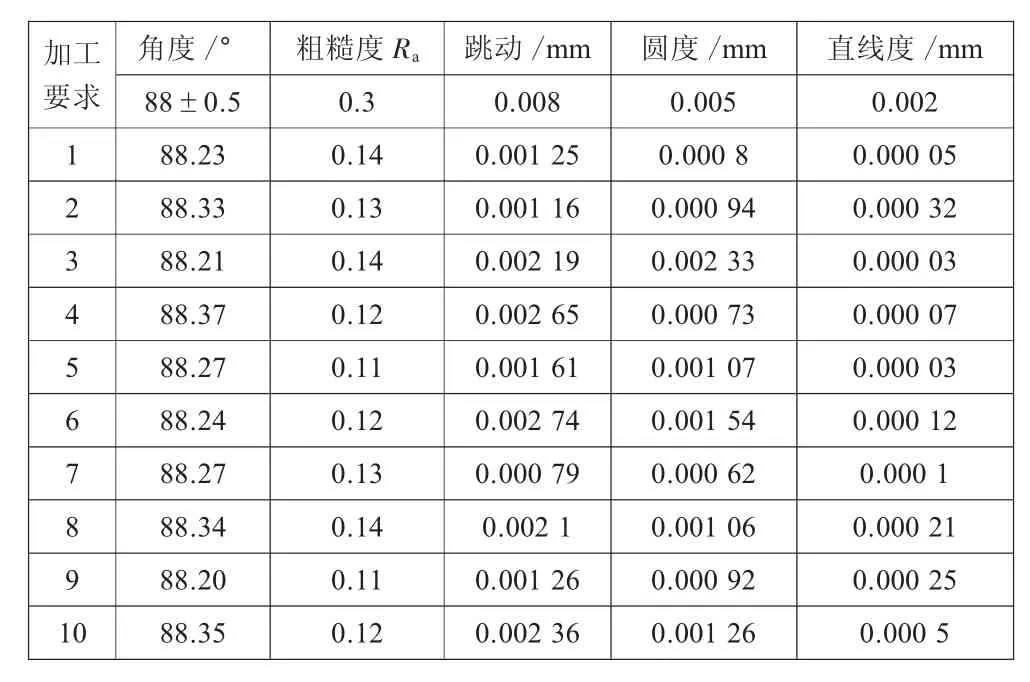

通过以上参数的优化设计,阀座锥面尺寸、粗糙度、形位公差都能满足要求,且加工尺寸非常稳定,具体尺寸如表2所示。通过对过程能力指数进行计算,角度、粗糙度、跳动、圆度、直线度CPK值均达到1.7以上,质量稳定,满足客户要求。

表2 锥面实际加工值

4 效果及意义

通过对高硬度精密件锥面加工方法的研究及改进,大大提高了此类零件批量生产合格率。目前这种方法正用于公司类似零件的生产加工中,它保证了产品质量的同时也提高了生产效率,满足了客户需求,从而争取了更多订单,为公司带来了较大的经济收益。

5 结语

本文针对高精度锥面加工方法进行了工艺研究,分析了加工高精度锥面时需要注意的加工事项,并提出了有效的解决措施,进行了有针对性、卓有成效的改进,取得了较好的成果,为公司后期开发精密件产品奠定了技术基础。

[1]赵如福.金属机械加工工艺人员手册[M].4版.上海:上海科学技术出版社,2006.

[2]郑文虎.机械加工实用经验[M].北京:国防工业出版社,2003.

[3]杨叔子.机械加工工艺师手册[M].2版.北京:机械工业出版社,2011.

[4]李兆松.磨削加工技术[M].北京:机械工业出版社,2012.