自动铆接机的机械结构设计

2018-06-28聂永增

聂永增

(广东省技师学院,广东 惠州 516100)

随着劳动力成本的不断提高,越来越多的企业关注工厂自动化这一领域,也给该行业带来了发展商机。机械自动化设备的开发包含为客户提供从方案、加工、组装到调试的一体化解决方案。即从产品的构思→方案→建模→出图→加工→组装→调试,提供给客户一整套的解决方案。在机械工程各环节中,机械设计是机械生产的第1步,应在各种限定的条件下进行设计优化,综合考虑各项要求,包括最佳的工作性能、最少的制造成本和最低的能源消耗等[1]。

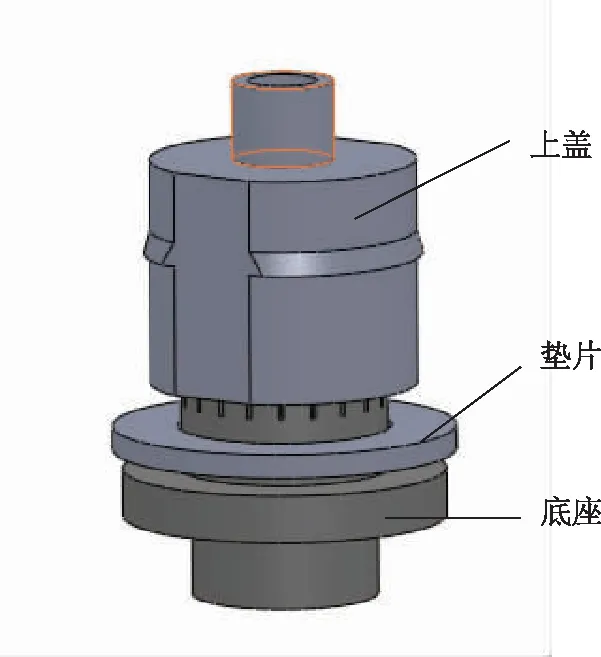

某企业专业生产和组装五金制品,在生产过程中,一些零件的需求量非常大(以10万件计),零件紧固、密封和可置换性要求高。本文以该企业生产的精密接头零件(见图1)为例进行研究,要求装配体中的上盖与底座进行铆接。

图1 精密接头零件图

1 设计思路

该零件是自动化生产线中的重要零件,装配工艺要求较高,其高要求主要体现在3个方面:一是紧固性要求高;二是零件变形控制要求高;三是可置换性要求高。相对而言,手工操作的成本高、产品一致性和稳定性差、生产效率低;利用工业机器人进行装配,其自带的视觉传感系统可对零件进行识别,然后通过机械手进行装配,省去了一些周边设备,但成本高。

通过设计制作出一台非标准自动化设备来完成装配和铆接动作,可确保紧固性要求、非装配位置的尺寸和装配件的稳定一致,提高生产效率,降低生产成本[2]。其机械设计逻辑思路如图2所示。建模和仿真应用SolidWorks软件完成。

图2 机械设计逻辑思路

2 零件分析

本次装配的零件属于微小零件,底座和上盖尺寸<10 mm,两者之间采用过盈装配。零件材质为Q235,w(C)=0.12%~0.22%,属于低碳钢,硬度为36~40 HRC。装配截面图如图3所示,干涉厚度约为0.06 mm,装配长度为2.4 mm。考虑到装配动作不多,涉及零件只有3个,同时考虑合理利用空间及方便布局,本次选择回转式装配机。

图3 装配截面图

3 自动铆接机的机械结构设计

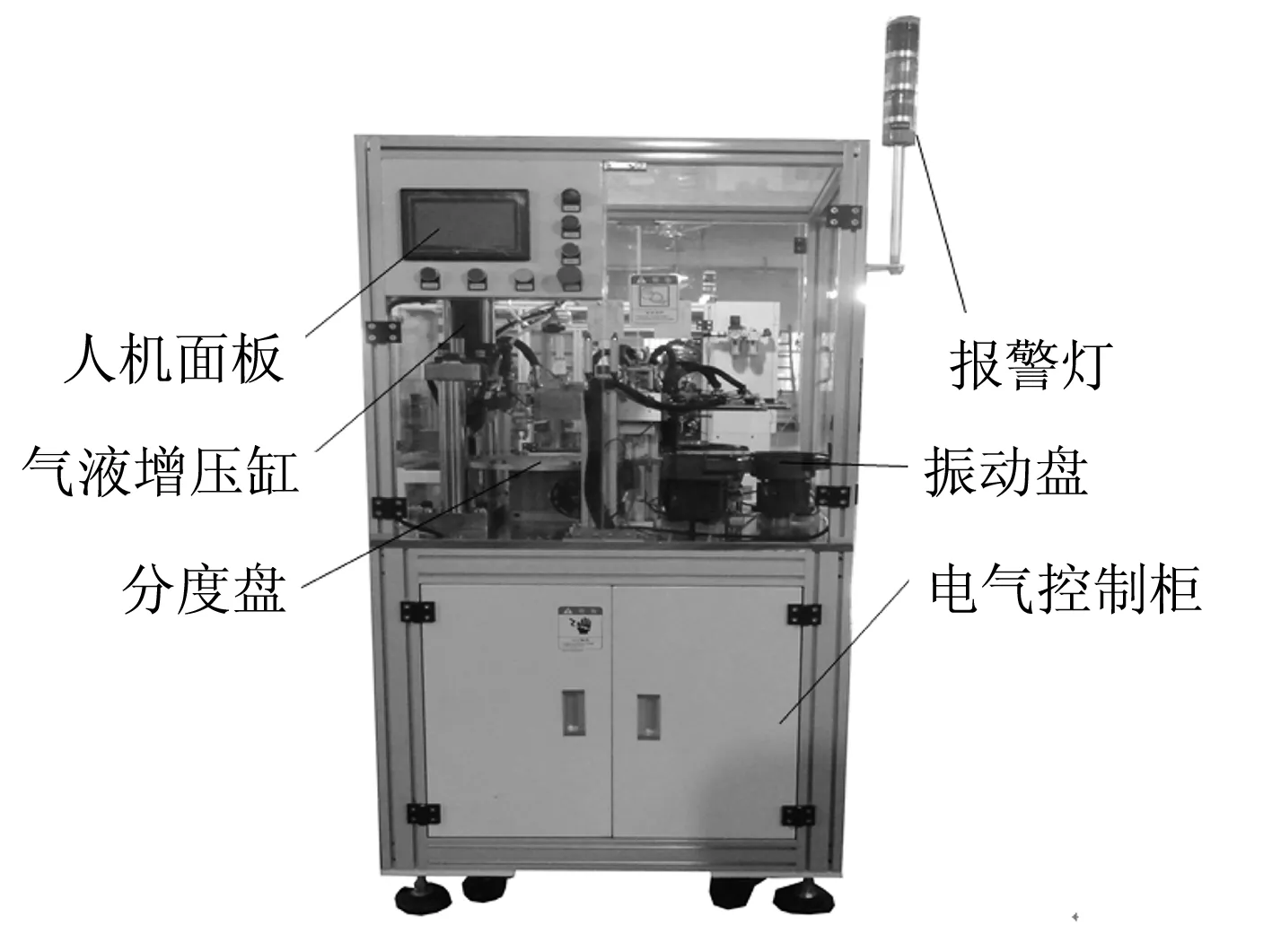

为了确保整个机械构造结构紧凑,逻辑关系便于梳理,维修操作方便,整体设计如图4所示。其机械结构包括底座送料机构、垫片送料机构、上盖送料机构、分度盘机构、压铆机构、卸料机构和箱体等。

图4 整体设计图

3.1 自动送料机构的选择

振动盘是一种自动组装或自动加工机械的辅助送料设备,简称自动定向排序送料装置,能够对乱序的零件进行自动筛选和排序[3],实物图如图5所示。可根据零件的尺寸来选择不同尺寸的顶盘,顶盘尺寸为φ80~φ1 000 mm。本次设计的零件都是微小零件,底座和上盖零件尺寸<10 mm,同时参考市场上振动盘的性价比,选择顶盘尺寸为φ140 mm的振动盘输送垫片,选择顶盘尺寸为φ175 mm的振动盘输送底座和上盖。

图5 振动盘实物图

设计振动盘出料口与进料轨道位置如图6所示,振动盘出料口与进料轨道对齐,并通过高度调节螺栓调整振动送料器与进料轨道的高度(通常振动器的出口高度要比轨道的进料口高度高出0.3 mm)。

图6 振动盘出料口及进料轨道

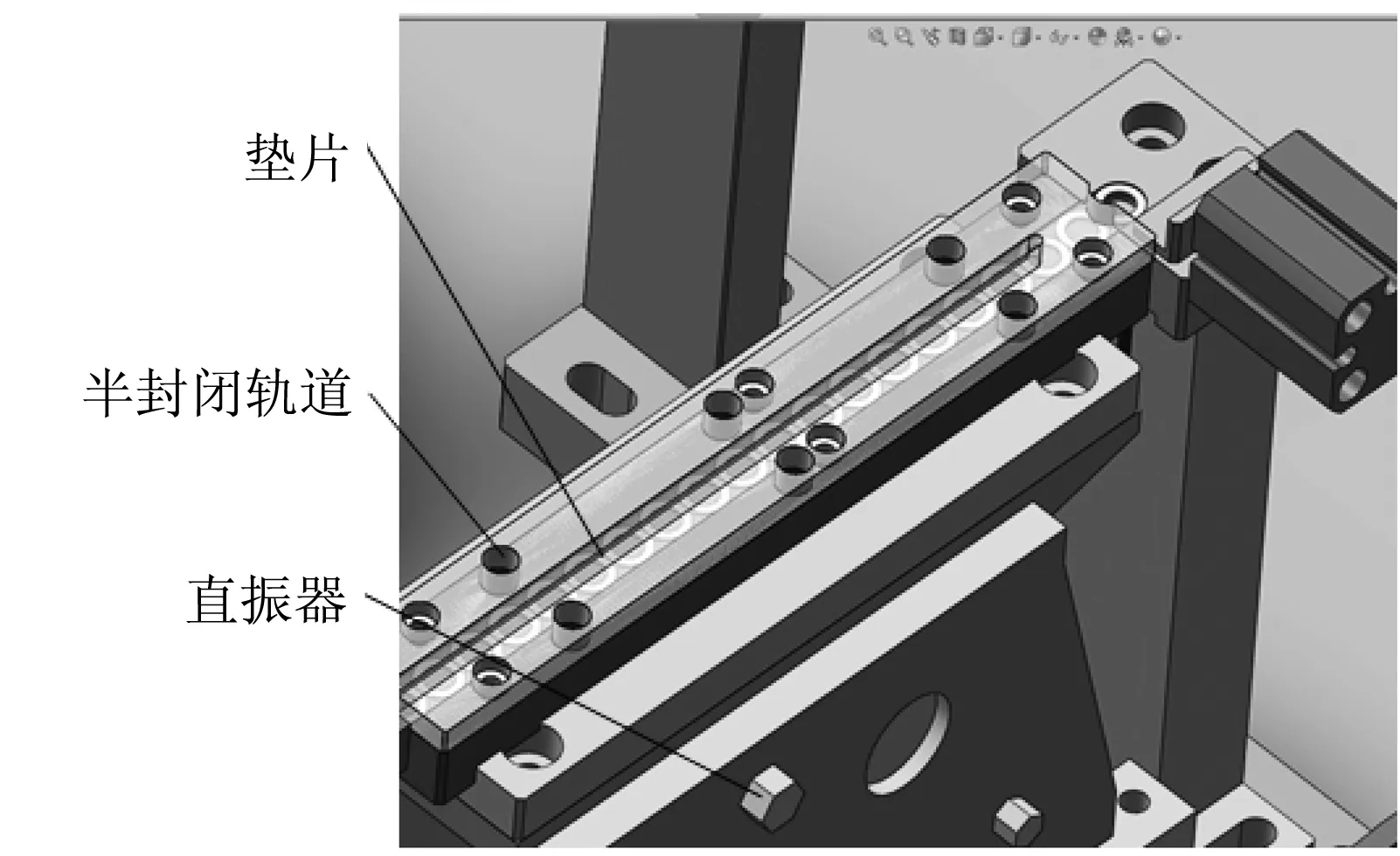

垫片是精密接头零件的装配零件之一,厚度只有0.6 mm,外径只有8.5 mm,输送轨道设计如图7所示。直线轨道长度为170 mm,实践发现,仅仅依靠振动盘的力度,垫片会出现卡死现象,无法继续前进,而通过增加直振器(见图8)可解决垫片前进动力不足的问题[4]。

图7 垫片(直振/钢带)输送轨道

图8 直振器实物图

3.2 精密接头零件装配分度盘及回转机构的设计

精密接头零件的装配有3个进料位,加上铆接装配工位和卸料位,分度盘至少有5个工位,考虑到制造及操作等更加方便,应再扩展1个工位;因此设计分度盘为6个工位,且旋转方向为顺时针方向[5]。

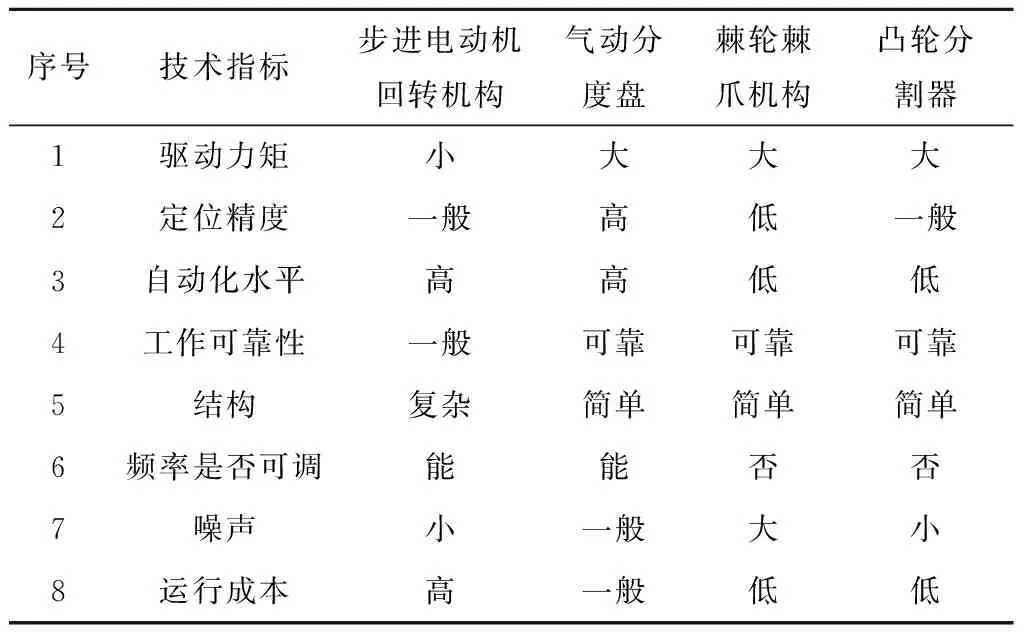

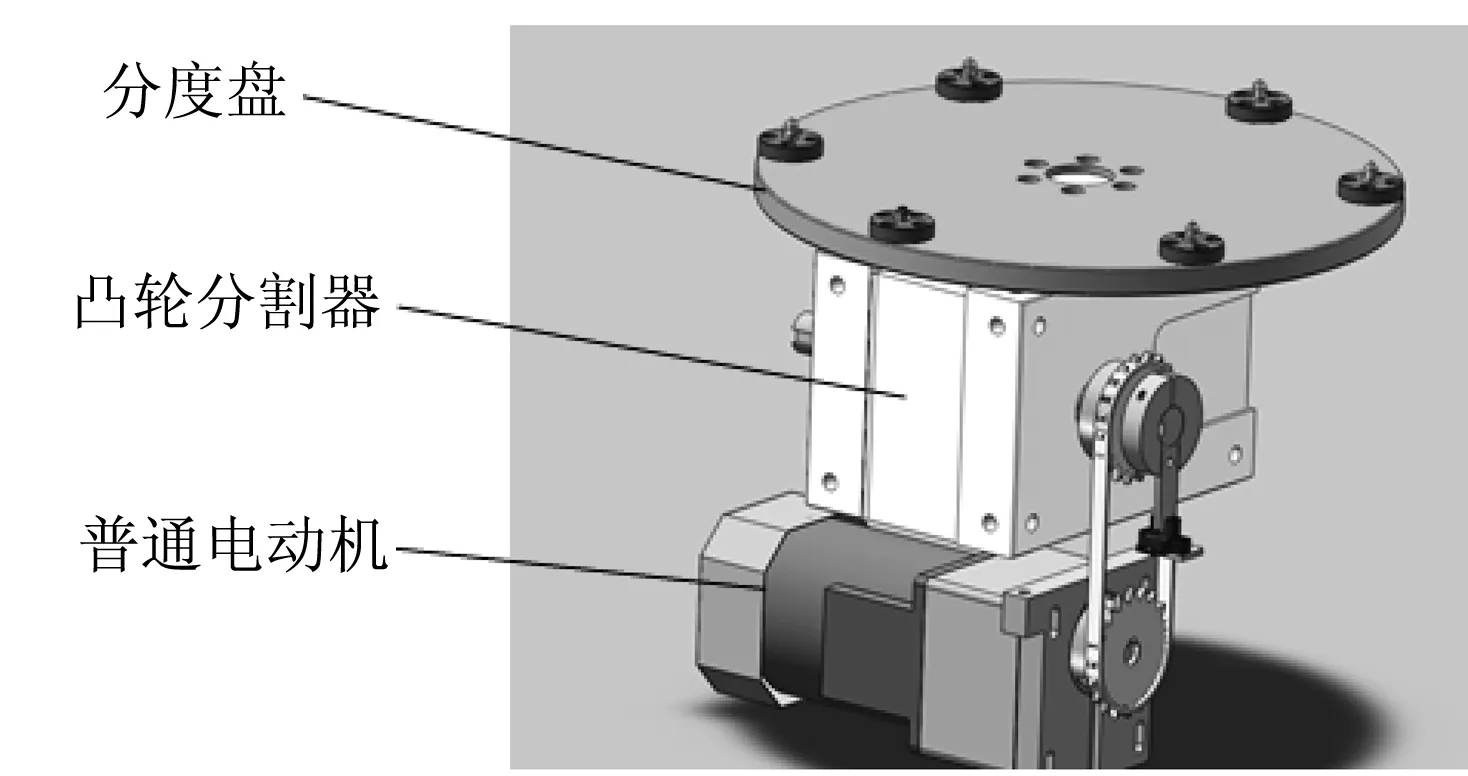

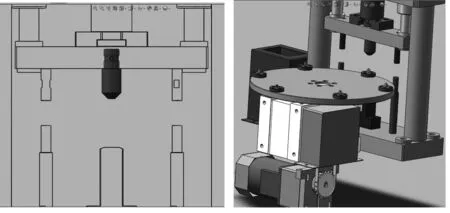

分度盘的间歇回转需要选择合适的控制机构。步进电动机回转机构、气动分度盘机构、棘轮棘爪机构和凸轮分割器是4种常见的回转间歇机构,经对比(见表1)以及市场最新应用情况,选择采用凸轮分割器及传感器配合普通电动机来实现间歇控制功能[6]。设计分度盘如图9所示。

表1 常用回转间歇操作机构主要技术指标对比

图9 设计分度盘

3.3 气缸、气液增压缸的选择及铆合部分的设计

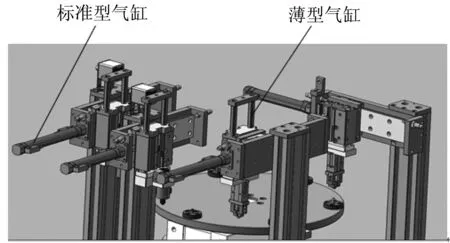

综合考虑,3个进料位和1个卸料位采用适当的气缸进行零件装卸,4个工位共用到8个气缸。前后运动采用标准型气缸,上下运动为了避免干涉采用薄型气缸[7](见图10)。

图10 气缸的选择

为保证铆压效果,将装配工位设计为直压型气液增压缸,以纯气压源为动力,利用增压器的大小活塞面积比,将低压气压提高数十倍变为高压油压,达到高压输出的目的。一般来说,气液增压缸的行程较小,行程控制时应充分考虑和利用,避免出现限位无效的情况。形状控制方面应确保铆合的质量,而且不对装配件造成干涉与损害。按照经验,单边留出0.05 mm作为零件放置的间隙,具体设计如图11所示。

图11 铆合部分的机械设计

4 自动铆接机机械构造的建模与装配

自动铆接机整个结构应用SolidWorks软件设计、装配和修改,以旋转工作台为中心,3条进料轨道平行放置,压铆工位设置在3条进料轨道对面,旋转工作台呈顺时针旋转,卸料工位位于压铆工位下一个位置。零件装配时,准确装配的关键是控制好自由度,包括线性尺寸、平行度、垂直度、同轴度及角度等[8]。当出现干涉时,首先应考虑装配是否正确,排除装配问题后,应对零件特征进行修改,直到合适为止。

上述对自动铆接机各个系统进行了总体布置及机械结构设计,设备能够满足生产需要,结构简单紧凑,性能可靠,组装灵活,操作方便。后续还应进行电气控制设计方面,即PLC硬件控制电路设计和PLC控制程序设计[9],以及零配件的采购、装配与调试,本文不再赘述。完成的设备如图12所示,装配成品如图13所示。

图12 全自动精密接头零件装配一体机设备图

图13 装配成品图

5 结语

应用自动铆接机提高了精密接头零件的装配效率。该设备把应用于机械装配控制系统相关的自动化技术融为一体,实现了快速连续自动装配,避免了人工操作导致的部分铆压不到位、紧固性不好、装配零件变形和装配件稳定性不好等情况,减少了人工成本。装配自动化今后将会向模块化、柔性化和自动化等方面发展,以满足多品种生产和自动化装配要求[10]。

[1] 王志强. 非标机械设计在工厂中的应用[J]. 中国机械,2014(6):185-185.

[2] 李文广. 浅谈非标设备的设计与制造[J]. 化学工程与装备,2010(10):106-107.

[3] 李洋. 浅谈非标设计的标准化[J]. 中国机械, 2013(7):191-191.

[4] 许菁. 运用CAD技术进行非标设备模块化设计[J]. 网友世界·云教育, 2013(Z3):46-47.

[5] 曹仁涛. 现代机械设计方法浅析[J]. 甘肃科技,2012(23):77-78.

[6] 吴修文,郭红玉,何伟宁. 生产装配线中气动分度盘的设计[J]. 农业装备与车辆工程,2009(1):42-44.

[7] 张萍. 机械设计基础[M]. 北京:高等教育出版社,2004.

[8] 苏义. 基于现代化的机械装配自动化应用及发展研究[J]. 电子测试,2015(10):36-37.

[9] 郑相周,唐国元. 机械系统虚拟样机技术[M]. 北京:国防工业出版社,2007.

[10] 秦勇坚. 现代化机械装配自动化的应用与发展[J]. 科技信息,2013(5):137.