车架结构焊接变形的工艺研究

2018-06-28王文霞聂帅强王宝宝王晋力

王文霞,聂帅强,王宝宝,胡 华,王晋力

(山西航天清华装备有限责任公司,山西 长治 046012)

车架总成是车辆底盘的重要组成部分,为重要受力部位。车架主要由左右大梁及横梁等部分组成,具有强度高、刚度好和质量小等优点。车架所有焊缝质量要求为I级和II级焊缝,其中大梁由高强钢板材整体折弯成形,且具有较好的可焊接性,但对产品焊接之后产生的变形,不允许进行热校,因而折弯后大梁的直线度和平面度不易保证[1]。由于车架整体结构复杂,形体过大,焊缝位置多,焊接后容易变形,且变形量太大,不易满足设计技术要求。

本文针对车架整体焊接变形不易控制的情况,对车架整体焊接残余变形的形成过程原因进行了分析,并结合结构件焊接热应变循环形成的机理,利用机器人焊接工作站的焊接稳定性[2],通过增加反变形控制措施,选用合理的焊接参数及焊接方法,保证了车架整体焊接的尺寸精度要求,有效地减小了车架的整体焊接变形量,得到了符合技术要求的整体车架,从而为有效减少车架焊接变形提供了很好的理论及实际方法。

1 车架的整体焊接变形控制研究

本文仅以某挂车产品的车架焊接为例(见图1)进行分析介绍。

图1 车架截面示意图

1.1 焊接变形与应力的产生机理

焊接变形是由材料的热胀冷缩现象产生的。当材料内部的残余应力大于材料的屈服强度以后,会产生塑性变形,塑性应变就会保留下来,使工件产生弯曲。焊接的内应力主要是由温度应力产生的,是结构件受热不均匀引起的,在焊接加热过程中,焊接近缝区中产生压缩塑性变形[3],同时由于焊缝由液态金属冷却形成固态焊缝,会产生大量的收缩,收缩量受到远离焊缝区域两侧金属的限制,因此出现了新的变形和应力,焊缝及其近缝区部分受拉,远离焊缝区域受压,这时的焊接残余应力就是一个新的平衡应力系统。

1.2 焊接引起的变形与应力

对于焊缝金属来说,由于其瞬时达到最高温度并熔化,金属熔化前的物性和状态全部消失,所以就应力和变形来说,可以认为并不存在加热过程,只有冷却阶段。在冷却过程中,除发生相变阶段外,焊缝金属都处于受拉伸状态[4]。对于近缝区来说,经过不均匀温度场和快速热循环的作用,瞬间内应力将使近缝区的金属材料经受热塑性应变循环作用,每次热应变循环都将会使材料产生脆化,恶化材料的力学性能[5]。对于热影响区的金属材料来说,1次热循环就产生3次热应变循环,多层焊时热应变循环次数明显增多[6]。

焊接的变形有多种,在车架焊接中,主要有收缩变形、横向收缩变形和弯曲变形三大类,它们不但影响车架整体的尺寸精度和外形,也可能降低焊接结构的承载能力,有时变形太大无法矫正,造成废品。

2 车架的焊接变形控制工艺流程设计

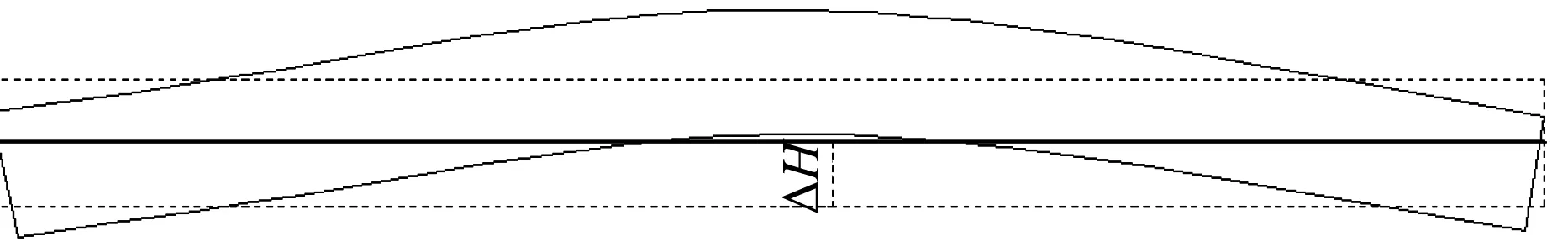

某挂车车架整体为焊接结构件,长度过长,截面宽高也比较大,截面左右对称布局,上下前后均为不对称结构(见图1),焊接部位在车架的部位分布不均匀或也不对称,车架结构件在前几个工序焊后向一个方向发生弯曲,主要是产生纵向收缩变形(见图2),弯曲挠度大小用ΔH来表示,所有焊接完成以后要让车架达到反方向的挠度变形(见图3),此时ΔH<3 mm,在整车自重的长期压力下车架的下平面就会变的平直,可以起到自动校正的作用。

图2 车架焊接过程中的变形示意图

图3 车架焊后变形示意图

由于焊缝在构件中的位置相对于其截面中轴不对称,焊缝的纵向收缩变形使得车架发生弯曲变形,弯曲变形的大小由焊缝纵向收缩力及截面形状系数所决定[7],依据材料力学理论,可以得出弯曲变形的挠度ΔH为:

式中,Ff为焊缝收缩引起假想力;e为焊缝相对于中心轴的偏心距;L为车架长度;E为材料的弹性模量;I为构件截面惯性距。

造成车架发生变形的主要因素如下:1)车架的刚度,弯曲刚度EI越大,弯曲挠度ΔH越小;2)相对于构件的截面中性轴,焊缝位置越不对称,车架焊缝聚集部位中心离惯性距中心越远,弯曲挠度ΔH越大;3)焊接顺序在焊接过程中对车架的变形大小也有很大影响。车架的构件截面形状不断变化,截面惯性距和中性轴的位置始终在变化之中,因此装焊顺序直接影响弯曲挠度的大小,通过优化焊接顺序,可以使车架构件尽可能产生最小的弯曲变形。

3 焊接工艺流程优化

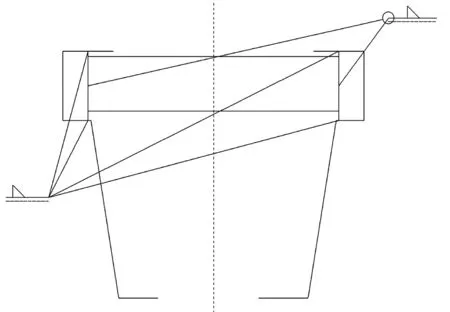

车架的主要焊接设备是采用双自动焊接机器人工作站和头尾座双驱动焊接变位机工装,CO2焊机和混合气体保护焊机相结合。焊缝水平焊接。车架开始焊接前,利用工装将大梁、堵板和横梁定位紧固(见图4)。焊接的堵板和横梁主要位于车架截面的下部,先利用自动焊接机器人将能够焊到的地方全部焊完,焊接不到的地方采用手工补焊。所有焊接完成后,去工装,自然冷却。焊接顺序采用从中间向两端,左右对称,断续跳焊的焊接方法进行施焊。

图4 车架在工装上放置的示意图

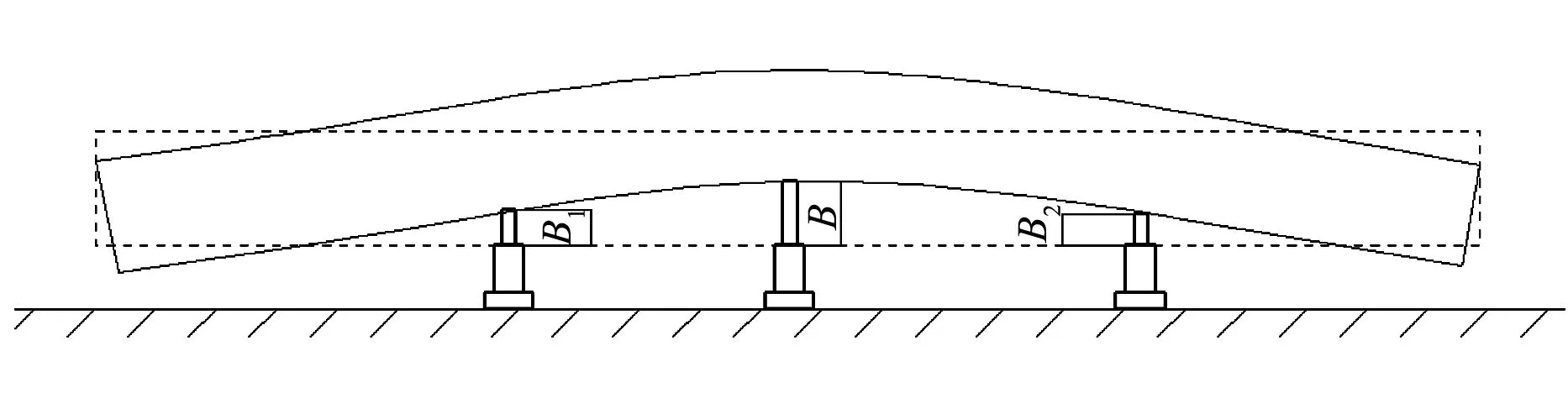

车架焊横梁和堵板在不施加反变形措施的自由状态下完成焊接之后,车架会发生挠度变形,因为支架附件和支耳部件相对于堵板和横梁分别分布在大梁的上下2个平面(见图5),支架附件和支耳部件焊后的焊接收缩变形方向与之前变形方向是相反的,会减少一部分变形。为最大地减少变形量,应在焊接前施加一定的反变形措施。

图5 支架和支耳在大梁上的示意图

施加反变形措施后的焊接工艺方法如下。

1)自由点焊完成支架附件和支耳部件,并对整个车架进行检验测量,找出车架的最大变形量ΔH,根据ΔH的大小变化量,通过工装平台上的液压千斤顶向大梁的下平面,并施加反变形作用力(见图6中,B、B1、B2是反变形千斤顶的预紧伸缩量),反变形的作用力应左右交替、一点一点均匀缓慢施加,分几次施加到位。根据ΔH的变形量来调整最大预紧距离,且预紧距离随ΔH的变化而变化。通过施加反变形措施后,焊后的车架变形量可以满足技术要求,这时的车架变形方向发生了翻转,变形方向如图3所示。

图6 施加反变形作用力示意图

2)车架上的支架附件和支耳部件焊接完成之后,焊后自然冷却,在反变形作用力下,焊接F形支架(见图1),左右对称分布,2个机器人从中间向两边左右对称交替跳焊[8]。在工装上完成所有能够由机器人自动焊接的焊缝部位,之后将反变形措施左右对称,由中间向两边、一点一点缓慢松开作用力。

3)车架上的各零部件在翻转工装平台上由自动焊接机器人焊接完成之后,通过吊带吊装到2个工装支架上。车架平面向下放置,用小电流、电压手工焊接塞焊孔(见图7),来改变车架的变形量,通过调整焊机的电流、电压和支承车架工装的支点位置来控制车架的焊接变形量。当车架的变形挠度ΔH变形小时,工装支架的支承位置如图8所示,此时焊接电流、电压应在满足工艺技术要求的条件下取较小值;当车架的挠度ΔH变形过大时,焊接电流、电压应在满足工艺技术要求的条件下取较大值。

图7 支架附件塞焊孔示意图

图8 工装支架支承示意图

4 结语

通过对某产品挂车车架整体焊接残余应力变形的形成过程原因进行分析,提出了一种车架整体结构件焊接变形控制工艺方法。运用焊接反变形措施,选用合理的焊接参数及焊接方法来保证车架整体焊接的尺寸精度要求。通过现场焊接作业,验证了该工艺方法合理、可靠、操作灵活,具有很强的现场作业指导性,提高了焊接工作效率,减小了车架的整体焊接变形量,为减少车架焊接变形提供了很好的理论及实际方法,可以在其他产品车架的生产焊接中推广应用。

[1] 梁荣铭. 控制焊接变形的一项措施——满焊定位间距[J]. 焊接,1996(2):25-26.

[2] 庞国强. 大型结构件焊接变形控制[J]. 现代矿业, 2017(2): 159-160,16.

[3] 王文先,等. 焊接结构[M]. 北京:化学工业出版社,2010.

[4] 王长生,薛小怀,楼松年,等. 焊接变形的影响因素及控制[J]. 焊接技术,2005,(34)4:84-86.

[5] 刘颖, 郭德伦, 佀好学. 1420铝锂合金动态低应力无变形焊接技术[J]. 焊接学报, 2008(3):113-116.

[6] 王锦宣,王毅,王瑞新,等. 开展变形控制技术应用提高军工先进制造水平[J]. 新技术新工艺,2014,(324)12:136-138.

[7] Michaleris P, Debiccari A. Prediction of welding distortion[J]. Welding Journal, 1997(4):172-181.

[8] 叶建雄,张华. 焊接工艺参数优化的智能计算研究[J]. 材料导报,2009,(23)24:61-63.