质子交换膜燃料电池双极板流场分析①

2018-06-28,

,

(1.同济大学新能源汽车工程中心,上海 201804;2.同济大学汽车学院,上海 201804)

0 引 言

质子交换膜燃料电池(PEMFC)具有室温快速启动、效率高、无污染、噪音小等优点,已在航空航天、新能源汽车等领域得到广泛使用,发展前景广阔。PEMFC由多个部件组成,其中膜电极和双极板是最主要的部件。双极板上布有形状各异的流道,其功能是用来引导反应气体的流动方向,以确保反应气体可以均匀分配到电极各处。如果反应气体在电极各处分布不均匀,将会引起电流密度不均匀,从而导致燃料电池电池局部过热,电池性能下降,电池使用寿命缩短。同时如果流道阻力过大,则会增大反应气体质量传输过程中所需的外加功耗。Watkins[1]、Li和Sabir等人[2]的研究结果表明,合理的流道设计能够使燃料电池的实际性能提高50%左右。

因此,分析质子交换膜燃料电池双极板流道设计对气体分布均匀性及流道阻力的影响,对提高燃料电池性能具有重要意义。

1 双极板形状

PEMFC的双极板通常是由具有良好导电性、导热性和抗腐蚀性的材料制成。

常见的双极板流道设计主要包括平行流道[3]、蛇形流道[4]、螺旋流道[5]、网格流道[6]、交指型流道[7]及分形流道[8],如图1所示。由于分形流道形状不规则,制作标准不统一,而交指型流道因其独特的工作方式,不便于与其他形状双极板一起做流场分析对比,故本文只对比分析前四种流道设计的流场。

不同流道设计的双极板往往具有不同的特点[9],表1为不同流道设计的双极板优缺点比较。

表1 不同流道设计的双极板优缺点比较

流道尺寸对流道内气体传输性能有重要影响,Watkins等学者[10]通过研究蛇形流道尺寸的最优化问题提出流道的最佳宽度、脊的最佳宽度和流道最佳深度分别在在1.14~1.4 mm、0.89~1.4 mm和l.02~2.04 mm内。为了便于对比分析,本文以一个电流密度为500mA·cm-2、截面积为100mm*100mm的单电池为研究对象,其双极板截面尺寸为100mm*100mm、流道宽度1.2mm、流道深度2mm、脊宽1mm、采用单一流道。

2 理论计算

氢-氧燃料电池化学反应式:

燃料电池功率:

(1)

式中:

P为单电池或电池堆设计输出功率,W;U0为单电池设计输出电压,V;e为电子电量,1.6*10-19C;t为时间,s;n1为单电池反应转移的电子数;n2为电堆层数;

图1 常见的流道设计

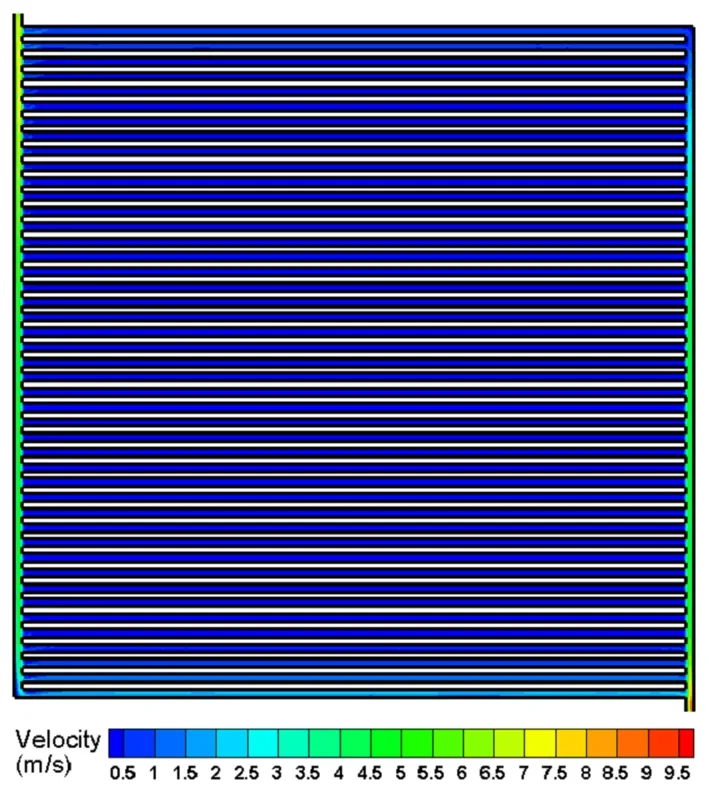

图2 平行流道速度分布图

燃料电池单电池的标准态电势为1.23V,但是实际上输出电压为0.95V左右,计算得本文所研究的单电池功率为:

P=49.5W

空气中氧气含量约为21%,计算所需空气流量为:

q=0.019775g·s-1=0.015294L·s-1

计算得双极板流道入口速度为:

v=6.37m·s-1

已知对于非圆管,雷诺数计算公式为:

(2)

式中:γ为运动粘性系数;μ为动力粘度;ρ为流体密度;R为水力半径。

质子交换膜燃料电池工作温度一般为60℃—80℃[11],假定反应气体温度为70℃。计算得到:Re=477,即流道内流动为层流。

3 流场分析

3.1 仿真设置

将模型网格导入到Fluent后,进行如下参数设定:

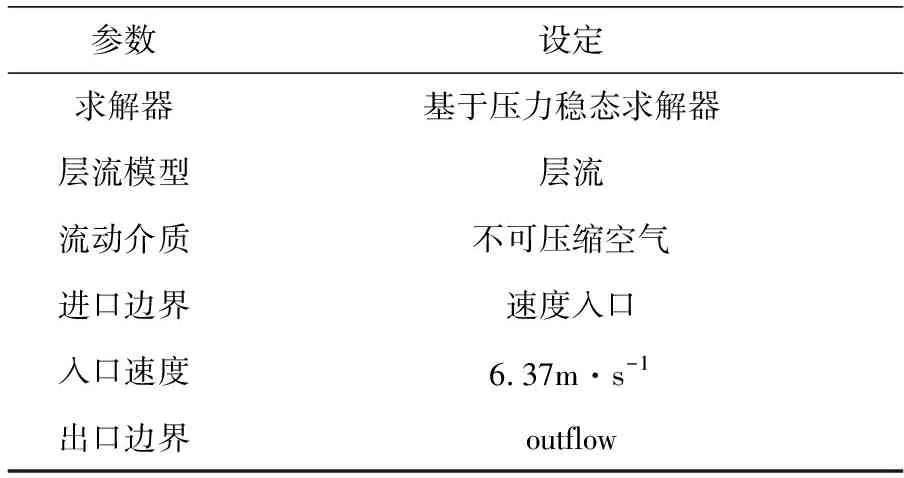

表2 仿真设定

设置监测面,监测进气口、出气口压力,计算两者压降。

3.2 传质面积

燃料电池双极板采用不同流道(流道规格相同)时,双极板与膜电极接触的面积,即为燃料电池工作时的传质面积。质子交换膜燃料电池因吉布斯自由能的限制,单电池存在理论最高电压。吉布斯自由能与电压之间的关系为:

(3)

在电压一定的情况下,为了提高功率就要提高电流,燃料电池中电流计算公式为:

I=j·A=nFvA

(4)

式中:j为电流密度,A·cm-2;A为传质面积,cm2;v为单位面积反应速率。

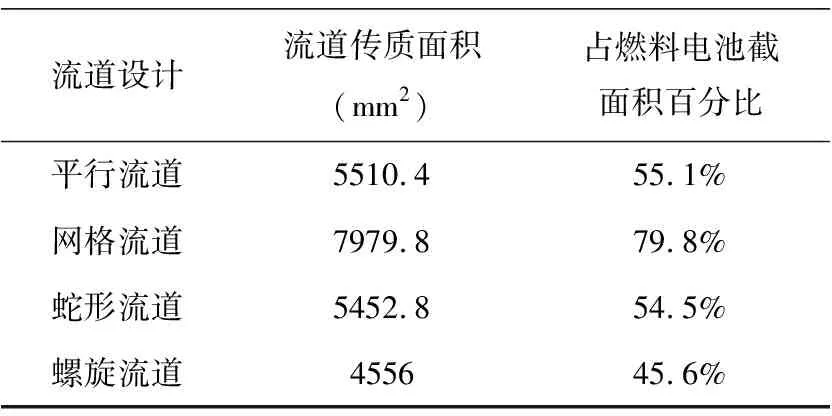

在满足燃料电池系统水热管理等各种工作条件要求下,传质面积越大越有利于电流的提高。不同流道设计的双极板传质面积如表3所示。

表3 不同流道设计的双极板传质面积

由表可知,网格流道的传质面积最大,平行流道、蛇形流道两者传质面积相差不大,螺旋流道传质面积最小。理论上,在反应气体流量满足反应需求的前提下,双极板的传质面积越大,单位时间内通过膜电极的带电粒子越多,产生的电流越大,工作性能越好。但在实际使用中,还需要综合考虑流道阻力、流道排水、电极保湿等因素对燃料电池性能的影响。

3.3 气体分布均匀性

气体分布不均导致反应气体浓度不均,根据Butler-Volmer方程:

(5)

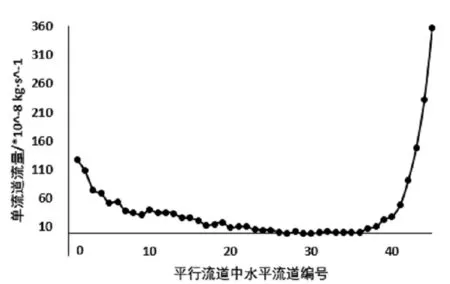

图3平行流道中水平流道的流量分布

反应气体的浓度影响反应速率,不同浓度会导致产生的电流大小不同,进而会影响燃料电池温度分布和燃料电池性能。

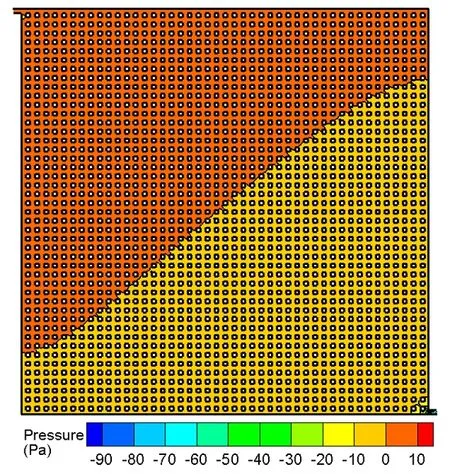

平行流道速度分布如图2所示。为了便于分析,将平行流道中的水平流道沿竖直方向从上而下依次编号,计算每个流道的流量如图3所示。可以发现,在平行流道中,水平流道的流量在竖直方向上呈现先减小后增大的趋势。位于中部的水平流道流量很小,出现气体供应不足的现象。在末端,水平流道流动速度激增。这是因为气体入口速度方向为竖直方向,在水平方向上无速度分量,但是由于流道阻力及气体扩散现象,气体会沿水平方向蔓延,当气体流到竖直流道末端时,此处的水平流道成为主要出口,故速度上升。平行流道气体主要分布在四周流道,在中心流道处速度较小,气体供应量少。整体来看,气体分布不均,中心区域气体供应不足。

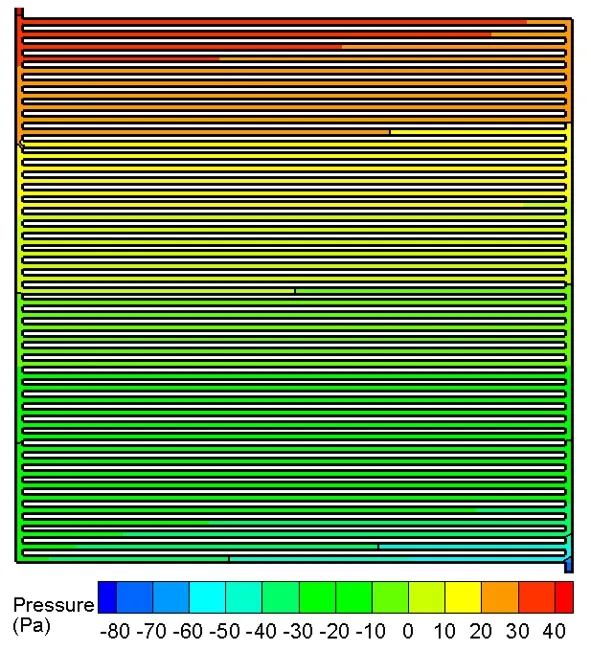

图4 网格流道速度分布图

网格流道是在平行流道的基础上增加了竖直流道,这使得平行流道中各水平流道可以相互贯通,有利于气体分布。从上图可以看出,相比于平行流道,网格流道的气体分布均匀性得到提高。

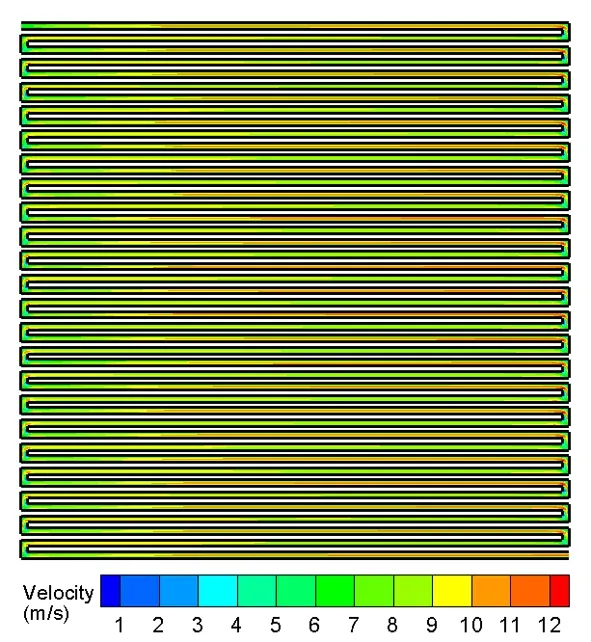

图5 蛇形流道速度分布图

蛇形流道速度分布如上图所示,分布较为均匀,在拐角处速度略有下降,其余部分气体流速基本一致。但随着流道长度的增加,反应气体不断消耗,在气道末端可能出现气体供应不足的现象。

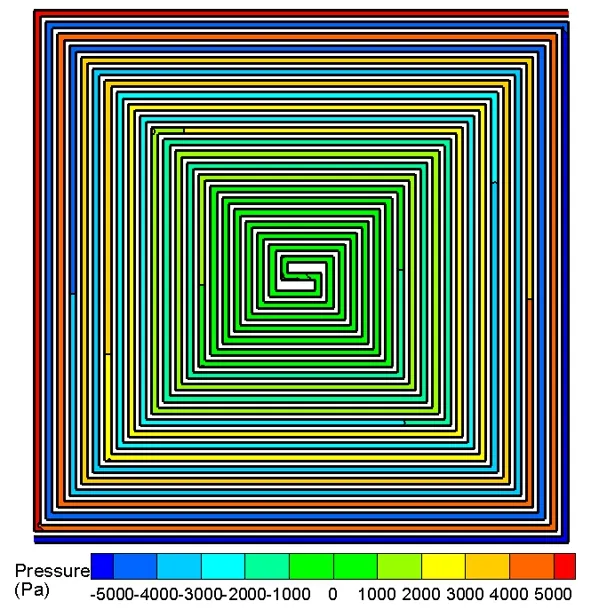

图6 螺旋流道速度分布图

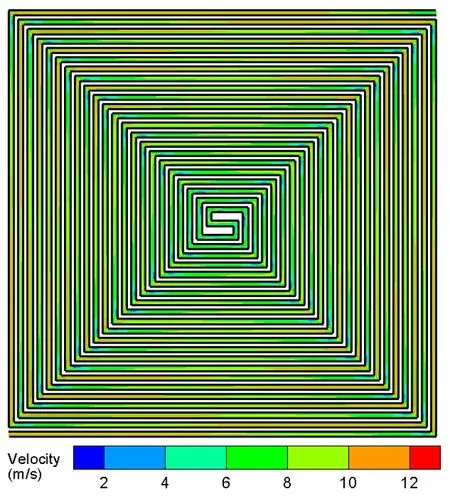

图7 平行流道压力云图

图8 平行流道中水平流道的压力及压降分布

将螺旋流道由入口流向中心区域的流道称为进气道,由中心区域流到出口的流道称为出气道,速度分布如图6所示。螺旋流道和蛇行流道速度分布类似,仍可能存在末端气体供应不足的现象,但是由于螺旋气道的进气道与出气道交替排列分布,这种布置方式在一定程度上减弱了流道长度对气体分布均匀性的影响。可以发现,螺旋流道的气体均匀性优于蛇形流道。

3.4 阻力分析

燃料电池工作时,需要保证反应气体具有一定压力,进而可以提高反应速率。不同流道设计的双极板流动阻力不同,过大的流道压降会加大空压机的功率,造成外加功耗变大,燃料电池系统性能下降。

根据流体力学,可知流道流动阻力包括沿程压力损失与局部压力损失两部分。沿程压力损失计算公式为:

式中:l为管长,单位m;d为当量直径,0.0015 m;v为断面平均流速,单位m·s-1;ρ为流体密度,1.029kg·m-3;λ为沿程阻力系数。

局部压力损失为:

(6)

式中:ξ为局部阻力系数。

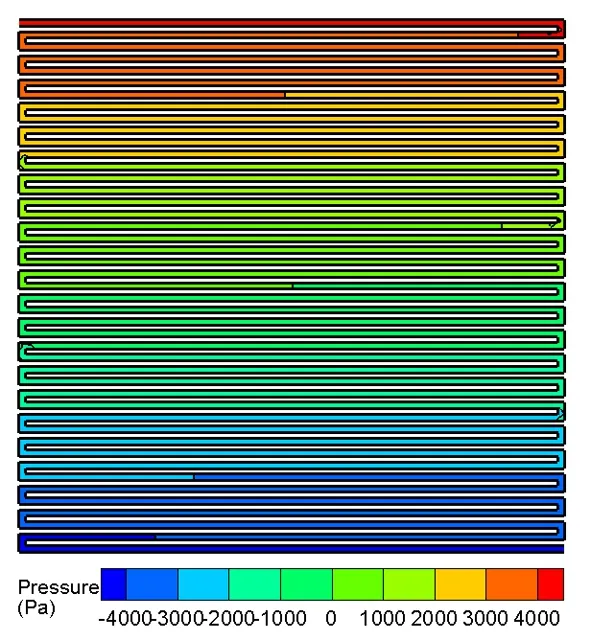

图9 网格流道压力云图

图10 蛇形流道压力云图

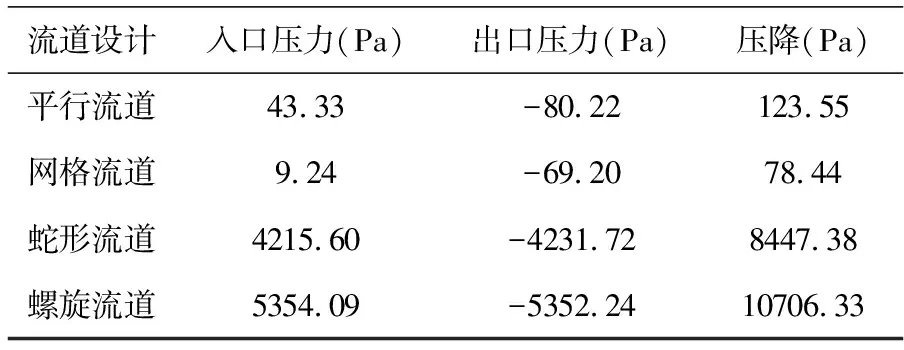

流道进出口的压降可以表征流动阻力的大小,各流道压降如表4所示。

表4 不同流道设计的双极板压降

图11 螺旋流道压力云图

从图7、图8可以看出,平行流道中水平流道的压力沿气体的前进方向不断下降,位于中间区域的水平流道压降基本不变,位于竖直流道末端的水平流道由于大量气体涌入,流速增大,沿程阻力较其它位置的水平流道变大,导致压降突增。

通过图9与图7的对比可以发现,同一入口条件下,平行流道的压降大于网格流道。这主要是因为网格流道的传质面积大,流体更加分散,流动速度低所致。

螺旋流道和蛇形流道的入口气体流动速度大小一样,由传质面积可知螺旋流道长度小于蛇形流道,即螺旋流道的沿程阻力小于蛇形流道。但是对比图10、图11发现,螺旋流道的总压降大于蛇形流道,这说明螺旋流道的局部阻力远远大于蛇形流道。

总体来看,蛇形流道与螺旋流道的压降明显高于其它形状的流道。这是由于压力损失与流体流动速度的平方呈正相关性。在本文中,蛇形流道与螺旋流道只存在单一流道,流动速度大,故压力损失大。但在实际应用中,该两种流道多采用多流道的形式,用以降低流动速度,从而降低压降。

4 总 结

从流道传质面积来看,网格流道明显优于其他流道,但是这也大大提高了网格流道的加工复杂性。从气体分布均匀度来看,网格流道优于平行流道,螺旋流道优于蛇形流道。从流道阻力来看,网格流道优于平行流道,蛇形流道优于螺旋流道。

综合来看,在不考虑加工复杂度的前提下,单流道双极板优先采用网格流道,多流道双极板优先采用螺旋流道,可以提高燃料电池性能。

参考文献;

[1] Watkins D S, Dircks K W, Epp D G.Novel Fuel Cell fluid Flow Field Plate: US, US4988583 A[P].1991.

[2] Li X, Sabir I.Review of Bipolar Plates in PEM Fuel Cells: Flow-field designs[J].International Journal of Hydrogen Energy, 2005, 30(4):359-371.

[3] Pellegri A, Spaziante P M.Bipolar Separator for Electrochemical Cells and Method of Preparation Thereof: US, US4197178[P].1980.

[4] Marvin R H, Carlstrom C M.Fuel Cell Fluid Flow Plate for Promoting Fluid Service: US, US6500580[P].2002.

[5] Kaskimies J.Gas flow on the Cathode of a Solid Polymer Fuel Cell[M].Finland: Helsinki University of Technology, 2000.

[6] Reiser C A, Sawyer R D.Solid Polymer Electrolyte Fuel Cell Stack Water Management System: US, US4769297[P].1988.

[7] Kazim A, Liu H T, Forges P.Modelling of Performance of PEM Fuel Cells With Conventional and Interdigitated Flow Fields[J].Journal of Applied Electrochemistry, 1999, 29(12):1409-1416.

[8] K.Tüber, A.Oedegaard, M.Hermann, et al.Investigation of Fractal flow-fields in Portable Proton Exchange Membrane and Direct Methanol Fuel Cells[J].Journal of Power Sources, 2004, 131(1-2):175-181.

[9] 马利,李刚,文东辉,鲁聪达.微型燃料电池双极板的研究现状[J].电源技术,2014,07:1380-1383.

[10] Dircks K W, Epp D G, Watkins D S.Fuel Cell Fluid Flow Field Plate: US, US 5108849 A[P].1992.

[11] 郑伟安,许思传,倪淮生.燃料电池发动机系统空气加湿器实验研究[J].上海汽车,2008,12:6-9.