基于SGMW某总装生产线线旁空间优化方式的研究

2018-06-28李雪娥

李雪娥

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

1.1 研究背景

上汽通用五菱凭借五菱之光、五菱荣光成为了微车领域的领导者,产销量在2009年超越百万级,自2010年起,公司为用户需求的升级开发出了商乘两用的“紧凑型商务车”五菱宏光、完全乘用化的家用MPV宝骏730,、SUV宝骏560、替代乐驰的宝骏310,以及创下销量新高的“颜兽”510。车型项目的增多,单条生产线需要混合生产多种车型。所有车型的物料都存储在生产线旁,导致线旁空间严重不足。

1.2 国内外研究现状

汽车产业作为德国先进工业技术的代表,已成为实践其工业4.0这一国家战略的前沿阵地。在此背景下,实现我国汽车产业的转型升级已日显重要和紧迫[2]。

处于持续竞争压力下的汽车制造企业为了增加销售量,获得更大收益,在基本车型生产的基础上增加了车型的种类和配置[3]。类似于汽车发动机生产线线旁空间,机型增多,就使线旁物料布置的困难增加。崔阳、赵俊才等探讨多款发动机共线且高节拍生产时,如何解决线旁物料的布置问题,从而保证生产的顺利运行[4]。

Suhartini Mohd Jainury在《Integrated Set Parts Supply system in a mixedmodel assembly line》中研究了SPS在国外的成功应用[5],日本丰田汽车是最先应用此模式的公司,并在一定程度上有效地缓解了线旁空间,兼容多车型的混线生产。

1.3 研究目的与意义

通过研究某总装生产线线旁空间的优化方式,达到降本增效,助力车型的快速投产、爬坡。

(1)释放线旁空间,兼容多车型共线生产;(2)提高配送效率,节约配送资源;(3)节约上线的料架,降低料架投入成本。

2 物料组合排序上线方式

2.1 物料组合排序概述

物料组合排序模式以物料排序上线为基础,不仅仅是将物料按照车辆顺序排序上线,还将出现排空的位置进行整合,将同一生产线相同或附近工位适合的其它车型物料一同排序入空料格的位置,实现物料上线的整合。

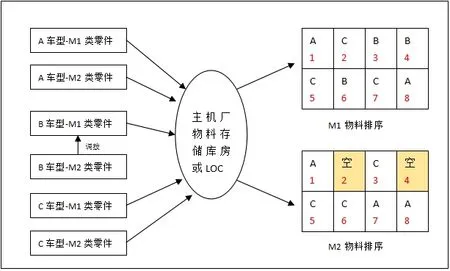

图1 排序信息及物料传递模式

2.2 物料排序模式分析

2.2.1 排序信息及物料传递

要了解组合排序模式,首先要了解物料排序上线模式。物料排序基于MIS系统的扫描获取即将上线车型的信息,并通过排序系统传递到相应的物料存储库房,达到一定数量时,生成相应的排序单。库房人员查看排序系统中新生成的排序单,并打印纸质版排序单,根据排序单,将各车型所需要的同类物料按顺序放入料框的料格中,待排序完成后,将物料推送至物料待发区,由线旁配送工将物料配送至生产线上相应的装配工位旁,线旁装配工按顺序取用物料。

2.2.2 物料排序操作

排序工根据排序单,在物料存储区找到对应的物料,并将物料按照排序料框上标识的顺序放入料格中,同时料框侧面目视相应的取用顺序,便于线旁装配工的取用。

图2 物料排序操作

2.3 物料组合排序需求分析

部分零件入厂方式或者装配工位存在差异,导致相同种类的物料在排序时出现空位或者无法排入同一个料框中。而因线旁空间不足将不同物料组合至相同料框排序也会演变为组合排序。

2.3.1 入厂方式不同产生的排序差异

因B车型M2物料的的入厂方式与A、C车型的不一致,是先调拨至B车型的M1类零件上去装配,完成后随着M1类零件一同入厂,在厂内则不需要再单独配送上线。而针对于厂内是排序上线的物料则会出现排空的现象。如图3中,当生产线上生产B车型时,由于B车型M2物料已经装配在M1物料中,因此M2物料排序单上对应第2、4台车为B车型时,料格中没有对应的零件,导致排空现象,降低了料架的使用率,存在场地资源、料架资源、配送资源的极大浪费。

图3 入厂方式不同产生的排空现象

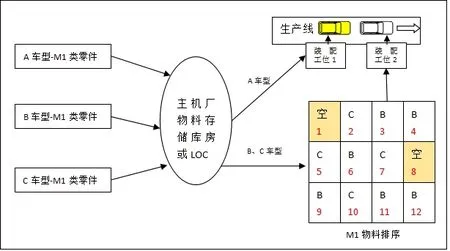

2.3.2 装配工位不同产生的排序差异

因A车型与B、C车型为不同平台的车型,工艺限制M1类零件A车型需在装配工位1装配,B、C车型在装配工位2装配,线旁存放的地址间隔远,若物料仍然排序到同一个料框后上线,会导致线旁装配工需要穿越多个工位或者不同工段才能取用,不符合SLT原则。而不同工位的零件需要单独上线,相同工位的同类零件一同排序时又出现排空现象,如图4中M1物料排序单上对应第1、8台车为A车型时,料格中没有对应的零件,同样会导致排空现象。

图4 装配工位不同产生的排序差异

工艺限制导致的装配工位不同,使得线旁同类零件在排序上线外还会分布在其他工位存放,极大的浪费了线旁空间,也降低了料框的利用率和配送效率。

图5 线旁空间不足产生的排序需求

2.3.3 线旁空间不足产生的组合排序需求

当线旁空间时,物料直接上线的方式显然已经不可行,需要考虑如何能不占用空间,而又能放得下物料,那么,组合排序的方式是最适合的了。

2.4 物料组合排序模式分析

物料组合排序分为互补式和配套式组合排序。

2.4.1 互补式物料组合排序模式

A车型的M1类零件仍然在装配工位1装配,B、C车型也仍然在装配工位2装配。但对装配工位2的A车型零件进行排查、评估,将A车型零件放入排序料框中进行验证,在质量、配送等风险可控的情况下即可与B、C车型的M1类一同排序上线,假使A车型的M2类零件可满足条件,那么便产生了【B、C车型的M1类零件+A车型M2类零件】组合排序的新模式。因此线旁节约了A车型M2类零件的存储空间,又使得M1排序料框利用率达到100%,同时还不用再单独配送A车型的M2类零件上线,节约了配送资源。

图6 互补式组合排序模式

同理,假使A车型的M1类零件在装配工位1也有已经排序却又出现排空的排序品种,也可以将其一同组合排序上线。

2.4.2 配套式物料组合排序模式1

A、B、C车型的M1类、M2类零件在相同工位进行装配,在线旁空间不足时,考虑M1类零件和M2类零件组合排序上线,以节约线旁空间。如图7中的组合模式,M1类零件排序入料框的中间两层,M2类零件排序入料框的最上和最下的两层,同样,也有分上下各两层或者左右各两列、多列的模式。

图7 配套式组合排序模式1

2.4.3 配套式物料组合排序模式2

与配套式物料组合排序模式1不同的是,配套式组合排序模式1的配套物料均放入单独的料框料格中,而配套式组合排序模式2的配套物料放入相同的料框料格中。如图8,M1类零件和M2类零件为配套在相同工位使用的零件,在质量、配送等风险可控的情况下,将M1类零件和M2类零件按照车型顺序一同排序入相同的料框料格中。

图8 配套式物料组合排序模式2

3 效益分析

3.1 节约线旁空间

单台汽车生产需求的零部件有上千种,零配件排序是一项很繁琐的工作。为了能够实现及时、准确的汽车零配件排序上线,会将汽车零配件在组装前进行排序,完善组装车间零件排序上线的管理运作,在时间、人员的搭配上合理利用,进而消除在现场生产运作中容易造成的七大浪费,借此来节约成本,创造更高的经济效益。而组合排序在排序的基础上进行优化,节约更多的线旁空间。

3.2 提高配送效率,节约配送资源

组合排序模式有“合二为一”的效果,原本两种零件需要分开配送上线,采用组合排序或者组合包装模式后,都只需要配送一次便包含两种零件。配送的工作量减半,对应的配送效率则提高50%,配送人员、配送车辆相应的得到节约。

3.3 节约上线料架成本

以【组合仪表+换挡】为例,换挡随着组合仪表上线,换挡则不需要单独上线,意味着也不需要再有单独的上线料架,从而就节约了换挡的上线料架。上线料架的节约,降低了料架的投入成本,对于变化频繁的汽车市场,适当节约投入的料架,有效避免资源的浪费。车型变化频繁,意味着料架的使用周期缩短,在车型停产时能减少料架的报废。

4 结语

在对汽车企业线旁物流规划的研究中分析出在物流环节,线旁空间成为了车型快速投产、切换的一大瓶颈。因此在工业4.0智能化漫漫之路上,先研究如何优化生产线线旁空间十分必要。

解决方案中提供的通过组合排序方式进行线旁空间的优化,达到节约线旁空间、提高配送效率、节约上线料架成本的目的,为企业节约成本,响应汽车企业车型的快速切换。

论文希望通过对汽车企业某总装车间生产线线旁空间优化方式的研究,在推进国内汽车企业积极参与线旁空间优化的实践方面给出一定的策略和方法外,为今后汽车企业在物流环节的场地瓶颈攻关、供应链管理等其他相关问题的研究提供借鉴意义。