一种线束连接器的设计方案

2018-06-28吴永瑜

吴永瑜

东风柳州汽车有限公司 广西柳州市 545000

1 前言

汽车电线束是用于实现整车电器功能的一个关键零部件,为了实现电线束在整车上的连接串通,需要用到线束连接器。线束连接器为了实现汽车不同部位的功能需求,主要分为线束-用电器对接连接器和线束-线束对接连接器两大类型。本文介绍一种线束-线束对接连接器的设计方案。

2 方案介绍

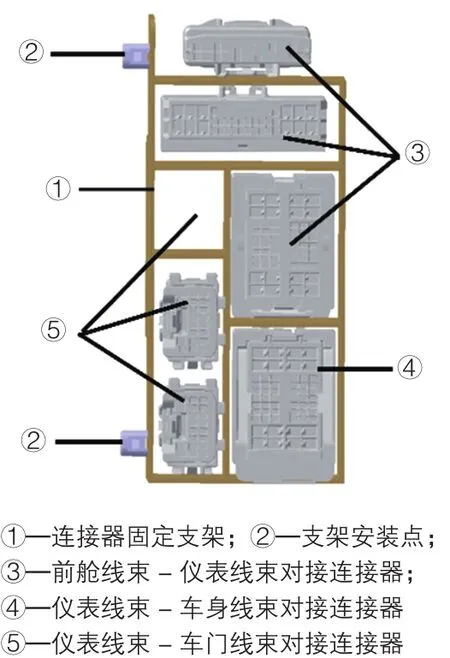

与传统的线束-线束对接连接器方案不同,该方案将不同部位线束-线束对接连接器组合成一个整体,为了实现该组合连接器的固定,连接器固定在一个塑料支架内,各连接器通过该塑料支架安装固定。涉及到的连接器包括前舱线束-仪表线束对接连接器、仪表线束-车身线束对接连接器、仪表线束-车门线束对接连接器,方案如图1所示,以下作详细介绍。

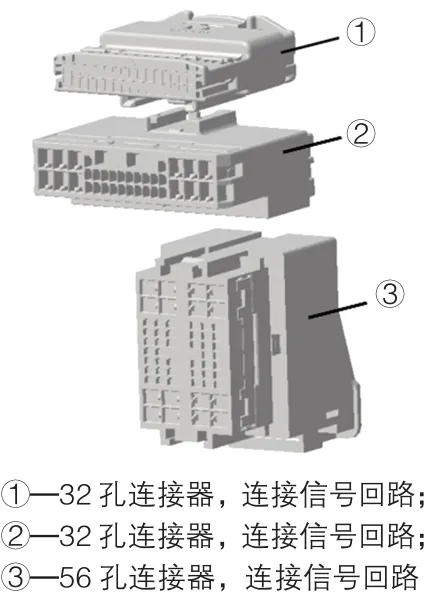

2.1 前舱线束-仪表线束对接连接器

共有3对连接器,分别连接电源类型导线和信号类型导线(如图2所示)。由于前舱的用电器工作电流较大,通过不同的连接器连接导线,可以有效避免电源回路对信号回路的干扰,更好地保证电器功能的稳定性。3个对接连接器分别可以通过32、32和56个导线回路,可以满足高配置车型所需导线回路多的设计需求。

图1 组合连接器方案

图2 前舱线束-仪表线束对接连接器

2.2 仪表线束-车身线束对接连接器

共有1对连接器,可以通过56个导线回路(如图3所示),可以满足高配置车型所需导线回路多的设计需求。

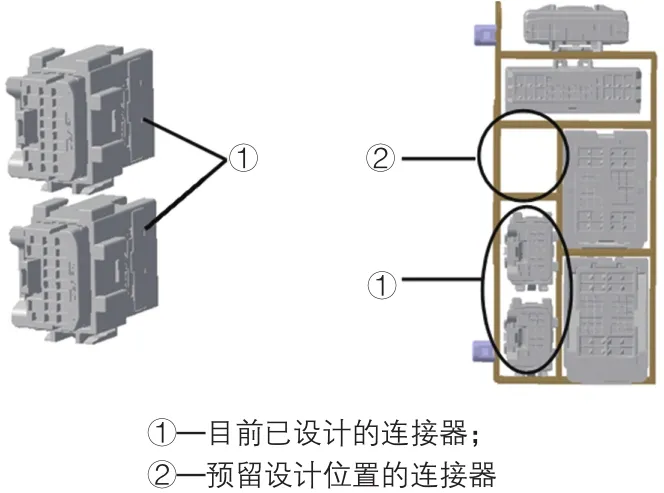

2.3 仪表线束-车门线束对接连接器

共有3对连接器,目前设计了其中2对连接器,额外1对为预留。目前设计的2对连接器分别可以通过18和18个导线回路。使用2对对接连接器便于对应不同配置车型的设计需求。同时,随着高清摄像功能未来在汽车上的逐步推广使用,专门预留了可以连接同轴电缆的连接器的安装位置,更好地适应汽车领域的未来发展需求。具体如图4所示。

图3 仪表线束-车身线束对接连接器

图4 仪表线束-车门线束对接连接器

3 方案的优势及先进性

该设计方案相比传统类型的连接器方案,有以下几个主要优势及先进性。

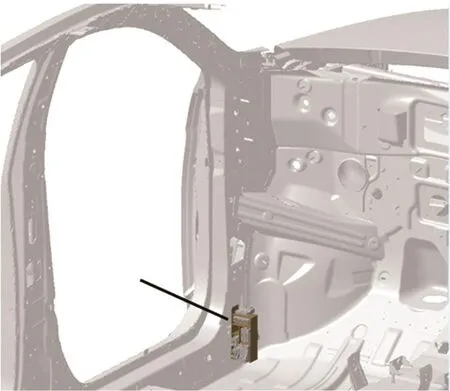

3.1 提升装配效率

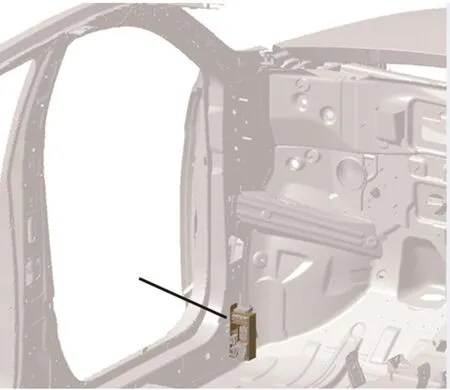

传统的线束-线束对接连接器分散布置,在主机厂总装车间装配时需要在不同的位置装配连接器,总体装配效率较低。而使用该组合型线束-线束对接连接器,装配工人在同一位置就可以完成所有连接器的装配工作,操作便利,极大提升装配效率,减少工时浪费。相关对比如图5和图6所示。

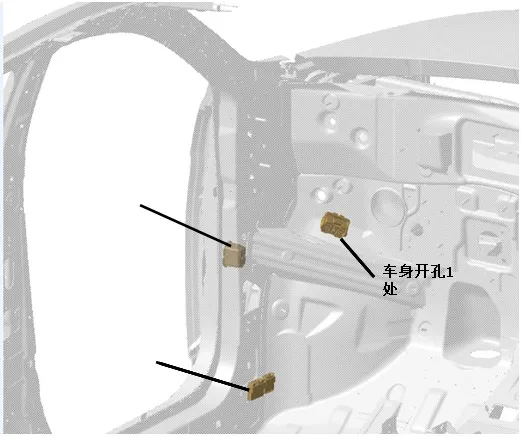

3.2 提升整车密封性能

连接器装配时需要考虑有效固定,为了固定连接器,设计时会涉及到车身开孔。传统的线束-线束对接连接器由于分散布置,会涉及较多的钣金开孔,而该组合型线束-线束对接连接器由于只需要通过塑料支架固定,因此只需要考虑支架的固定开孔即可,大大减少钣金开孔数量,有效提升整车密封性能。相关对比如图7和图8所示。

3.3 减少设计成本

传统的线束-线束对接连接器由于分散布置,在遇到不同类别的车身结构时(SUV、MPV、轿车等等),为了适应车身结构,可能会有不同的设计方案。而该组合型线束-线束对接连接器由于布置位置单一,设计局限性较小,更适合作为平台化的方案进行推广,减少设计方案, 避免设计成本的浪费。

图5 组合型线束-线束对接连接器安装位置

图6 传统线束-线束对接连接器安装位置

4 结语

汽车电线束连接器在实现整车电器功能中起着非常关键及重要的作用,本文介绍的连接器方案,相比传统的方案在设计、装配等方面都有所提升,可作为典型案例在各车型上推广使用,同时对汽车电线束设计起到很好的指导作用。

图7 组合型线束-线束对接连接器所需车身开孔数

图8 传统线束-线束对接连接器所需车身开孔数