关于产品车检验的探讨

2018-06-28苗强余李辉

苗强 余李辉

上汽通用五菱汽车股份有限公司重庆分公司 重庆市 404100

德国、美国、日本等国家的汽车工业发展史也就是该国汽车品牌成长的壮大史,中国汽车要做大、做强,必须要有自己的品牌。中国汽车行业需要通过创新,打造良好的核心竞争力,塑造良好的企业品牌形象,培育忠诚的用户。汽车产业是资本、技术密集型产业,又是劳动密集型产业,具有巨大的前后关联度和很强的波及效果。作为汽车生产制造商,要从产品质量和用户安全的角度出发,造用户放心车,针对怎样做好产品车检验主要做以下探讨:

1 检验项目的来源

1.1 倾听用户声音,服务用户需求

在线下利用销售网络渠道收集用户关注问题及售后问题;在线上利用网络资源收集并提取有价值的用户反馈信息。通过缺陷模式分析验证以及模拟故障等方式,关注用户感受,从用户的角度出发,致力于为用户解决实际问题,并将此类问题归类纳入产品车检验范畴。倾听用户声音,服务用户需求,造用户放心车。

1.2 源于工艺,高于工艺

最初的检验项目是根据工艺要求针对制造过程控制进行检验,但只根据工艺的输入却无法满产品质量要求,除工艺外检验项目外,还应根据以下几种情况进行补充:

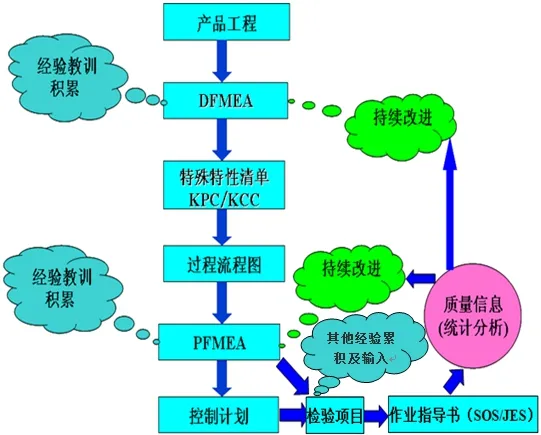

1.2.1 PFMEA/控制计划输入

PFMEA又称过程失效模式和后果分析,它不依靠产品设计更改来控制制造过程中的缺陷, 但是它需要考虑制造、装配过程中潜在失效模式以及对制造过程和顾客造成的后果影响,识别潜在制造或装配过程发生的缺陷,识别并聚焦于降低发生率或提高探测失效情况下的制造过程。PFMEA是降低制造和装配操作风险以及创建有效检测方法的关键工具。

控制计划是根据PFMEA编制的包含关键控制特性的控制要求,主要指导在生产中如何控制过程并保证产品质量的工艺文件。产品车检验项目应参照结合PFMEA和控制计划的要求,按照检验项目的严重度、频度以及探测度以进行编制。

图1 PFMEA/控制计划与检验项目

表1

1.2.2 项目期间问题输入

产品车在项目开发制造过程中会出现诸多质量缺陷,项目试制完成后需要针对项目期间制造过程产生的缺陷进行梳理完成经验教训总结,并将此类缺陷问题输入制造过程,确保生产正常运行,并纳入检验项目清单,以此达到预防降低问题逃逸风险。

1.2.3 同类产品借鉴

同类产品制造工艺以及产品车的配置相近,甚至出现部分零件借用或共用的情况。此时产品故障缺陷模式可能会同时存在,在检验项目编制过程中应充分考虑同类车型间的共同之处以及差异性,防止错漏装及共用件质量缺陷造成的质量事故。因此,应该将同类产品的常见故障模式直接输入到新产品车型的检验项目清单中。

2 检验项目的设置

根据第一部分提到的:工艺要求、项目期间制造问题输入、同类产品借鉴以及售后问题反馈等形成一份完整的检验项目清单。然后,再根据制造车间的控制策略以及检验项目的严重度、频度以及探测度等分析,以此为基础对检验项目的频次进行设置,示例如表1所示:

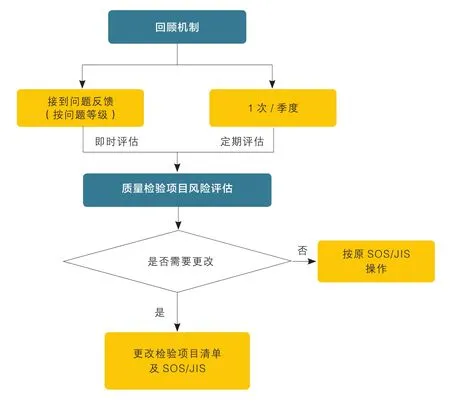

3 检验项目的回顾

(1)即时回顾:对于生产现场、售后反馈问题和高严重度问题,质量主管立即组织各区域主管以上人员进行检验项目风险评估回顾;

图2 检验项目回顾流程

(2)定期回顾:质量主管每季度最少组织一次工程师以上人员,对检验项目进行定期风险评估回顾。