中国纺织工业联合会科学技术进步奖获奖项目选载(2017年度)

2018-06-27

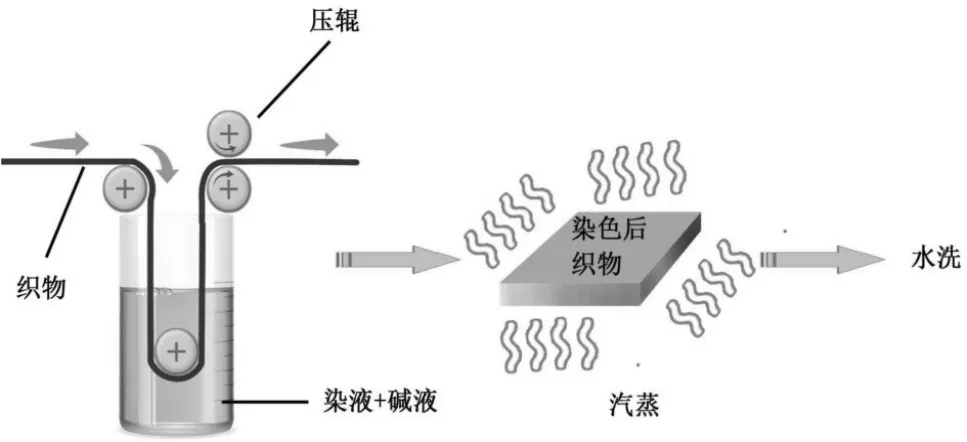

活性染料无盐染色关键技术研发与产业化应用

获奖等级:一等奖

主要完成单位:青岛大学、愉悦家纺有限公司、孚日集团股份有限公司、上海安诺其集团股份有限公司、华纺股份有限公司、鲁丰织染有限公司、山东黄河三角洲纺织科技研究院有限公司、天津工业大学

主要完成人:房宽峻、刘秀明、李付杰、门雅静、纪立军、罗维新、林凯、张建祥、蔡文言、巩继贤、石振、田立波、陈凯玲、张战旗、李春光

该项目属于纺织科学领域,是纺织印染行业的重大科技创新。

活性染料是世界上纤维素等纤维印染用最主要染料。但是,染色过程中盐用量大、染料利用率低、能耗和水耗高、一次成功率低,是印染行业可持续发展的重大瓶颈问题。因此,研发活性染料无盐染色技术是纺织印染行业的重大任务。由于受染色理论、纤维和织物种类、生产设施、化学品等诸多因素影响,实现活性染料无盐染色必须突破传统染色理论、生产工艺和装备、专用染料和助剂等重大技术难题。

该项目通过多年的系统技术攻关,突破了传统染色理论和无盐染色技术瓶颈,自主创新研发出织物和原纤维无盐染色成套技术和装备,主要技术内容包括:(1)创建了基于活性染料电中性分子反应的无盐染色新理论;(2)创新研发出织物无盐染色成套工艺与装备;(3)研究出棉、麻原纤维无盐染色成套工艺与装备;(4)创新研发出全色谱系列无盐染色专用活性染料和固色碱剂。

在成套技术及装备创新开发的基础上,创建了织物和原纤维无盐染色生产线,首次实现了无盐染色的产业化应用,彻底消除了盐的使用,大幅度提高了产品质量和附加值。织物染色一次成功率达到98.5%,与两相法染色相比,成功率提高5.5%,节能27%,减少污染物排放74.2%;与常规散纤维染色相比,生产成本降低32%,节约化学品67%,减少废水排放量46%。

该项目申请发明专利33项,其中授权20项;发表论文30篇。中国纺织工业联合会鉴定结论为:总体技术水平达到国际领先水平。

该项目已建成织物无盐染色生产线4条,棉和亚麻纤维无盐染色生产线各1条,成果在愉悦家纺、孚日集团、华纺股份和鲁丰织染等多家企业得到推广应用,产品得到国内外企业的广泛好评。近三年取得直接经济效益18.9亿元、利税3.4亿元,经济社会效益显著。项目所开发的具有自主知识产权的无盐染色技术与装备,对纺织印染行业加快新旧动能转换具有重要推动和示范作用,提升了我国纺织印染行业的整体竞争力。

产业用编织物特种编织技术与装备及其产业化

获奖等级:一等奖

主要完成单位:东华大学、徐州恒辉编织机械有限公司

主要完成人:孙以泽、孟婥、季诚昌、韩百峰、陈兵、陈玉洁、刘建峰、孙志军、仇尊波、张玉井、刘磊、李培波、郗欣甫、姚灵灵、扈昕瞳

东华大学与亚洲最大编织机械企业徐州恒辉编织机械有限公司合作,经过7年研究和攻关,在教育部、国家自然科学委、中国纺织工业联合会等支持下,研发出国际首创的产业用编织物特种编织技术与系列装备,以满足国家重大战略需求。

该项目属纺织机械和产业用纺织品领域,项目技术与产品为原始创新与集成创新。项目中产业用编织物系指采用高性能纤维材料经特种编织技术与装备编织的绳缆、管类、带类、海洋伪装植物等,这些产品具有三维非正交结构,力学性能最优,是尖端国防和重要民生领域的重大需求,如航母舰载机拦阻绳、舰艇绳缆、伞降机降绳缆、海洋伪装植物等国防产品和深海作业打捞绳缆、船舶码头矿山绳缆、消防管类编织物、渔业编织物、医用编织物等民生产品,近年在航母工程、海洋权益维护与开发战略下,对编织装备及产业用编织产品提出了更高要求。

项目的关键技术及创新点为:发明了非正交无接头封闭绳缆编织技术,突破了常规编织只能编织非封闭绳缆的技术局限,抗拉强度提高2倍以上;发明了恒捻度保持机构和大张力控制方法,实现了编织股绳0捻度波动,保证了大规格负载下编织的稳定性和高品质,可编织直径提高2.5倍、无接头编织长度提高9倍;发明了仿形变径变节距编织方法和实现机构,实现了可伸缩编织物原创编织、大伸缩比伸缩节距在线调控和编织后在线定型;提出了多爪协同复合编织概念,设计了多爪钳持系统,实现了多爪钳持与锭子编织-捆扎缠绕-芯模牵引多执行单元的精确协同,原创性编织海洋伪装植物。

项目成果具有自主知识产权,授权发明专利14项,制定企业标准1项。

项目产品系列装备已大规模生产,出口60多个国家和地区,近3年直接经济效益6.707亿元。项目产品是国内数十家企业主流装备,近3年间接经济效益10.612亿元。经济效益显著。

项目成果填补了国内外空白,中国纺织工业联合会组织鉴定的结论为达到了国际领先水平。项目成果奠定了国产特种编织技术与装备在国际产业用编织机领域的领先地位,社会效益显著。

基于机器视觉的织物智能整花整纬技术产业化研究及应用

获奖等级:一等奖

主要完成单位:常州市宏大电气有限公司、清华大学、江苏联发纺织股份有限公司

主要完成人:顾金华、朱剑东、吴冠豪、顾丽娟、肖凯、刘兵、刘伟、宋淑娟、周思宇、徐光耀、卢焦生、夏万洋、卢荣清

该项目采用基于机器视觉的整纬技术、整花技术、整纬整花一体技术、整机智能控制等先进技术和可大于8 000个检测点的工业相机智能成像技术,实现对织物纬向纹理与图案的精确检测,其矫正精度可达到1.0 cm/每米幅宽,打破传统光电整纬机和普通图像整纬机对织物织法、纹理、密度、纱线粗细等种种限制,整花功能创造性地解决了提花布、印花布、色织布等具有花型图案织物的变形问题,整纬功能解决光电整纬无法解决的斜纹、磨毛、轻薄、厚重、雪纺等纺织品的整纬难题,为下游生产企业创造了核心价值。该项目拥有知识产权13项,其中,发明专利授权2项,实用新型授权5项,外观设计专利授权1项;软件著作权2项。

其技术经济指标:

(1)工作方式 实时在线检测;

(2)检测方式 整纬:高速面阵相机采集,整花:全幅线扫相机采集;

(3)检测头数 整纬:4、6、8、10、12,整花:2、3、4;

(4)公称门幅 800~3 800mm,每间隔200mm为一种规格;

(5)检测范围 ±30°;

(6)适应车速 0~150m/m in;

(7)容许织物纬纱密度 1~80根纱/cm(1~200根纱/英寸);

(8)矫正精度 1.0 cm/每米幅宽。

该项目产品的成功研发打破了个别国家技术垄断的局面,填补了国内空白。该产品国内市场年需求量在300台左右,且呈不断上升趋势。另外,由于产品解决了光电整纬机无法解决的问题,形成了大批新型刚需市场,加上产品拥有很高性价比,极具市场竞争优势,不但可填补国内空白替代进口,还能参与国际市场竞争,创造外汇,故市场前景十分广阔。预计项目批量达产后,将形成300台的生产能力,实现年销售收入1.5亿元,年新增利税5 000余万元。按年产200台计算,可为国家节约外汇1 800万美元,节约投资1.1亿元人民币;大大提高了织物后整理的一次成型率,提升织物档次,大大降低工厂的能耗。带动下游产业同步发展。该设备在市场上全面推广,将极大地促进我国染整、织造企业的发展,有力地推动我国纺织制造业的快速稳步发展。

极细金属丝经编生产关键技术及在大型可展开柔性星载天线上的应用

获奖等级:一等奖

主要完成单位:东华大学、西安空间无线电技术研究所、五洋纺机有限公司、江苏润源控股集团有限公司、常州市第八纺织机械有限公司

主要完成人:陈南梁、马小飞、蒋金华、邵光伟、傅婷、冀有志、张晨曙、王敏其、王占洪、谈昆伦、徐海燕、贾伟、邵慧奇、张磊、林芳兵

该项目属于新材料、航天技术领域,涉及纺织科学技术、材料科学、纺织机械、天线材料设计等跨学科领域,是功能性产业用纺织品的重大创新。

随着卫星技术在通信、空间站、地球与空间探测等领域应用的深入与发展,需要在卫星(或目标飞行器)上装载大型可展开抛物面反射天线。用于制作天线金属网的极细金属丝,由于刚性大、延伸性小、残余扭矩大等特点,经编织造极为困难。目前只有美国、俄罗斯、日本等发达国家掌握这项技术,其产品禁止出口。因此,开展极细金属丝经编网的编织基础研究和应用技术研究尤为关键。

该项目主要围绕星载天线金属网制备关键技术及产业化展开,攻克和掌握了星载天线金属网生产的应用基础研究及生产加工核心关键技术,并全面实现了国产化。主要技术创新包括:(1)突破了高模低伸极细金属丝并线合股技术,解决了直径15~30μm的极细高模低伸金属丝加捻后金属股线出现残余扭矩的问题;(2)攻克了金属网经编工艺及设备关键技术,突破了极细金属丝的整经及经编技术,创新开发了极细金属丝专用整经及经编编织设备,为经编网格结构及成形过程奠定了基础;(3)创新了柔性天线网结构设计,开发了满足不同频段应用的网格结构,明确了不同结构参数与金属网性能相互关系规律;(4)攻克了网格微结构与力学性能的模拟及关联性机理,突破了金属网几何结构三维仿真,实现了对经编金属网结构与性能的模拟。

项目成果具有自主知识产权,已获得授权发明专利14项,实用新型专利6项;发表论文20篇,硕博论文6篇;建立了金属网生产线1条,并实现了产业化;项目整体技术达到了国际领先水平,产品纳入了国家航天计划的应用。

该项目产品自2014年实施应用以来,取得了显著的经济效益和社会效益。已累计新增产值达12亿元,新增利润2.4亿元,新增税收4 800万元,带动卫星天线产业产生的间接经济效益超过100亿元。项目研制的金属网产品已于2015年和2016年分别在我国“北斗”导航、“天通一号”等高性能卫星上成功应用,极大的提高了我国卫星的通讯能力。项目填补了国内空白,打破了国外技术垄断,达到国际领先水平。这一成果使我国成为继美国之后世界上第二个能够研制口径10米以上收发共用星载天线的国家,具有广阔的发展前景。项目成果也有力促进了传统纺织技术的发展,是产业用纺织品应用在高技术领域的一个典范。

色织产业颜色数字化关键技术的研究与应用

获奖等级:一等奖

主要完成单位:鲁泰纺织股份有限公司、香港理工大学、东华大学、浙江大学

主要完成人:张瑞云、刘淑云、忻浩忠、张建祥、沈会良、纪峰、王家宾、高迎春、薛文良、孙芳、宋心、马颜雪、姚鹏鹏、张杰

该项目属于纺织科学色织技术领域。

项目针对色织领域精准测配色、面料结构的CAD高仿真、面料及颜色的影像化及影像检索、数字化色织面料云平台及跨区域在线传输等技术进行了系统的研究与攻关。主要技术创新成果如下:

研究了纱线和面料的精准测色技术,提出了测色系统精准测色条件;创新研发了高精度多光谱成像颜色测量系统,突破了颜色测量时样品的数量限制,实现了微量样品的精准测色;自主研发了电子色卡系统并开发色纱全信息数据库,实现了色纱颜色的配方智能检索配对和精准配色功能;构建了智能、高效、精准的测配色系统。

项目突破了面料颜色与纹理结构综合外观效应的高仿真技术,研究了色织面料图像的硬件显示匹配技术和色度值调色规律,通过软硬件的纠偏设计与开发,实现了面料在屏幕和织物纸卡上的高仿真效果,确保了屏幕色、打印色及实物色的高度一致。

项目研究了纱线与面料非接触式影像采集技术,开发出影像化面料效果与实物颜色、纹理特征高度一致的影像采集系统;发明了彩色面料图像间的特征矩阵库匹配技术,根据相似度矩阵计算面料样品的匹配相似度,实现面料图像的智能检索。

项目构建了数字化色织面料研发和管理的云平台,实现了电子色卡等各类信息数据库、面料影像库与测配色功能、仿真功能、颜色花型的互联网传输功能的高度集成。

项目技术指标:纱线、面料样品测色一次成功率由40%提升到83%以上,纸卡织物转换一次成功率由46%提升到87%以上,样品开发周期由8.2天缩短到2天。

项目申请中国发明专利9件,其中国家发明专利授权4件、美国发明专利授权1件,主持或者参与制定国家、行业标准3项;2016年中国纺织工业联合会组织专家鉴定的结论为:项目达到国际领先水平。

项目构建的行业通用颜色数字化模型,适应色织领域个性化定制的产品开发模式,对中国纺织行业数字化、智能化发展具有积极的示范作用。