全成型3D针织鞋面鞋口编织方法

2018-06-27张泽军

张泽军

(惠州经济职业技术学院 艺术设计学院,广东 惠州516057)

以一片成型方式的全成型3D针织鞋面是以2色空气层提花为基本组织,采用局部编织和收针的方式改变织物的形状,从而达到所需轮廓外形。运用拆行组织、移圈挑孔组织、鼓包组织等使全成型3D针织鞋面的花样和颜色多变、造型美观,因此,其鞋面受到消费者的喜爱。全成型3D针织鞋面鞋口编织方式的选择对于运动鞋包覆性和束紧性起到重要作用。普通方法编织的鞋口采用满针成圈编织的空气层组织,其相对轻薄,但伸缩性、贴体性较差。采用拆行方法编织的鞋口对同一编织横列的线圈进行拆分为多个编织横列,使其空气层组织中间夹层增加浮线改变组织的厚度,同时拆行隔针编织的方式改变线圈间的张力,缓解、改善或者解决这些问题。对鞋口拆行编织方法按厚度进行分析说明,为全成型3D针织鞋面开发提供参考。

1 鞋口的拆行编织

全成型3D针织鞋面鞋口普通编织方式通常采用循环的单面纬平针编织,两端封闭,呈中空状的空气层组织(又称元仝)[1],是指位于同一编织横列上所有线圈都要进行成圈,如图1所示。全成型3D针织鞋面鞋口拆行编织是将位于同一编织横列的线圈隔针拆分成多个编织横列上如图2所示,位于第①横列上的线圈A、B、C出针编织成圈,位于第②横列上的线圈D、E出针编织成圈所拆分编织横列的线圈相加是一个满针效果(拆分相隔织针距离不得超过2.54 cm)。

2 全成型3D针织鞋面鞋口的编织方法

全成型3D针织鞋面鞋口为空气层组织,前后针床织针只进行成圈的编织动作,可分为同一编织横列线圈满针编织的普通编织方式和同一编织横列拆分为多个编织横列的拆行编织方式。

2.1 普通编织法

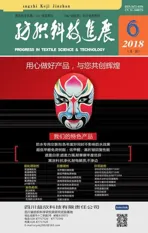

电脑横机的制版是组织横机工作的控制信号(即对电脑横机本身发出指令),其使用色码表示具体的动作、动作的顺序和编织方法[2]。图1(a)为前后针床对应5个针位和前后针床Ⅷ个编织横列的制版图。其编织过程如下:

制版第Ⅰ行前针床编织(无连接),接收的指令为前针床的5个针位的织针都要出针编织成圈,对应线圈示意图为图1(b)中第①横列,第①编织横列对应的5个针位分别出针形成A、B、C、D、E线圈,完成满针编织横列。

制版第Ⅱ行后针床编织(无连接),接收的指令为后针床的5′个针位的织针都要出针编织成圈,对应线圈示意图为图1(c)中第①′横列,第①′编织横列对应的5′个针位分别出针形成 A′、B′、C′、D′、E′线圈,完成满针编织横列。

制版第Ⅲ、Ⅴ、Ⅶ行分别对应图1(b)中②、③、④编织横列同为前针床的5个针位织针都要出针完成满针编织横列。

制版第Ⅳ、Ⅵ、Ⅷ行分别对应图1(c)中②′、③′、④′编织横列同为后针床的5′个针位织针都要出针完成满针编织横列。

图1 普通编织鞋口

2.2 拆行编织法

电脑横机的一个重要特点是可以选择织针编织或者不编织,这样就为全成型3D针织鞋面鞋口拆行编织提供了方便,在全成型3D针织鞋面鞋口拆行编织中,依据工艺需要设置织针参与编织或者不参与编织[3]。全成型3D针织鞋面拆行编织鞋口是根据位于同一编织横列上的线圈隔针拆分行数的多少确定分类,拆分的行数越多,所形成织物的厚度就越厚。

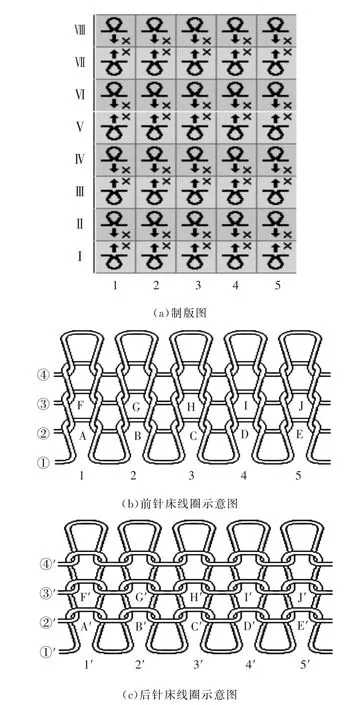

2.2.1 拆行编织的薄鞋口

拆行编织的薄鞋口是对同一编织横列的线圈进行一隔一的选针成圈编织,在其空气层夹层中形成较短的浮线增加织物的厚度。如图2(a)为前后针床对应5个针位和前后针床Ⅷ个编织横列的制版图。其编制过程如下:不织(空针),此编织横列接受的动作指令为前针床编织,选针器对第2和第4针位的织针不进行选针编织,对应的线圈示意图为图2(b)中的第①横列,其第1、3、5针位织针出针形成线圈A、B、C,第2、4针位织针不出针形成浮线。

制版第Ⅱ行:此编织横列接受动作指令为前针床编织,选针器对第1、3、5针位织针不进行选针编织,对应的线圈示意图为图2(b)中的第②横列,其第2、4针位的织针出针形成线圈D、E,第1、3、5针位织针不出针形成浮线。第Ⅰ行和第Ⅱ行相加完成一个前针床满针横列。

制版第Ⅲ行:此编织横列接受的动作指令为后针床编织,选针器对第2′、4′针位的织针不进行选针编织,对应的线圈示意图为图2(c)中的第①′横列,其第1′、3′、5′针位织针出针形成线圈 A′、B′、C′,第2′、4′针位织针不出针形成浮线。

制版第Ⅳ行:此编织横列接受动作指令

制版第Ⅰ行为后针床编织,选针器对第1′、3′、5′针位织针不进行选针编织,对应的线圈示意图为图2(c)中的第②′横列,其第2′、4′针位的织针出针形成线圈 D′、E′,第1′、3′、5′针位织针不出针形成浮线。第Ⅲ行和第Ⅳ行相加完成一个后针床满针横列。

制版第Ⅴ、Ⅵ行为前针床的第二次循环对应的线圈示意图为图2(b)中③、④编织横列,制版第Ⅶ、Ⅷ行为后针床的第二次循环对应的线圈示意图为图2(c)中③′、④′编织横列。

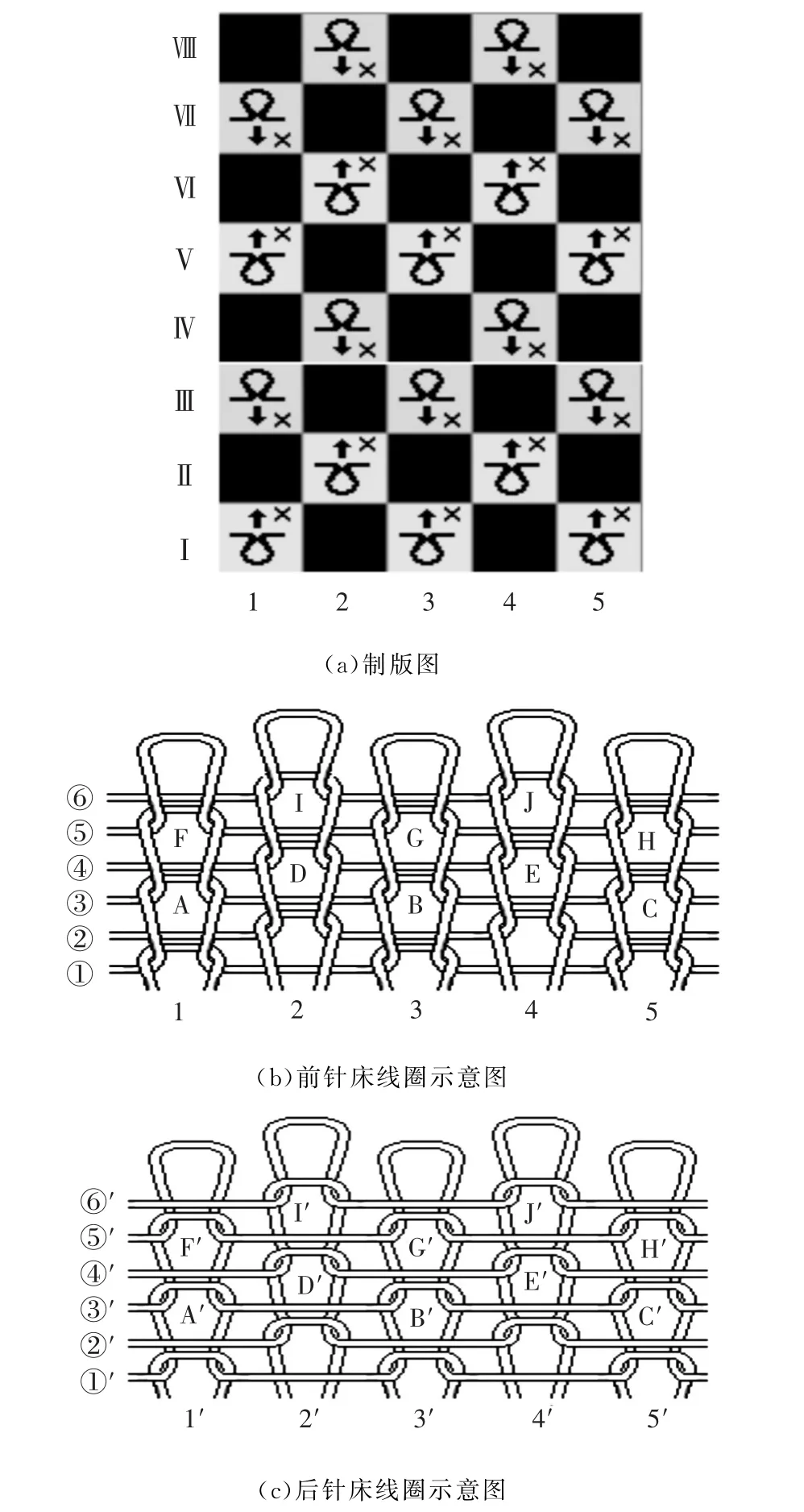

2.2.2 拆行编织的较厚鞋口

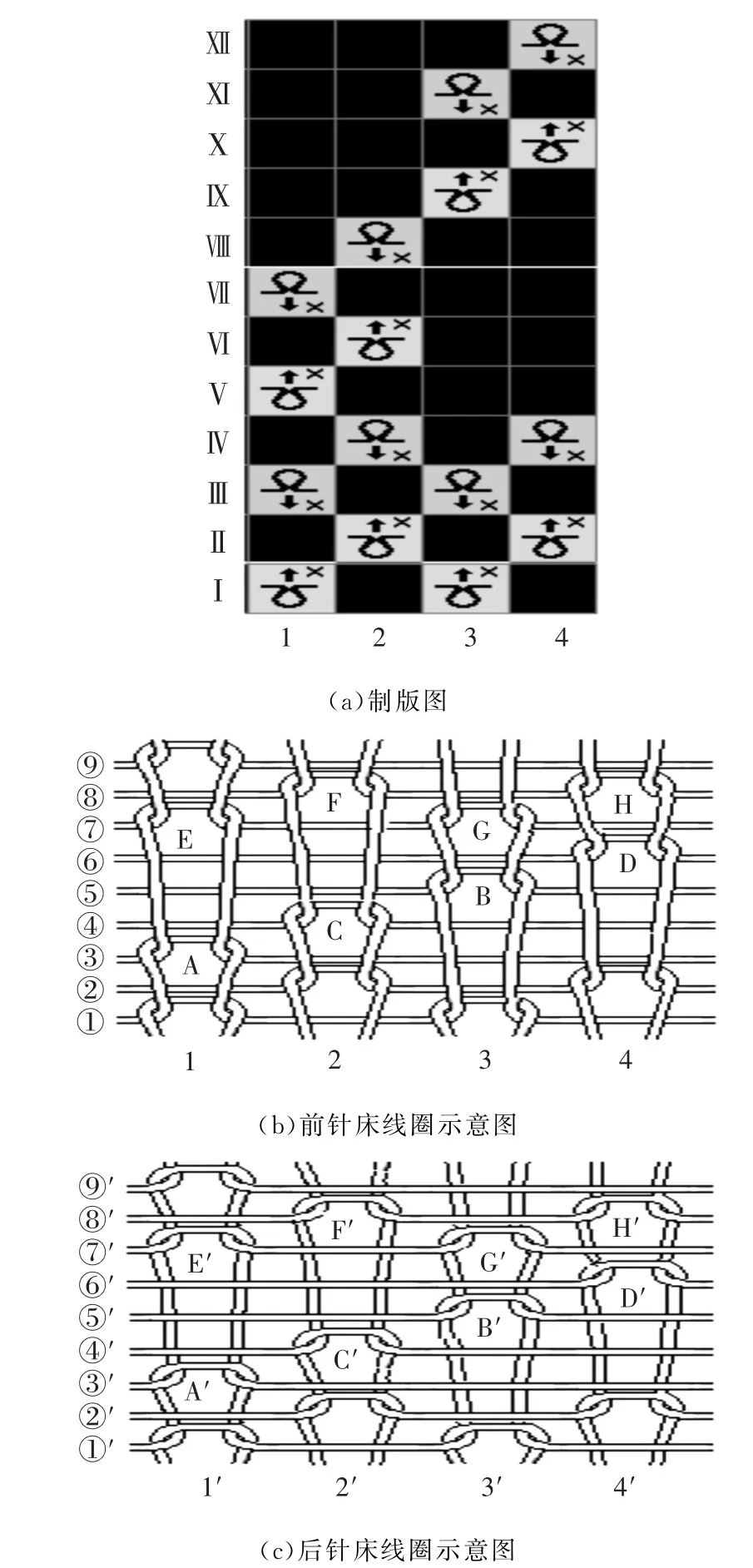

拆行编织的较厚鞋口前后针床进行一个满针的编织横列,前针床再增加一个横列将此横列拆分为一隔三的编织横列。前针床与后针床编织横列比例为2∶1使其空气层前床凸起,编织横列拆分进而增加厚度。如图3(a)为前后针床对应4个针位和前后针床Ⅻ个编织横列的制版图。其编制过程如下:

制版第Ⅰ行和第Ⅱ行编织横列接收的指令为前后针床的4个针位的织针都要出针编织成圈,同普通编织鞋口。

制版第Ⅲ行:编织横列接受指令为前针床第1针位织针进行选针编织成圈,第2、3、4针位织针不出针,对应的线圈示意图为图3(b)中第②横列,第②编织横列第1针位织针出针形成线圈E,第2、3、4针位不出针形成浮线。

图2 拆行编织薄鞋口

制版第Ⅳ、Ⅴ、Ⅵ行编织原理同第Ⅲ行,分别对应前针床第2、3、4针位织针选针编织成圈,其余针位形成浮线。

制版第Ⅵ、Ⅶ、Ⅷ、Ⅸ、Ⅹ、Ⅺ、Ⅻ行为拆行编织的较厚鞋口第二组循环其编织成圈过程同上述第一组。

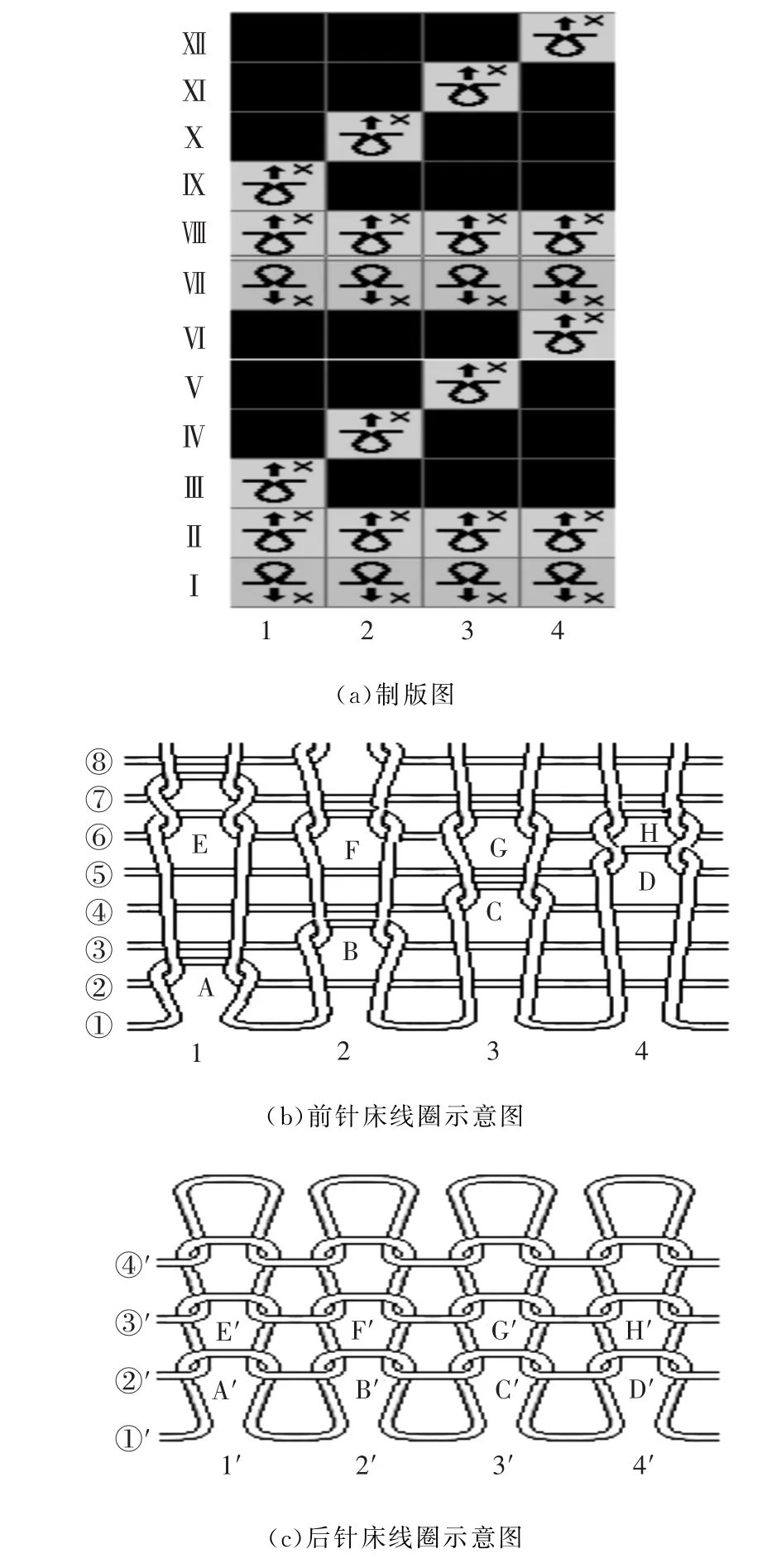

2.2.3 拆行编织的厚鞋口

拆行编织的厚鞋口中对同一编织横列的线圈进行两种拆分,一种为同一编织横列的线圈进行一隔一的选针成圈编织,另一种为同一编织横列线圈进行一隔三选针编织。拆行编织的厚鞋口中包含短浮线和长浮线,即保证组织稳定性,又增加厚度。如图4(a)为前后针床对应4个针位和前后针床Ⅻ个编织横列的制版图。其编制过程如下:

制版第Ⅰ、Ⅱ、Ⅲ、Ⅳ行编织方法采用同拆行编织薄鞋口,同一编织横列的线圈进行一隔一的选针成圈编织,其编织横列接受指令同拆行编织薄鞋口。

图3 拆行编织较厚鞋口

制版第Ⅴ、Ⅵ、Ⅸ、Ⅹ行编织方法同较厚鞋口一样,每一横列前针床对应针位织针出针进行成圈编织,其余针位不出针形成浮线,四个编织横列相加为一个满针横列。

制版第Ⅶ、Ⅷ、Ⅺ、Ⅻ行编织方法同较厚鞋口一样,每一横列后针床对应针位织针出针进行成圈编织,其余针位不出针形成浮线,四个编织横列相加为一个满针横列。

拆行编织的厚鞋口相比于较厚鞋口增加后床横列的拆分,进一步增加编织浮线进而满足增加厚度的需求。

图4 拆行编织厚鞋口

3 影响鞋口贴体性和伸缩性的因素

3.1 纱线

全成型3D针织鞋面原材料主要为长丝,按功能可分为三类,一类为主体支撑作用,多采用涤纶低弹丝、锦纶低弹丝、高弹丝等;第二类是黏合增强作用,主要有涤纶热熔丝、锦纶热熔丝、涤纶低熔点皮芯丝等;第三类是增加鞋面材料的弹性,有氨纶裸丝、涤氨包覆丝、锦氨包覆丝等[4]。为实现鞋领口处对弹性性能及包覆支撑功能的要求,在编织过程中需加入一根弹性橡筋共同编织,该组织结构不仅易于编织,具有较好的弹性,同时增加了织物厚度,在满足鞋领口处功能要求的同时还具有一定的装饰效果[5]。采用不同纱线编织的鞋口,其纱线自身回弹参数的不同对鞋口的贴体性和伸缩性有重要影响。

3.2 编织方式

全成型3D针织鞋面鞋口编织方式有以下几种双层组织:双罗纹组织编织的鞋口,是由2个罗纹组织彼此复合而成;双罗纹空气层组织编织的鞋口,是由双罗纹和空气层组织复合而成;普通空气层组织编织的鞋口,是由循环的单面纬平编织呈现中空夹层,为单一的双层的纬平组织,相邻线圈间张力相同的情况下会影响鞋口的伸缩性,其织物厚度固定且较薄;拆行空气层组织编织的鞋口,是将同一编织横列的线圈隔针拆分成多个编织横列上,增加浮线改变织物的厚度同时加大相邻线圈间张力,织物有较好的弹性,丰满紧密贴体性较好。通常鞋口位置需要回弹性和伸缩性较好的组织,织物尺寸稳定性较好、延伸性小的编织方式很少被采用。

4 普通编织与拆行编织鞋口的比较

普通编织鞋口是同一编织横列的所有线圈出针成圈编织,即循环的单面纬平编织呈现中空夹层,为单一的双层的纬平组织。相邻线圈间张力相同的情况下会影响鞋口的伸缩性,其织物厚度固定且较薄。

拆行编织鞋口是将同一编织横列的线圈拆分到多个编织横列。拆分方式可为一隔一、一隔二、一隔三或多种拆分方式组合。同一编织横列线圈在拆分时运用选针编织的方式,使拆分横列相邻线圈间形成浮线,拆分横列线圈相加为一个满针横列。在不改变外观的同时增加鞋口组织中空夹层的浮线改变鞋口组织厚度达到鞋口的贴体性,相比于普通编织的鞋口拆行编织的鞋口把线圈拆分在不同编织横列,线圈间增加浮线改变线圈间的张力,隔针的编织方式也将增加鞋口组织的伸缩性。

拆行编织鞋口相对于普通编织鞋口的组织稳定性较差。普通编织鞋口为同一横列出针成圈,相邻线圈间张力相同,组织稳定性较好。拆行编织鞋口在拆行选择上隔针越多线圈间形成的浮线就越长其稳定性越差,在需要厚鞋口时拆行方式通常选用一隔一和一隔三组合使用,增加鞋口组织厚度的同时兼顾其稳定性。

普通编织鞋口在其织物稳定性上更优,拆行编织鞋口通过拆行增加浮线改变织物厚度加强贴体性,隔针浮线改变线圈间张力增加可伸缩性。在全成型3D针织鞋面开发设计中设计师可根据需要进行选择鞋口编织方式。

5 结语

拆行编织是把同一编织横列的线圈拆分到不同的编织横列上,拆分出的横列线圈相加为一个满针横列,在空夹层中形成浮线的一种编织方式。通过前后针床一隔一拆分,单针床一隔三拆分,前后针床一隔一加一隔三拆分,对全成型3D针织鞋面鞋口拆行编织的不同厚度进行分析,实物外观效果与普通编织几乎无差别,其性能上实现了全成型3D针织鞋面鞋口对贴体性和伸缩性的要求。因此,全成型3D针织鞋面鞋口拆行编织方法可以代替普通编织方法。

参考文献:

[1]杨 茜,丛洪莲,蒋高明.横编半成型鞋面设计与开发[J].针织工业,2014,(6):46-51.

[2]曾碧玲.电脑横机中的1×1平收针编织分析[J].轻纺工业与技术,2014,(4):7-11.

[3]李 华.电脑横机2×2绞花组织拆行编织方法探讨[J].轻纺工业与技术,2017,(10):22-25.

[4]楚玉松.纬编提花鞋面材料的开发与性能研究[D]无锡:江南大学,2015.

[5]卢致文,蒋高明,杨 茜.横编成形鞋面的组织结构设计[J].纺织学报,2015,(1):55-59.