景观桥梁大跨度装饰拱及装饰挂板预制吊装施工技术

2018-06-27徐武宁

徐武宁 严 君

融创中国南昌公司 江西 南昌 330000

正文:

1 工程背景

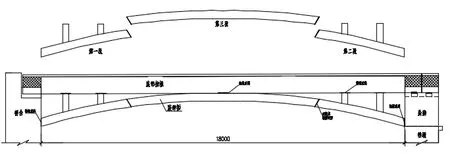

某跨河景观桥梁位于江西省南昌市,桥梁共三跨,全长67m,桥梁两侧设计有装饰拱及装饰挂板,每侧三跨,共六跨,每跨跨度达18m。

该工程于2018年10月开工,由于该项目属于民生工程,按照政府要求须在12月15日前全部完工,总工期不足三个月。如何在工期如此紧张的条件下保质保量完成施工任务是项目管理关键所在。

图1 景观桥效果图

2 项目管理难点

景观桥的工程体量并不大,但在整个项目管理过程中存在以下难点:

(1)项目工期紧,绝对工期仅78天。包含桩基、承台、墩台、盖梁、预应力板及桥身装饰等各道工序,在施工过程中应充分考虑工序先后及混凝土龄期强度,桥梁主体结构施工工期无法压缩。

(2)桥体装饰构件较为复杂,主要在于装饰拱及装饰挂板。装饰拱及装饰挂板跨度达18m而截面尺寸小,且底部为河床软弱地基,模板体系施工时非常耗费材料和人工,且装饰拱的弧度难以保证,装饰挂板浇筑非常容易出现蜂窝孔洞,难以保证施工效果。由于装饰构件跨度达18m,根据规范要求,必须等强度达到100%才能拆模,后续装饰施工须待拆模后才能进行。

根据对施工难点的分析,结合项目总工期要求,按照正常工序要如期完成工程建设难度非常大,而且还要考虑阴雨天气对施工降效的影响。

3 装饰构件优化

3.1 优化思路

要按期完成项目,关键是要缩短装饰拱和装饰挂板的施工工期。主要从如何能将装饰构件的施工工序前置及缩短构件强度时间两方面进行考虑,采用预制吊装技术能够很好地解决这个问题。

(1)通过将拱梁和装饰挂板预制,在进行桥梁主体结构施工的时候同步浇筑完成,使装饰构件制作不占用施工工期;

(2)将拱梁分段预制,减小拱梁自重,并采用“倒八字”切口,吊装就位后再进行拼接加固,缩短拱梁拆模时间;

(3)通过构件预制,解决了现场现浇困难的问题,施工质量得以控制。

3.2 优化方案

(1)装饰拱梁优化

将跨度为18m的拱梁分为三小段预制,截断点选择拱梁的弯矩零点。每小段拱梁的端部截面预埋12mm厚钢板,钢板长宽与截面尺寸一致,各段拱梁吊装到位后通过端部的钢板对拼焊接成整体。

在浇筑桥墩、桥台前,在拱梁与墩台连接处提前预埋12mm厚钢板,钢板尺寸较拱梁截面尺寸四边各宽出10cm,与拱梁端部的钢板通过焊接固定牢固。此外,在拱梁拱顶及每跨拱梁装饰柱顶部预埋钢板,与边梁底预埋好的钢板焊接连接,对拱梁进一步加固处理。

图2 拱梁优化后构造

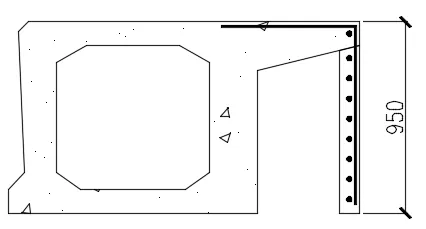

(2)装饰挂板优化

原设计装饰挂板总高度近1m,截面宽度仅10cm,从预制边板下挂,现场实施支模加固难度大,混凝土浇筑困难。且挂板下部无可靠连接,整体稳定性差。

图3 装饰挂板原设计构造

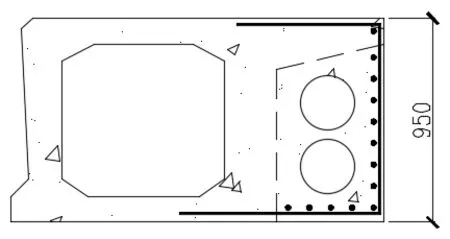

为降低装饰挂板施工难度,同时缩短其施工工期,考虑将挂板桥梁预制边板同步预制成整体构造。在挂板与边板之间设置两根DN300 PVC管,既保证了挂板与边梁的整体性,又控制了构件整体自重。

图4 装饰挂板优化后构造

3.3 拱梁自稳分析

将18m跨度拱梁分为三段拼装加固,因此需对各连接点的焊缝进行受力验算。因原设计整跨拱梁已具备自稳条件,如各连接点受力满足要求,即整跨拱梁就能达到自稳要求。

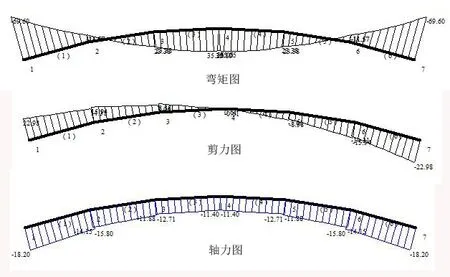

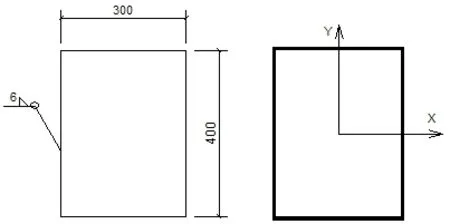

通过结构力学分析对拱梁进行受力分析,拱梁仅受自重线荷载,混凝土容重取25kN/m3,拱梁截面尺寸0.3m×0.4m,则线荷载为3kN/m。即拱梁为两端固结的超静定结构体系。采用结构力学求解器进行内力计算,在拱梁端部所受弯矩、剪力及轴力均为最大,弯矩零点位于距端部约4m的位置。其中弯矩M=69.6kN·m,剪力V=22.98kN,轴力N=18.2kN(压力)。

图5 拱梁内力图

根据受力分析对端部钢板间焊缝进行验算。钢板型号为Q235,厚度12mm,焊条E43型四面围焊,焊缝高度6mm,有效焊缝高度为6×0.7=4.2mm。

图6 钢板焊缝布置

有效焊缝面积A=59.5cm2,惯性矩Ix=15061.37cm2,焊缝最大正应力σmax=N/A+M·h/2Ix=98.25Mpa。平均剪应力τ=V/A=3.86 Mpa。综合最大应力σm=80.63 Mpa<160 Mpa,受力验算满足要求。

同理根据拱梁内力计算钢板与钢筋连接焊缝,同样验算通过。

4 装饰构件施工

4.1 拱梁制作

装饰挂板在预应力场内同步预制,按照优化后的配筋及PVC管在场内完成后运送至现场吊装。

拱梁预制前,先对桥墩之间的净间距进行精确测量,根据每一跨的实际间距对各道拱梁长度进行控制。根据施工工序,拱梁安装完成后再进行上部预制边板吊装,因此需要严格控制拱梁顶高度,如拱顶过高会有被预制板压断的风险。

拱梁预制时,先在预制场地放出坐标轴线,在横向坐标按50cm每个刻度段分别确定拱梁上下边高度,再将各个点以圆滑的弧线连接,在平面放出拱梁整体轮廓。然后按照成型的拱梁轮廓布置梁内钢筋,钢筋应注意在截断点断开,并将端板与梁纵筋焊接。钢筋布置完成后再按照轮廓线进行支模,模板外侧钉钢钉对进行底部固定,上部用凹型卡固定。

图7 拱梁支模加固

混凝土浇筑时充分振捣密实,浇筑完成后再进行养护。由于浇筑时恰逢低温天气,对混凝土强度增长不利。为加快提升拱梁混凝土强度,本工程采用电热毯养护的方式进行养护:先在拱梁上均匀布置黑心棉并将其湿润,后盖上薄膜再布置电热毯,最后整个制作区域用彩条布进行覆盖,并排专人进行监测预制构件的温度与湿度。

各拱梁段强度达到75%以上时即可进行吊装。考虑到拱梁截面尺寸较小,整垮拱梁总重量不足2吨,因此采用两辆80T汽车吊进行吊装即可满足施工要求。先对端部两段吊装,每段拱梁与桥墩及桥台连接处支撑在提前浇筑的牛腿上,靠近桥跨中部的一端通过工字钢及提升葫芦临时固定。端部两段拱梁就位后再将中部段吊装就位,通过微调使三个拱梁段之间接缝紧密,拱梁与桥墩桥台接缝紧密。

整跨拱梁段就位后即可对各个连接点进行焊接固定。先焊接拱梁与桥墩及桥台连接点,再将拱梁段之间的接缝进行焊接。待各个节点焊接完成后,移开吊车及起重葫芦,并对所有焊缝部位刷防锈漆。拱梁吊装及加固完成。

拱梁及装饰挂板完成后即可进行后续桥身装饰施工。

5 结论

装饰拱及装饰挂板在预制、浇筑及养护过程中与桥梁主体结构同步进行,仅有吊装过程占用工期3天,相较于传统现浇方式节约工期40天以上,施工质量效果也得到了保障。

装饰拱及装饰挂板预制吊装的应用,是对景观桥装饰构件施工的一种探索。通过将景观桥梁装饰挂件提前预制再进行吊装加固,缩短景观桥整体工期,为工程带来成本节约。其在工程实例中的成功应用,表明其具备可实施性和可操作性。