碳纳米管增强铝基复合材料的研究进展

2018-06-27董芳

董 芳

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215163)

碳纳米管(CNT)具有优异的机械,导热和导电性性能,以CNT作为增强体的Al基复合材料(CNT/Al)在航空航天、汽车等领域具有广阔的应用前景。但CNT/Al界面结合弱,无法充分发挥碳纳米管的优异性能,界面的构造及形成规律直接影响复合材料的综合性能,因此界面调控是CNT/Al复合材料性能调控的最关键的一环。对于CNT/Al复合材料界面调控的研究,主要集中在以下3个方面:复合材料制备工艺优化、CNT表面改性以及铝基体合金化。

1 CNT/Al复合材料的制备工艺

CNT增强金属基复合材料的制备方法大致可以分为液相法、固相法以及原位生成法等。

1.1 液相法

液相法是将增强体颗粒直接加入或者先制成复合材料预制块间接加入金属熔体中,通过搅拌,最后冷却得到复合材料。但制备过程中界面反应不易控制,尤其是增强颗粒和铝基体的反应。浙江大学的Zhou等人将CNT和Al粉末混合物在300rpm下球磨7h,并将所得粉末压制成预制品。该预制品在800℃下在N2气氛中由LY12铝合金自发渗透,制备CNT/Al的复合材料,其中含15 vol.% CNT的复合材料其摩擦系数和磨损率最低[1]。

1.2 固相法

固相法只要包括粉末冶金法、热压法、热等静压法以及放电等离子烧结(SPS)等。为提高致密度和CNT分散性、提高样品强度,通常结合挤压、轧制、搅拌摩擦焊、锻造或者几种作为二次加工工序。

日本东北大学的Kawasaki等人采用SPS法制备复合材料,最终使CNT单向排列到基体中。CNT/Al复合材料的YS和UTS随着CNT浓度(0~1.5vol.%)增加线性增加,添加1.5vol.% CNT的YS为134.5 MPa,比烧结纯Al高出62.4%[2]。

1.3 CNT原位生成法

CNT的原位生成法是指在金属颗粒表面直接生成CNT。但生成CNT过程中采用的碳源是可燃性气体,使得该方法具有一定的危险性,同时产量较低,限制了其应用。天津大学何春年等人首先通过在Al粉表面均匀沉降并还原出一层尺寸为5~20nm的活性镍颗粒,然后以镍颗粒为催化剂,在630℃下将CH4-N2-H2混合物催化分解,在该粉末上生成CNT,达到均匀分散CNT的目的。

此方法制得的(5.0 wt.% CNT-1.0wt.%Ni) /A1复合材料强度从纯铝基体的140 MPa提高到398 MPa,而用机械球磨法制得的同样成分的复合材料强度为213 MPa[3]。

2 CNT表面改性

CNT表面改性的实质是通过改变其表面的状态和结构,提高其表面活性,从而改善CNT与铝基体之间的相容性,抑制其团聚。主要方法有CNT表面氧化以及表面镀覆处理。

日本东北大学的Kawasaki等人为了使原始多壁碳纳米管表面功能化且没有严重破坏CNT结构完整性,他们通过温和酸处理进行了改性。将适量的经酸处理的CNT和Al粉末分别分散在乙醇中,超声处理1h,然后进行悬浮液的最终混合,结果表明CNT在基体中分散均匀[4]。

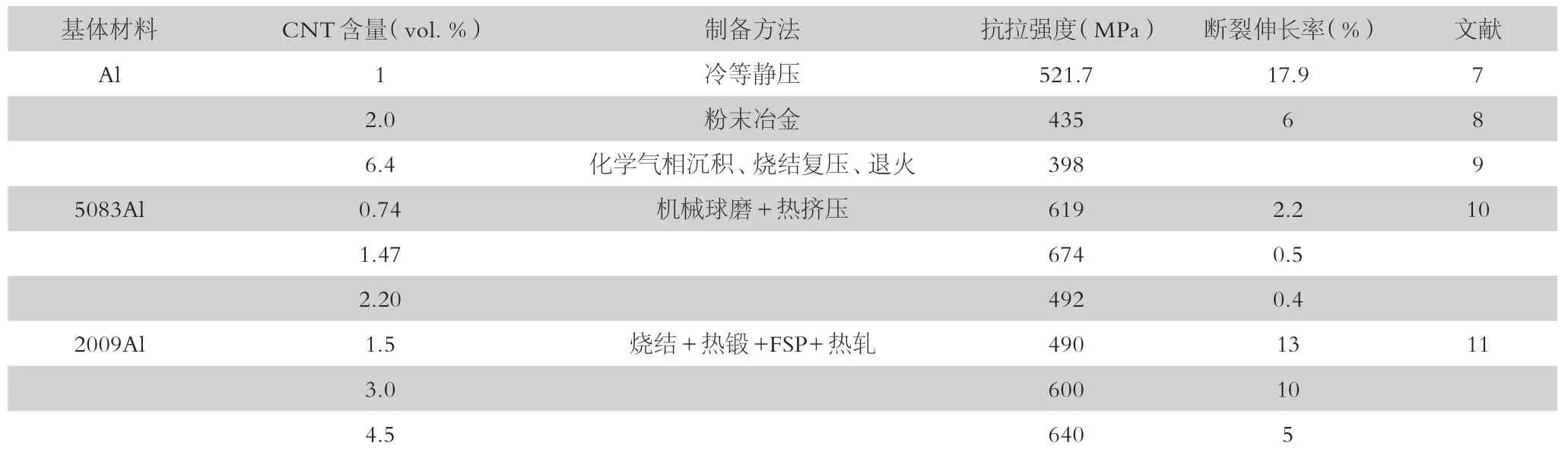

表1 CNT/Al复合材料力学性能

3 铝基体合金化

基体合金化是指在铝基体中添加少量的合金元素,例如Si、Cr等元素。通过合金元素与CNT之间发生化学反应,生成一定厚度的界面反应层,提高界面结合强度,同时抑制CNT与铝基体之间发生反应生成易水解的A14C3。

美国佛罗里达国际大学的Bakshi等人用模拟计算和实验的方法证实,在CNT/A1-11.6 wt.%Si复合材料中界面处会形成A14C3产物,而在CNT/A1-23wt.%Si中界面处会形成SiC产物,这表明可以通过Si元素含量调控界面处的产物类型[5]。

综上所述,固相法以及后续加工是制备CNT/A1复合材料最为理想的方法,它可以有效地分散CNT,并且由于制备温度低[6],碳管的损伤及界面反应可以控制,可大批量生产,但是具体到一些制备参数的选择,仍然需要进行探索[7]。

4 CNT增强铝基复合材料的性能

制备CNT/Al复合材料的主要目的是提高基体的强度及模量[8]。2005年,印度拉迈亚技术学院的George等人采用真空热压烧结结合挤压制备CNT/Al复合材料,首次实现CNT的强化效果,使复合材料的性能和模量都得到提高[9]。

随后,大批的研究者采用不同的制备方法制备CNT/Al复合材料并取得了较大进展,复合材料的力学性能较基体得到了提高[10]。表1给出了固相法结合二次加工法制备CNT/Al复合材料的性能,可以看出,固相法结合二次加工制备高强CNT/Al复合材料具有较大优势。

5 结语

CNT是具有优异的机械和热性能的碳材料。如果充分发挥其性能,相应的铝复合材料将成为最受欢迎的可用于结构和功能应用的材料[11]。

未来CNT/Al复合材料界面调控的研究可从纳米颗粒修饰CNT表面缺陷、A1基体表面原位Al2O3调控以及合理的复合构型设计等这几个方面出发,获得更加理想的复合界面和增强效益。

[1].Zhou S,Zhang X,Ding Z,et al.Fabrication and tribological properties of carbon nanotubes reinforced Al composites prepared by pressureless infiltration technique[J].Composites Part A:Applied Science and Manufacturing,2007,38(2):301-306.

[2]Kwon H,Estili M,Takagi K,et al.Combination of hot extrusion and spark plasma sintering for producing carbon nanotube reinforced aluminum matrix composites[J].Carbon,2009,47(3):570-577.

[3]He C,Zhao N,Shi C,et al.An approach to obtaining homogeneously dispersed carbon nanotubes in Al Powders for preparing reinforced Al•matrix composites[J].Advanced Materials,2007,19(8):1128-1132.

[4]Zhou W,Sasaki S,Kawasaki A.Effective control of nanodefects in multiwalled carbon nanotubes by acid treatment[J].Carbon,2014,78:121-129.

[5]Bakshi S R,Lahiri D,Agarwal A.Carbon nanotube reinforced metal matrix composites-a review[J].International materials reviews,2010,55(1):41-64.

[6]George R,Kashyap K T,Rahul R,et al.Strengthening in carbon nanotube/aluminium(CNT/Al)composites[J].Scripta Mate rialia,2005,53(10):1159-1163.

[7]Deng C F,Wang D Z,Zhang X X,et al.Processing and properties of carbon nanotubes reinforced aluminum composites[J].Materials Science and engineering:A,2007,444(1):138-145.

[8]Jiang L,Li Z,Fan G,et al.The use of flake powder metallurgy to produce carbon nanotube(CNT)/aluminum composites with a homogenous CNT distribution[J].Carbon,2012,50(5):1993-1998.

[9]Yang X,Shi C,He C,et al.Synthesis of uniformly dispersed carbon nanotube reinforcement in Al powder for preparing reinforced Al composites[J].Composites Part A:Applied Science and Manufacturing,2011,42(11):1833-1839.

[10]Stein J,Lenczowski B,Anglaret E,et al.Influence of the concentration and nature of carbon nanotubes on the mechanical properties of AA5083 aluminium alloy matrix composites[J].Carbon,2014,77(10):44-52.

[11]Liu Z Y,Xiao B L,Wang W G,et al.Developing highperformance aluminum matrix composites with directionally aligned carbon nanotubes by combining friction stir processing and subsequent rolling[J].Carbon,2013,62(5):35-42.