嵌岩桩桩端超前钻进注浆系统及其施工技术

2018-06-26周嘉林

周嘉林

(北京市地质工程公司,北京 100143)

0 引言

桩基工程设计中经常出现要求桩端进入中风化、微风化甚至新鲜岩体设定深度的情况,而受钻进能力限制,实际施工过程中,钻机施工至目标岩层界面时,钻进效率急剧下降,个别情况还会出现无法钻至设计深度的现象,致使施工进度减慢、施工造价增加,甚至因基础桩未能施工到设计深度而产生桩体承载力无法达到设计要求的现象。不仅制约了基础桩设计的发展,也严重制约了岩土施工企业在类似嵌岩桩工程投标及施工过程中的主动性。

桩端超前钻进注浆系统及其施工方法是一种基础桩施工领域中解决嵌岩桩桩端入岩困难的一种备选技术。常规嵌岩桩实施由于受到设备钻进能力限制会影响施工进度、成本高且可控性差,成桩质量不能得到有效地保障。因此,本文描述的一种桩端超前钻进注浆系统及其施工技术,是可以解决以上问题又能实现承载力相当于入岩水平的桩端处理的系统,可为今后嵌岩桩设计、施工提供一定的选择空间,丰富了设计、施工方法。

1 嵌岩桩设计施工与问题

1.1 嵌岩桩设计、施工现状

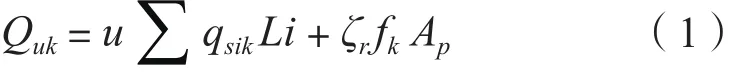

对于民用建筑工程,嵌岩桩单桩承载力极限值主要通过静载荷试验结合《建筑桩基技术规范》(JGJ94-2008)、《建筑地基基础设计规范》(GB50007-2011) 计算进行确定。从公式(1)可知,嵌岩桩极限承载力主要由土层段侧阻和嵌岩段综合端阻提供,在桩径及桩端岩层确定的情况下,嵌岩段综合端阻只与端阻综合系数有关,而桩端综合系数又与嵌岩深径比有关,见表1。

式中:Quk、Qrk为分别为土的总极限侧阻力标准值、嵌岩段总极限阻力标准值;Qsik为桩周第i层土的极限侧阻力标准值;Li、Ap为桩周土层段长度及桩端面积;Frk为岩石饱和单轴抗压强度标准值;为桩嵌岩段侧阻和端阻综合系数。

表1 嵌岩段侧阻和端阻综合系数Tab.1 Comprehensive coef fi cient of shaft and tip resistance of socketed pile in rock

在桩体参数确定的情况下,影响嵌岩桩嵌岩段承载力的因素主要由嵌岩深径比及桩端岩层强度决定。在工程场区选定的情况下,嵌岩深径比是决定嵌岩段承载力的决定因素。从规范表5.3.9可以看出,对于硬质岩,嵌岩深径比达到4.0后,再增加嵌岩桩入岩深度对于提高单桩承载力效果便不再明显。

式中:Ra为单桩承载力特征值;qpa为桩端岩石承载力特征值;ψr为折减系数,根据岩体完整程度及结构面的间距、宽度、产状和组合,由地区经验确定;frk为岩石饱和单轴抗压强度标准值。

从公式(2)可知,嵌岩桩单桩承载力特征值取决于岩层饱和单轴抗压强度frk、桩截面积Ap和折减系数 。折减系数 根据桩端岩层的完整程度及结构面的间距、宽度、产状的组合,由地区经验确定(史佩栋,2015)。

对于嵌岩桩的施工,国内目前主要采用大扭矩旋挖钻机入岩成桩、冲击钻机冲击成桩或小扭矩旋挖钻机与冲击钻机接力成桩方法,近几年又出现了风动潜孔锤反循环钻进技术。虽然成桩方法日趋多样,但每种成桩方法都或多或少存在各自的弊端,影响其在实际施工过程中的使用。

1.2 存在的问题与不足

对于桩端入岩基础桩工程,当岩体硬度较大时,解决大直径桩入岩问题往往采用大扭矩旋挖钻机成桩、冲击钻机成桩、小扭矩钻机与冲击钻机或风动潜孔锤反循环钻进接力成桩的方法,以上各种方法都具有相应的不足之处。

大扭矩旋挖钻机入岩成桩:旋挖钻进成桩已是成熟工法,但由于大扭矩旋挖钻机造价高昂,市场保有率低,对于体量较大的工程,常出现因无法组织足够数量的钻机进行施工而影响施工进度的情况。

冲击钻机冲击成桩及小扭矩钻机与冲击钻机接力成桩:冲击成桩就是通过冲击钻机将带刃的冲击锤提升到一定高度,通过冲击锤冲击震碎及切削孔底岩层实现钻进。该工艺冲击成桩效率低下,所排泥浆容易造成污染。

风动潜孔锤反循环钻进接力成桩:通过大直径潜孔锤巨大的冲击能量实现了对硬质岩的高效钻进,解决了大直径桩在硬质岩层钻孔困难的问题(赵大军,2012),但钻进过程中需要配备大功率、高风量空压机、形成泥浆循环系统,因此钻进成本及环境污染增加,目前在华北区域还鲜见采用。

2 系统组成及技术

2.1 原理及系统的组成

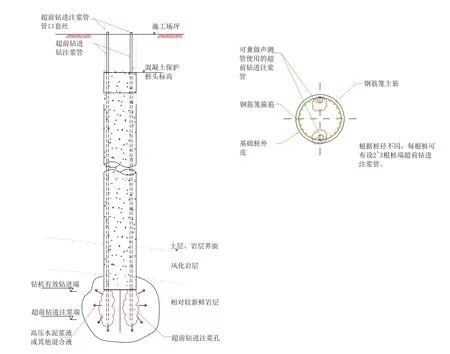

桩端超前钻孔注浆技术,适用于嵌岩桩入岩困难时,桩端施工至相对较为软弱岩层后,通过采用成桩后在桩端钻进一定深度的超前注浆孔,形成注浆通道,然后沿着注浆通道向桩端岩层裂隙内压入水泥浆等可固结岩层裂隙的化学浆液,使桩端岩层形成一个整体,并与基础桩有效结合,提高施工效率的同时,实现提高单桩承载力的目的。因只在桩端以下岩层钻进小直径钻孔,其对桩端岩层做功较小,能耗损失小,相应降低了施工成本。超前钻孔注浆是在基础桩成桩后钻进,不仅对基础桩的施工不产生任何影响,还有利于施工过程中形成流水作业,相对普通嵌岩桩施工进度更快(图1)。

图1 桩端超前钻进注浆系统剖面示意图Fig.1 Sketch map of drilling and grouting at the bottom of the socketed pile

超前钻进注浆系统主要包括:绑扎在基础桩钢筋笼上的超前钻进注浆管、地质钻机、高压注浆泵、地质钻机的钻杆经绑扎在基础桩钢筋笼上的超前注浆钢管下放至桩端与岩层接触并在强度较高岩层钻进形成的超前注浆孔。超前钻进注浆管可采用普通焊管或无缝钢管等,内径为30~150mm,与拟采用的超前钻进地质钻机钻具匹配为准;管口上端套丝,丝扣间距与注浆阀匹配。根据基础桩直径的不同,可布设2~3根超前钻进注浆管。超前钻进注浆管在注浆前不仅可以作为声测管使用,而且可算入工程桩配筋,不单独增加造价,在施工时下入容易,避免了沿桩身钻孔的无效工作,而且便于注浆作业。

2.2 工艺流程

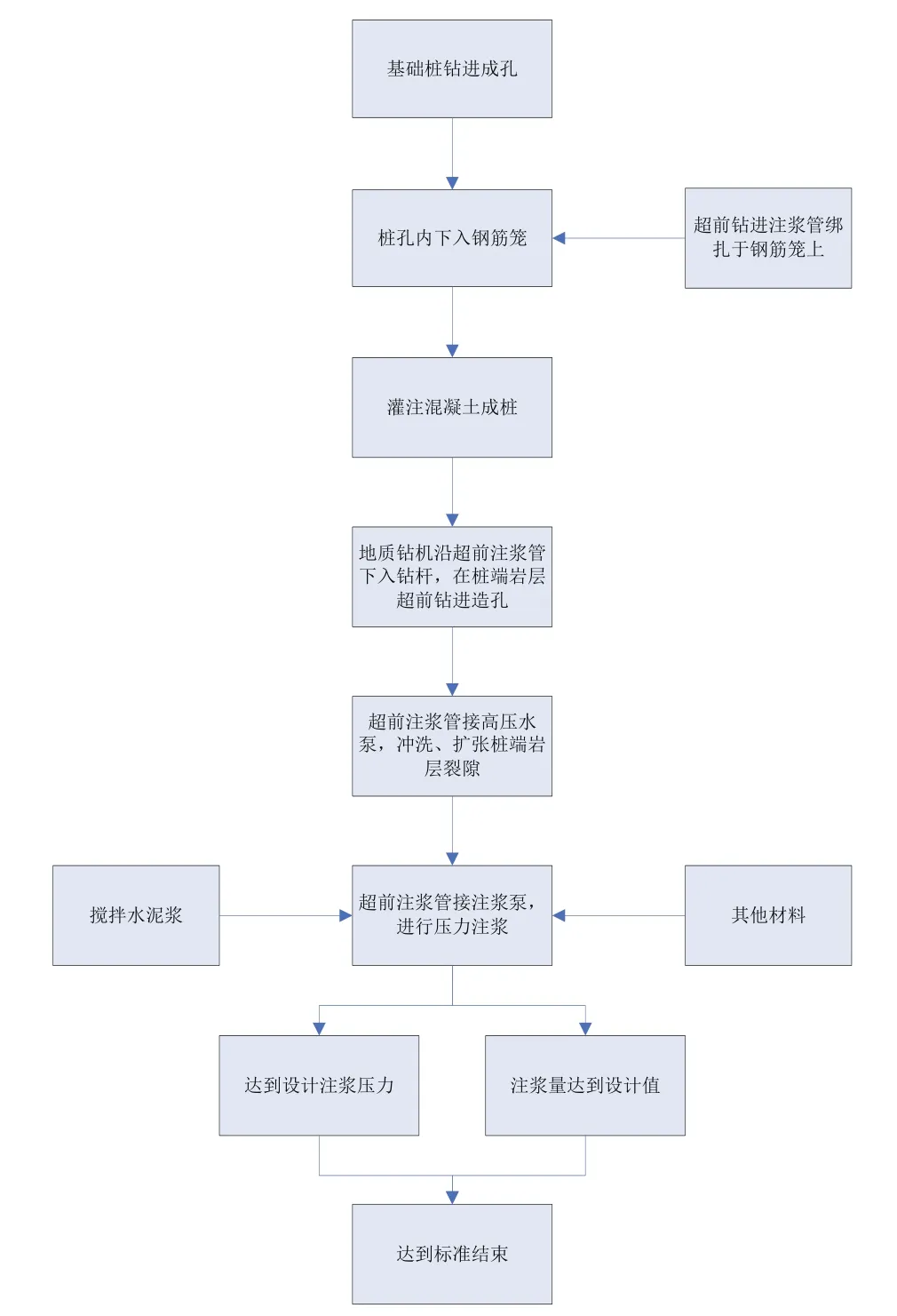

嵌岩桩钻孔至目标岩层界面后,桩孔内下入绑扎有超前注浆管的钢筋笼,然后浇筑混凝土成桩,待桩身混凝土终凝后,将地质钻机钻杆沿超前注浆管下入至桩端,启动地质钻机在桩端钻进岩层,施工超前注浆孔,终孔向超前注浆管内压入高压水,通过高压水冲洗基础桩桩端岩层裂隙,最后用高压水泥浆或混合浆液注浆。具体施工工序如下:①基础桩施工至目标岩层;②下入绑扎有超前钻进注浆钢管(端口柔性密封)的钢筋笼后浇筑混凝土;③桩身混凝土终凝后,地质钻机(含锚固钻机、潜孔锤钻机、背包钻机等)钻杆沿着超前注浆管下入基础桩桩端进行桩端钻进造孔(一般钻进深度3~5m,约3~4倍基础桩直径);④超前注浆管管口接高压水,冲洗、扩张基础桩桩端岩层裂隙;⑤超前注浆管管口接高压水泥浆或混合浆液进行压力注浆;⑥桩端超前钻进注浆的注浆量或注浆压力达到设计要求,终止注浆(图2)。

实施案例提供的桩端超前钻进注浆系统,构成简单、结构合理,将目前较为成熟的岩层注浆技术与基础桩桩端注浆工艺相结合,通过采用桩端超前钻进,在钻孔内高压注浆,通过充填、固结桩端岩层的裂隙,使桩端与桩端岩层成为一个整体,充分发挥岩层固有承载力,来实现在桩端不充分入岩的情况下,起到桩端入岩的效果,在提高施工效率、控制施工造价的同时,提高基础桩承载力。

3 施工参数的确定

3.1超前注浆孔深度及直径的确定

依据上述文献,对于硬质岩,嵌岩深径比达到4.0后,再增加嵌岩桩入岩深度对于提高单桩承载力效果便不再明显,因此,一般超前钻进注浆孔深度宜为3~5m,约3~4倍基础桩直径。超前钻进注浆孔内径宜为30~150mm,可根据基础桩的直径进行调整。

图2 桩端超前钻进注浆施工流程图Fig.2 Construction fl ow chart of drilling and grouting at the bottom of the socketed pile

3.2 注浆材料的选择

注浆材料主要选用水泥浆,其主要特点是结石力学强度高,耐久性好且无毒,成本较低。但因普通水泥浆液容易离析和沉淀,稳定性较差且硬化时伴有体积收缩,因此可掺入速凝剂、缓凝剂、膨胀剂、流动剂、防析水剂等不同的附加剂改善水泥浆液的性质。

3.3 注浆参数的确定

注浆参数包括水灰比、终止注浆压力、注浆量、注浆时间等参数,注浆作业开始前,应进行试验性注浆,不断优化并最终确定注浆参数。

(1)注浆压力的确定

注浆压力应根据前期冲洗、扩张岩层裂隙的注水压力结合相邻注浆导管返浆情况确定,为确保浆液在岩层裂隙间的扩张及填充效果,最小注浆压力不宜小于3MPa。浆液的扩散能力与注浆压力的大小有关,在保证浆液能够注入的前提下,宜采用相对较低的注浆速率,注浆流量不宜超过75L/min。

(2)注浆量的确定

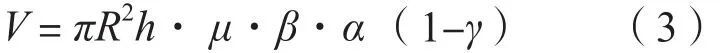

最小注浆量可根据式(3)估算。

式中:R为扩散半径,h为超前注浆段深度,μ为桩端岩层裂隙率,β为有效填充系数,γ为桩端岩层裂隙填充率。

注浆过程中,如出现水泥浆液从该桩其他注浆孔大量返出的现象时,可暂停注浆,采用间歇补浆的方式进行注浆,直至最小注浆量达到预估注浆量。

(3)注浆时间的确定

注浆作业应在桩身混凝土终凝后进行,宜于成桩两天后开始。当桩身超前注浆管兼作声测管使用时,应先完成声波测试后再行注浆。

4 应用实例

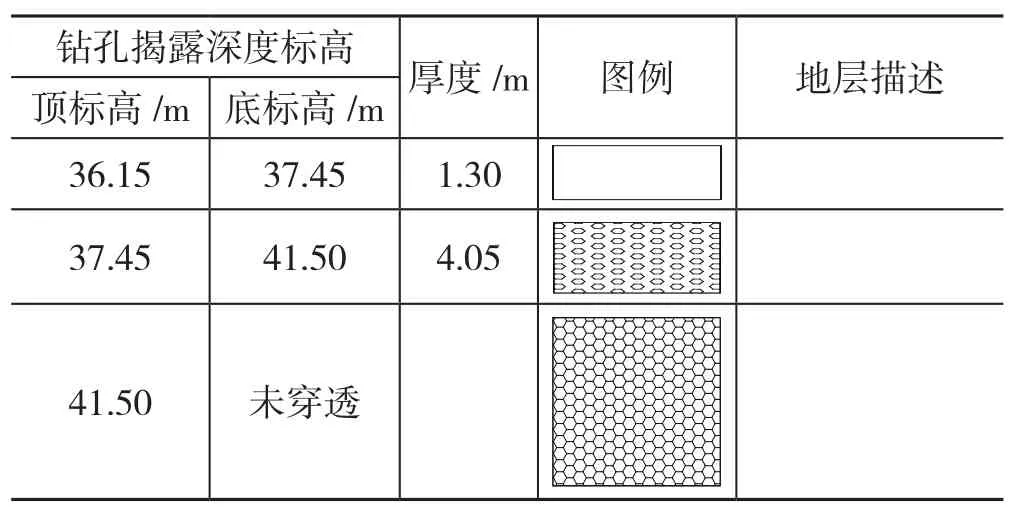

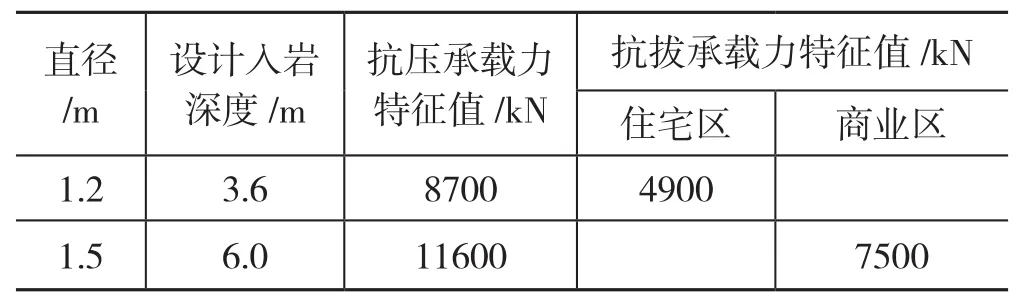

柬埔寨金边某基础桩项目,设计桩端穿透全风化砂岩,嵌入下伏强度较高中风化砂岩,桩端区域岩、土层埋深及特性见表2。

表2 项目第BH-5#钻孔桩端区域地层描述Tab.2 Project section of BH-5# borehole end regional stratigraphic description

计算项目基础桩抗压承载力特征值时忽略桩侧土层侧摩阻力,只计入桩端位于岩层内的侧摩阻及端阻;抗拔承载力计算时,考虑桩侧土层提供的侧阻。基本设计参数:混凝土抗压强度35MPa,桩端砂岩承载力特征值5.5MPa,岩层段侧摩阻标准值350kPa,岩层段抗拔侧摩阻标准值200kPa(表3)。

表3 基础桩设计参数Tab.3 design parameters of foundation piles

试桩施工阶段,钻进至中风化以下岩层后,受到钻机钻进能力限制,个别桩孔无法钻进至目标深度,采用桩端超前钻进注浆工艺施工后,经检测承载能力能够满足设计要求(图3)。

图3 现场注浆Fig.3 Site grouting

现场超前钻进注浆钻孔由KLM803套管钻机钻进完成,桩端钻孔深度5m,钻孔直径100mm。超前注浆孔施工前已在桩身钢筋笼上绑扎有与钢筋笼等长的内径100mm钢管,作为钻进通道,避免了在桩身钻孔。需注意的是,桩孔内下入钢筋笼前,应将注浆钢管采用泡沫塞封底并用胶带进行二次密封,防止灌注桩身混凝土时混凝土浆液进入管道。

5 结论

桩端超前钻进注浆系统,结构简单,设计合理,将较为成熟的岩层注浆技术与基础桩桩端注浆工艺相结合,采用桩端超前钻进,在钻孔内高压注浆,通过充填、固结桩端岩层的裂隙,使桩端与桩端岩层成为一个整体,充分发挥岩层固有承载力,实现了在桩端不充分入岩的情况下,达到桩端入岩的效果,在提高施工效率、控制施工造价的同时,提高基础桩承载力,非常具有推广意义。目前,限于应用实例较少,超前钻进注浆系统的施工参数还有待根据大量的实际应用数据反馈进一步完善,通过大量的极限荷载对比试验,统计出采用桩端超前钻进注浆技术的微嵌岩桩与相同场地条件下常规嵌岩桩极限承载力的对比参数,总结出根据桩端岩石抗压承载力标准值与岩层完整程度及超前注浆参数估算基础桩承载力的经验公式,便于该工艺的推广使用。