大型泵站进水流道混凝土温控集成技术的运用

2018-06-26

(湖北省水利水电规划勘测设计院,湖北 武汉 430064)

1 基本情况

腰口泵站位于湖北洪湖市长江干堤左岸桩号485+090处,主要由进水前池、主泵房、穿堤箱涵、防洪闸及出水渠等主要建筑物组成,泵站装机容量3×3600kW,设计流量110m3/s,腰口泵站为堤后式新建泵站,属Ⅱ等工程,腰口泵站进水流道结构尺寸变幅范围0.30~6.50m,厚度不一,且为变曲线仓面,混凝土强度等级 C25,浇筑总方量2068m3,总投资为2.11亿元。

泵站进水流道大体积混凝土温控引起的裂缝问题,一直是国内外泵站的通病。为确保腰口泵站进水流道大体积混凝土浇筑质量优良,总承包单位组织编制了流道浇筑专项施工方案,并邀请专家组成专班进驻现场指导温控,在进水流道混凝土浇筑过程中,采取了严格控制入仓温度、优化布设冷却水管、加强养护等措施,从而有效地控制了裂缝的开展,混凝土浇筑质量整体良好。

2 主要技术难题

2.1 进水流道混凝土尺寸宽厚不一

腰口泵站进水流道混凝土浇筑需要在截面尺寸变差0.30~6.50m、厚度不一、渐变曲线仓面上进行,且泵站进水流道部位钢筋形状复杂、高差不一,难以保证钢筋绑扎质量。因此,进行温度控制从而减少裂缝成为首先需要解决的技术课题。

2.2 施工场面狭窄且模板为异形

进水流道在泵房结构的底层,施工场地较狭小,给现场钢筋绑扎、立模等工序造成困难,进水流道的模板为曲线型异形结构,立模和混凝土浇筑施工不便,混凝土浇筑前容易形成准备工作不充分现象,给后期连续浇筑造成隐患。

2.3 精细化施工和养护工作不充分

进水流道模板安装完毕后,未及时进行人工洒水润湿模板,流道模板接缝不严密。且未按混凝土入仓方式在模板顶部或底部开设混凝土入仓或振捣窗口,从而出现混凝土入仓不畅、局部出现漏振现象。

3 主要应对措施

3.1 精心进行施工组织设计和部署

在正式进行进水流道混凝土施工前,项目部成立以项目经理为组长的流道施工专班小组,负责流道大体积混凝土的浇筑质量,细化施工队人员组织,明确人员分工,各司其责。重点做好安全员、模板工、钢筋工、振动器操作工等人员的工作流程、工作内容交底;项目部根据现场物料储存情况及进度计划提前安排备料,浇筑混凝土前,系统检查原材料、脚手架、模板、将被隐蔽覆盖的钢筋、管道、止水片和所有预埋件,确保符合图纸和规范要求;为确保安全,振捣器实行一机一闸一漏,其漏电电流不大于30mA,动作时间不大于0.10s;为预防停电,腰口泵站在变压器旁分别安装1台发电机组,以便及时调换;流道混凝土浇筑前,提前将所需机械进行维护及保养;利用现有环形泥结石道路修筑两条临时支路至进水前池基坑,确保混凝土浇筑施工顺畅。

3.2 控制原材料的质量和入仓温度

进入骨料堆放区的砂石骨料不得含有超量的有机物质,同时砂子细度模数宜为中砂,含泥量控制在2%及规范范围之内;施工员和质检员及时组织实验室及检测部门对砂石骨料、水泥、粉煤灰各项指标进行检测(每200m3检测一组),合格后方可使用,特别应控制水泥的安定性指标,应符合设计和规范要求。砂石骨料进入储料仓后,表面必须及时覆盖保温。控制水泥、粉煤灰温度不高于20℃。混凝土拌和物出机口温度不高于16℃,入仓温度不高于16℃。项目部安排专人监测,每2小时监测1次,当超过限制值时,及时采取相应降温措施,以确保入仓温度符合规范和设计要求。

3.3 控制模板制安与钢筋焊接质量

腰口泵站进水流道内模板选用木模板,便于加工成型。依据流道单线图、流道断面图和流道断面数据表在木工厂按1∶1比例放样,分左右两块制作,以方便运输安装。加工时先制作单榀样架,然后按放样图上的断面编号,对应布置单榀样架,架立样架,将单榀样架按分节长度连成整体,并用方木临时固定,最后在样架间装订面板,完成单节流道内模制作。流道内部顶模面板、侧面模板采用厚14mm的胶合板,50mm×80mm的方木及与之垂直的φ50钢管为支撑小梁。φ50的钢管组成组合梁分别作为顶托梁双钢管和侧模对拉螺杆加固,并采用满堂脚手架支撑在底模上。流道内部采用满堂钢管支撑架支撑,钢管架立杆横向间距60cm。先由人工将制作完毕的逐节模板从堆放场抬运至现场塔吊覆盖范围内,然后由塔吊按编号顺序吊运至安装作业面,人工撬移支垫到位。钢筋现场绑扎,并逐一编号,钢筋现场安装的位置与放样图保持一致,弧度根据流道模板的外形在现场进行微调,确保流道部位的钢筋保护层符合设计要求。

3.4 利用有限元分析进行温控专项设计

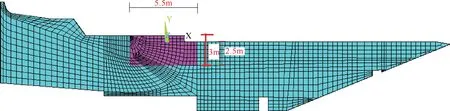

为确保腰口泵站进水流道大体积混凝土浇筑质量优良,施工单位编制流道浇筑专项施工方案,邀请专家进驻现场指导温控,通过有限元电脑模拟浇筑块体模型方法,优化埋设冷却水管通入冷却水、加强覆盖和洒水养护、实时温度监测等措施,控制内外温差(如下页图所示)。

控制混凝土出机口和入仓温度不高于16℃,当环境低于5℃时,仓面混凝土浇筑采取保温加热措施,由施工员测量控制温度并及时监测,每2h测量1次混凝土入仓温度及浇筑温度并做好记录;埋设冷却水管控制混凝土内部温度,确保进水流道内混凝土温升控制在38.5℃以内,冷却水管采用PE管,直径为25mm,壁厚3mm,分段PE管长度100m,水管密度为水平间距1m,垂直间距1m,水温5℃,通水流量1.20m3/h,通水时间5d,冷却水水流方向每12h变换1次,并及时记录进口水温、出口水温、通水流量。根据温控方案计算分析,进水流道层浇筑温度为18℃,表面及侧面双层保温被保温,放热系数为3.60kJ/(m2·h·℃),满足混凝土抗裂安全系数大于1.50的要求。

有限元分析温控模型示意图

3.5 加强流道混凝土浇筑质量控制

进水流道混凝土浇筑前,搭设浇筑作业平台,平台立柱采用三角钢筋柱,安置在已浇混凝土墩墙上,间距2.50m×2.50m。立柱纵横水平方向采用φ48钢管连接成网格,铺脚手板且预留好溜斗位置。在混凝土每次拌和前,校正配料电子称,确保按级配准确用料。加强对砂的含水量检测,严格控制水灰比。

腰口泵站进水流道200m处安装两台1m3自动化拌和楼,两套拌和楼每小时生产混凝土72m3,满足施工要求。混凝土水平运输采用12m3混凝土罐车运输至现场,采用BJ600×40布料机入仓;垂直运输采用塔机吊配吊罐入仓,辅助履带吊配吊罐入仓,坍落度8~12cm,随时在仓面上抽检混凝土坍落度,严格控制混凝土的拌和质量。浇筑混凝土采用斜面式薄层浇捣,利用自然斜淌形成斜坡,“由远至近、一个坡度、薄层浇筑”的方法。使用φ50振捣棒,振捣时要做到“快插慢拔”,振捣延续时间以混凝土表面呈现浮浆和不再沉落、气泡不再上浮来控制,避免振捣时间过短和过长。振捣时振捣棒要求插入下一层混凝土不少于5cm。避开高温天气,安排在阴天和夜晚开始浇筑,以达到控制混凝土浇筑温度的目的。缩短施工分层之间的混凝土浇筑时间,快速、均匀、薄层上升,以减轻混凝土的约束作用。

3.6 加强进水流道混凝土养护工作

混凝土浇筑完成以后及时进行遮盖,面层采用一层塑料薄膜、一层土工布覆盖进行保湿、保温养护。流道进口用土工布封闭,减小混凝土内水分损失,养护大于14d时拆除流道模板。

根据布置方案,进水口段、泵室铅直段及其拐弯段、出水口段布置PE管喷淋养护系统。进水口的喇叭口、拐弯段喷淋水管采用水平直管系统,泵室铅直下部采取螺旋布置方式,通过在管壁钻φ2mm孔向流道内壁喷水,整个流道智能养护用水约30m3/h。

按照设计规定的部位埋设温度计,误差控制在5cm以内。温度计电缆顺钢筋接引出混凝土浇筑面,电缆接引过程中需预留一定的变形长度,同时每隔2m用铅丝固定。温度计被混凝土覆盖后开始测温,混凝土浇筑完成后5d内测温频率1次/4h,5d后测温频率1次/12h,气温骤降期间增加温度观测次数。并及时对温度观测结果应做好记录、汇总、分析,发现异常及时处理。

4 结 语

腰口泵站进水流道混凝土浇筑,通过控制原材料质量和入仓温度、优化埋设冷却水管通冷却循环水、加强覆盖和洒水养护、实时温度监测等措施,控制混凝土内外温差,进水温度控制在6~8℃,混凝土内部最高温度38.5℃,有效地控制了裂缝的发展。该工程经验可供其他类似工程参考。

[1] 冯永红.超长大面积混凝土裂缝控制技术[J].施工技术,2002(4):21-22.

[2] 朱子龙.建筑施工中混凝土裂缝控制技术的探讨[J].民营科技,2010(10):320.