灰分对煤基碳化硅形貌的影响

2018-06-267500大学能源化工重点实验室7500

,, ,,,(., 7500; .大学能源化工重点实验室, 7500)

1 引 言

碳化硅(SiC)是一种性能优异的宽带隙半导体材料,因击穿电场大,力学性能好,硬度高,热导率高,化学性质稳定等特点,被广泛应用于高频、高压、高温、高功率电子器件制造领域以及航空航天及国防工业等尖端科技领域[1-5]。尤其是β-SiC,由于具有高硬度、耐磨性好等特点,使其广泛应用于经受高磨损和滑动磨损的部件以及承受各种研磨作用,特别是超精密研磨;β-SiC在高达1600℃以上具有超高的强度和优异的抗蠕变、抗断裂性能。目前,合成纳米级碳化硅的方法有熔盐法[6],化学气相沉积法[7],电弧放电法[8]及溶胶凝胶法[9]等。Dabrowska[10]在2013年通过燃烧合成法制备了纳米级碳化硅并研究了其结构的生长过程,而近几年对碳化硅的研究热点主要集中于其在半导体以及复合材料半导体制备方面的应用。煤炭是相对丰富且廉价的制备碳化硅的原料,但是由煤炭制备的碳化硅通常为块体工业级产品,如何获得纳米级产品是新的技术研发趋势。就煤质碳化硅粉体的直接制备而言,王晓刚等[11]报道了以低变质烟煤与SiO2为原料制备SiC的方法,但该法没有对碳化硅的品质及合成机理进行阐述。郭向云等[12]报道了以灰分为30.8%左右的廉价煤和硅酸钠为原料制备高品质碳化硅纳米颗粒(20~60nm)。本课题组报道了[13-14]以太西煤为碳源,硅酸钠为硅源,Fe(NO3)3.9H2O为催化剂,采用溶胶凝胶法合成出了纳米级β-SiC颗粒。本文在课题组前期研究的基础上,以电煅太西煤为碳源,通过碳热还原法制备纳米级碳化硅,重点研究了碳源灰分含量对碳化硅晶型,形貌,比表面积以及堆积缺陷密度的影响,并探讨了在此工艺条件下碳化硅的合成机理。

2 实 验

室温下,分别将5g固定碳含量不小于99.98%的石墨碎,灰分为3%,6%,10%,20%的太西煤样加入4g白炭黑中。将其置于球磨机中充分研磨,待其充分混合均匀后,置于瓷方舟中,在氩气(气体的流量为20mL/min)保护下升温至1600℃,恒温5h。将得到的粗产物先在马弗炉中850℃焙烧3h,除去未反应的炭;然后在HF和HCl(体积比1∶1)混合溶液中浸泡12h,除去未反应的硅酸盐和其他杂质,最后得到灰绿色粉末状样品。

使用D/max2200PC型X-射线衍射仪对样品进行XRD表征,使用Novatm Nano SEM 250型扫描电镜(SEM)及Tecnai G2 F20型透射电镜观察样品形貌,使用Quantachrome Instruments Quadrasorb SI型自动物理吸附仪(N2吸附)测定样品的比表面积。采用33.6°和41.4°衍射峰的强度比,即X=I33.6°/I41.4°来定量描述β-SiC堆积缺陷密度的大小[15]。

3 结果与讨论

3.1 样品表征及分析

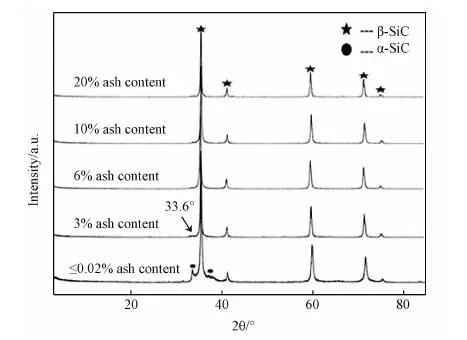

图1是以石墨碎(碳含量不小于99.98%,即灰分不大于0.02%)、灰分为3%、6%、10%和20%的煤样为碳源,白炭黑为硅源合成出SiC的XRD谱图。由图1可以看出,产物主要以β-SiC为主,同时出现了α-SiC的衍射峰,其衍射峰强度较弱。随着碳源灰分的增加,合成出了单一晶相的β-SiC,在2θ为35.7°、41.4°、60.0°、72.0°和75.6°处出现了β-SiC的五个强衍射峰,分别对应于β-SiC相的(111)、(200)、(220)、(311)和(222)晶面。另外,在33.6°处出现的小衍射峰,是由堆积缺陷引起的衍射峰。β-SiC的形成要经过“溶解—反应—析出”的过程,即C首先要溶解在液相共熔体中,然后与共熔体中的Si反应形成SiC,SiC生成后再从共熔体中析出。由此可见,液相共熔体为C和Si的迁移、重排提供了有利条件。由表1和表2可知,反应原料碳源和硅源中都含有Fe2O3,而Fe的存在有利于液相共熔体的形成,而且随着Fe含量增加,反应中液相共熔体的量增多[16]。

图1 不同灰分碳源合成出SiC的XRD图谱Fig.1 XRD patterns of SiC based on different ash content of coals

表1 白炭黑的成分分析Table 1 Main components of white carbon black

表2 太西煤样灰分(占总量3%)的成分分析Table 2 Main components of Taixi coal ash

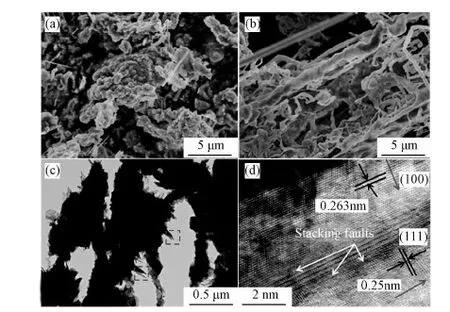

图2 以石墨碎为碳源合成出SiC的SEM(a,b)图和TEM(c,d)形貌Fig.2 SEM(a,b) and TEM(c,d) images of the products using graphite scrap as carbon source

图2是以石墨碎为碳源合成的碳化硅产物的SEM图(a,b)和TEM图(c,d)。由图可以看出,当碳源灰分很小时出现了以颗粒状(图2(a))为主带有少量线状(图2(b))的产物形貌。在前人的研究中,以Fe作为催化剂时得到的β-SiC主要是不规则的颗粒[17],而采用多孔硅凝胶和粉状活性炭混合物经碳热还原后得到的碳化硅是纳米线。由于工业级白炭黑和太西煤中含有微量Fe2O3,其在1400℃左右熔化可形成Fe-Si共熔体,CO等有效气体沉积在合金液滴上与共熔球中的Si相进行系列链式反应,以气-液-固机理合成出颗粒状的β-SiC。

图2(c)是产物的TEM谱图,可以看出,颗粒存在明显的团聚现象,这是因为碳源灰分接近0%时,反应主要以气-固机理进行,可能是因为高过饱和度导致纳米线表面的二次或多次成核,最终形成较大颗粒的聚集体。高分辨透射电镜结果(图2(d))表明该产物中存在两类晶格间距,对于α-SiC,其沿(100)晶面方向生长的晶格间距约为0.263nm。而β-SiC相邻的晶格条纹间距约为0.25nm,与β-SiC的(111)面间距一致。不同晶格间距的出现表明产品存在两种不同晶相,这一结果与XRD谱一致。同时,清晰可辨的晶格条纹,说明产物结晶程度较高。此外,可以看出,碳化硅的堆积缺陷比较明显,此时产生堆积缺陷的主要原因是SiC相变以及形貌不同所致[18]。

当催化剂消耗之后,反应体系主要以气-固机理合成出线状的β-SiC,其反应方程式可能如下:

SiO2+C(s)→SiO(g)+CO(g)

SiO2(s)+CO(g)→SiO(g)+CO2

CO2(g)+C(s)→2CO(g)

SiO(g)+2C(s)→SiC(s)+CO(g)

SiO(g)+3CO(g)→SiC(s)+2CO2(g)

图3是以灰分为3%(图a,e),6%(图b,f),10%(图c,g),20%(图d,h)为碳源制备的碳化硅的SEM图和HR-TEM图像。由图可以看出,随着碳源灰分的增加,产物形貌由少量线状转变为颗粒状。而且由SEM看出,颗粒大小并不均一,随着灰分的增加,颗粒粒径有增加的趋势,同时团聚较为明显,这可能是由于范德华力所致。

图3 以灰分为3%(a,e),6%(b,f),10%(c,g),20%(d,h)的碳源制备的SiC的SEM(a、b、c、d)和TEM(e、f、g、h)对比图Fig.3 TEM images of SiC samples based on different ash content of coals. (a,e)3%; (b,f)6%; (c,g)10%; (d,h)20%

表2是碳源总灰分为3%时的灰分具体含量分析,由表可以看出,灰分中存在Fe2O3,而且,随着灰分的增加,Fe2O3的含量也随之增加。Fe类化合物在C,Si体系中具有很好的催化作用,高温条件下,反应体系中首先会形成Fe-Si合金液滴,CO气体或CO2气体随之沉积在合金液滴上并且进行反应,最终合成碳化硅。而且,合金液滴的大小在一定程度影响碳化硅的尺寸[19]。

3.2 灰分对SiC的影响及讨论

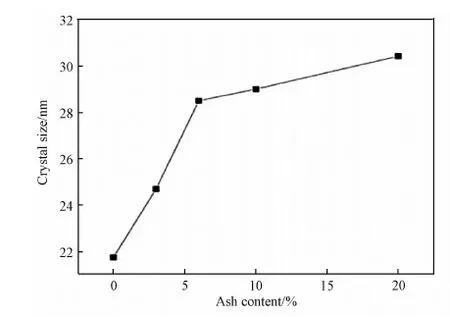

图4 碳源灰分对SiC晶体粒径的影响Fig.4 Influence of ash content on the crystal size of SiC

图4是不同灰分的碳源与SiC平均晶粒度(D=Kλ/(βcosθ),K=0.89,为Scherrer常数,λ为X光波长,对于CuKα为0.1542nm,β为由晶粒大小引起的衍射线条变宽时衍射峰的半高宽,θ为半衍射角[20])的关系图。由图4可以看出,随着碳源灰分的增加,晶体粒度也随之增加。这可能和碳源中催化剂含量有关,催化剂用量增加时,Fe-Si共熔体的尺寸也会增大。此外,当采用石墨碎为碳源时(灰分≤0.02%),其所得β-SiC的晶粒尺寸最小,为21.75nm,而在此条件下两相碳化硅的存在很有可能和其晶粒尺寸有关,当晶粒尺寸越小时,其发生相变的可能性会增加。由图1可以看出,灰分的增加导致单一β-SiC相的产生,并且晶粒尺寸也随之增大,Liu[21]等人同样报道了碳化硅的相变与其颗粒尺寸存在关联,即:颗粒尺寸越小,越容易生成α-SiC。所以,灰分的不同可以促使产物晶粒大小发生变化,进而通过晶粒大小的变化来控制产物晶型。

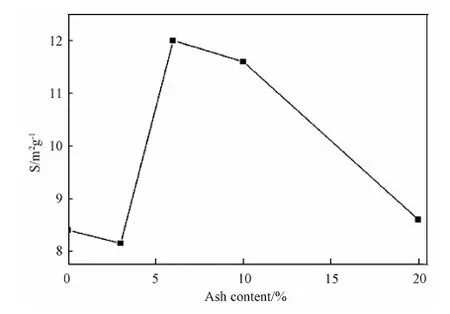

图5为不同灰分的碳源与合成SiC比表面积的关系图。在本实验条件下所获得的β-SiC样品中没有明显的孔结构,样品的比表面积主要是颗粒外表面贡献。由图5可以看出,随着碳源灰分的增加,所对应碳化硅的比表面积先增大后减小,但是其变化幅度不明显。当碳源灰分达到6%时,SBET最大约为12.17m2/g。比表面积的增大和减小进一步验证了碳化硅颗粒尺寸的不规则性。

图5 碳源灰分对SiC比表面积的影响Fig.5 Influence of ash content on the surface area of SiC

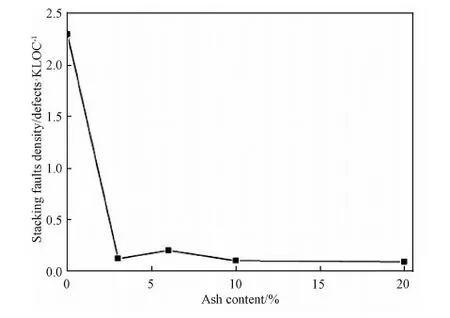

图6是碳源灰分与碳化硅产物堆积缺陷的关系图。Jiang[22]等人发现SiC薄膜堆积缺陷密度越大,SiC材料的电导率越高。由图6可以看出,随着碳源灰分的增加,碳化硅的堆积缺陷先减小后基本保持不变。当灰分接近0%时,产生的堆积缺陷较大,主要原因可能是:一方面当其晶粒尺寸较小时,发生了α-SiC相向β-SiC物相的转变。另一方面,不同形貌所产生的缺陷也不一样。Koumoto[23]等人发现,相对于固-固反应合成的SiC颗粒,气-固反应合成的SiC纳米线具有较高的堆积缺陷密度。当碳源灰分进一步增加时,碳化硅的堆积缺陷明显减小并基本保持不变。一方面由于灰分中杂质的存在阻碍了相变的发生,另一方面Fe-Si合金液滴使反应以气-液-固机理进行,当碳化硅生长浓度高于平衡溶解度时,其生长方向沿垂直于固-液的方向进行[24],最终产生单一的β-SiC颗粒,此时堆积缺陷的产生是由于β-SiC在堆积过程中出现了滑移或者其他结构性的缺陷。所以随着碳源灰分的增加,促使体系中液相共熔体增加,对碳化硅的晶体缺陷密度影响较小,但对粒径的影响较为明显。

图6 碳源灰分对SiC堆积缺陷的影响Fig.6 Influence of ash content on the stacking faults of SiC

4 结 论

不同灰分的碳源与工业级白炭黑在本研究实验条件下能生成β-SiC,当碳源灰分含量不超过0.02%时,出现了α-SiC和β-SiC的共存相。随着碳源灰分含量的增加,灰分中的Fe有助于Fe-Si共熔体的形成,促进了单一相的β-SiC生成,颗粒尺寸和晶粒尺寸呈增大趋势,堆积缺陷密度先减小后基本保持不变,比表面积先增大后减小。煤基碳化硅都是β-SiC相,这是因为煤灰中的杂质阻碍了硅源与碳源在高温下生成α-SiC的有效反应。

[1] Dong H, Fang Z, Yang T, et al. Single Crystalline 3C-SiC Whiskers used for Electrochemical Detection of Nitrite under Neutral Condition[J]. Ionics, 2016, 22(8): 1493~1500.

[2] 周蔺桐,章爱生,尹传强,等. 硅熔体中碳化硅熔解与硅晶体中碳化硅生长[J]. 材料科学与工程学报,2011, 29(5): 761~765.

[3] 王庆宇,王成龙. 辐照条件下SiC晶界导热性能的分子动力学分析[J]. 材料科学与工程学报,2016, 34(1): 127~130.

[4] 邵彬彬, 徐颖, 等. C/SiC 复合材料的动态力学性能及微观结构分析[J]. 材料科学与工程学报, 2016, 31(4): 603~606.

[5] 赵春荣, 杨娟玉, 卢世刚. 一维 SiC 纳米材料制备技术研究进展[J]. 稀有金属, 2014, 38(2): 320~320.

[6] Wu R, Zhou K, Yang Z, et al. Molten-salt-mediated Synthesis of SiC Nanowires for Microwave Absorption Applications[J]. CrystEngComm, 2013, 15(3): 570~576.

[7] Ivanova L M, Demakov K D, Shakhov M N. Effect of Vapor Phase Composition on the Properties of CVD 3C-SiC[J]. Inorganic Materials, 2011, 47(4): 369~374.

[8] 吴旭峰,凌一鸣. 电弧放电制备碳化硅纳米棒[J]. 硅酸盐学报, 2006, 34(10):1283~1286.

[9] Shi Y F, Meng Y, Chen D H, et al. Highly Ordered Mesoporous Silicon Carbide Ceramics with Large Surface Areas and High Stability[J]. Advanced Functional Materials,2006,16(4): 561~567.

[10] Dabrowska A, Bzymek A, Huczko A. In Situ Diagnostics of the SiC Nanostructures Growth Process[J]. Journal of Crystal Growth, 2014, 401: 376~380.

[11] 王晓刚. 低变质烟煤与SiO2合成SiC研究[J]. 硅酸盐学报,2001, 29(3): 214~217.

[12] 郭向云,靳国强,王英勇. 高比表面碳化硅制备及其作为催化剂载体的应用[J]. 物理化学学报,2010,26(4):1143~1150.

[13] K.He, A.Fan, J.Jia, et al. Influences of Catalyst Amount in Xerogels Precursors on the Structure and Property of Silicon Carbide with Taixi Coal as Carbon Source[J]. Research of Materials Science, 2014, 3(2):21~24.

[14] He K L, Liu N, Zheng R Y, et al. Synthesis and Characterization of SiC Nanoparticles with Lamellar Structures from Taixi Coal[C]. Advanced Materials Research. Trans Tech Publications, 2013, 785: 488~492.

[15] Seo W S, Koumoto K, Arai S. Effects of Boron, Carbon, and Iron Content on the Stacking Fault Formation during Synthesis of β-SiC Particles in the System SiO2-C-H2[J]. Journal of the American Ceramic Society, 1998, 81(5): 1255~1261.

[16] 房俊卓,何康丽,马琴. 太西煤及其煤基活性炭制备纳米碳化硅的比较[J]. 煤炭转化,2016, 39(3): 82~85.

[17] 武向阳,靳国强,郭向云. 溶胶-凝胶中Fe催化剂用量对β-SiC堆积缺陷和形貌的影响[J]. 新型炭材料,2005,20(4):324~328.

[18] Zhan G D, Mitomo M, Kim Y W. Microstructural Control for Strengthening of Silicon Carbide Ceramics[J]. Journal of the American Ceramic Society, 1999, 82(10): 2924~2926.

[19] Gorthy P. Production of Silicon Carbide from Rice Husks[J]. Journal of the American Ceramic Society, 1999, 82(6): 1393~1400.

[20] 林晨光,袁冠森. 纳米晶WC-Co硬质合金中WC晶粒度的定量测量①[J]. 中国有色金属学报,2005,15(6):823~828.

[21] Liu X, Giordano C, Antonietti M. A Molten-salt Route for Synthesis of Si and Ge Nanoparticles: Chemical Reduction of Oxides by Electrons Solvated in Salt Melt[J]. Journal of Materials Chemistry, 2012, 22(12): 5454~5459.

[22] Zhuang H, Yang N, Zhang L, et al. Electrochemical Properties and Applications of Nanocrystalline, Microcrystalline, and Epitaxial Cubic Silicon Carbide Films[J]. ACS Applied Materials & Interfaces, 2015, 7(20): 10886~10895.

[23] Koumoto K, Takeda S, Pai C H, et al. High-Resolution Electron Microscopy Observations of Stacking Faults in β-SiC[J]. Journal of the American Ceramic Society, 1989, 72(10): 1985~1987.

[24] Morales A M, Lieber C M. A Laser Ablation Method for the Synthesis of Crystalline Semiconductor Nanowires[J]. Science, 1998, 279(5348): 208~211.