注气氧含量对P110钢腐蚀行为的影响

2018-06-25,,,,,

,,, ,,

(1. 中石化西北油田分公司 石油工程技术研究院,乌鲁木齐 830011; 2. 北京科技大学,北京 100083)

碳酸盐岩缝洞型油藏具有储层埋藏深、酸性气体含量及Cl-含量高等特点[1]。目前国内外对缝洞型油藏大多采取衰竭开釆后注水开采的方式,各个油藏开采效果差异较大[2],且随着碳酸盐岩类油藏的开采,注水替油效果变差,井筒失效问题逐渐暴露[3]。为此,学者们已经开展了氮气驱开采的研究[4-5]。氮气作为一种廉价经济的气体,将其注入缝洞型油藏,可提高原油采收率[4,6],但是现场注入的氮气主要是利用膜制氮或变压吸附氮工艺制备的,氮气纯度不高,只能达到95.0%~99.9%(摩尔分数)[7],而氮气中的氧含量应小于3%(摩尔分数)[8],大量氧气进入井筒将会对管柱造成结垢腐蚀[9]。

氧是极强的去极化剂,即使在含量非常低的情况下(<1 mg/L),也能引起较严重腐蚀[10]。有研究表明P110钢在含氧条件下的腐蚀速率为除氧条件下的6.5倍[11],且随溶解氧含量增加,P110钢的腐蚀速率增大,耐蚀性降低[12-13]。周权[14]研究发现,氧具有双重作用,依据注气氧含量的不同,对管柱腐蚀呈现出加速或抑制作用。

本工作以国内油田常用井筒材料P110钢为研究对象,在模拟注气井筒腐蚀环境(高温、高溶解氧含量)中开展腐蚀试验,利用失重法计算腐蚀速率,结合扫描电镜(SEM)和X射线衍射(XRD)技术,研究了注气氧含量对P110钢腐蚀行为的影响。

1 试验

1.1 试验材料

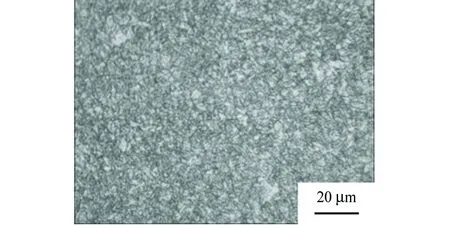

试验钢为油井管常用的P110钢,化学成分(质量分数)为:0.26% C,0.25% Si,1.29% Mn,0.01% P,0.006% S,0.012% Cr,≤0.010% Mo,0.014% Ni,≤0.010% V,0.018% Ti,余量Fe。P110钢的抗拉强度为960 MPa,下屈服强度为902 MPa,断后伸长率为17%,组织为回火索氏体,如图1所示。

图1 P110钢的显微组织Fig. 1 The microstructure of P110 steel

将P110钢加工成50 mm×13 mm×3 mm的标准试样,用200号、400号、600号、800号砂纸逐级打磨试样表面,再依次进行丙酮脱脂、去离子水清洗、酒精脱水、冷风吹干。对处理好的试样进行称量,并测量其长、宽、高,然后放入玻璃干燥皿中待用。

1.2 模拟腐蚀试验

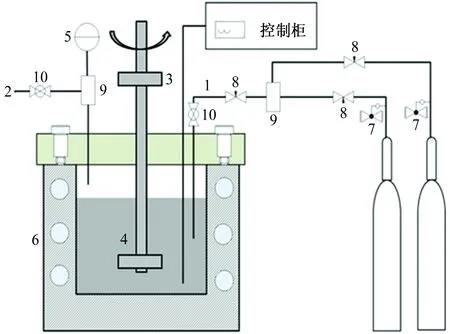

在高温高压反应釜中进行高温高压模拟腐蚀试验,试验装置如图2所示。试验溶液为根据某油田注入水水质配制的模拟溶液,其化学成分如表1所示,pH为5.6,密度为1.15 g/cm3。按照膜制氮和变压吸附制氮两种工艺制备的氮气纯度确定注入氧摩尔分数分别为2.5%,1.5%,0.7%(通过氧分压控制),基于某油田不同生产工况基础参数调研结果,针对注水井不同的注采井况环境,选取温度90 ℃、注入总压35 MPa、流速1.5 m/s的典型工况进行为期168 h的腐蚀模拟试验。

每组试验选取3个平行试样,试样固定在旋转夹具上,夹具旋在转轴下方液面以下位置。试验前,向溶液中通N2以去除溶液中的溶解氧,通气时间为4 h,流量为200 mL/min。向反应釜内添加试验溶液,使溶液体积与试样表面积比为20 mL/cm2,再通入N2,然后通入O2(分压分别为0.79,0.44,0.22 MPa)使其总压为35 MPa。待反应釜内压力稳定后,将釜内升温至试验温度90 ℃,然后设置1.5 m/s的转速,开始模拟腐蚀试验。

1-进气口 2-出气口 3-热电偶 4-试验溶液 5-压力表 6-加热器 7-减压调节器 8-球阀 9-T型三通 10-针阀图2 高温高压腐蚀模拟试验装置示意图Fig. 2 Schematic diagram of high temperature and high pressure experimental device

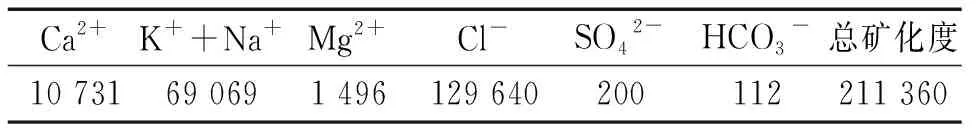

mg/L

模拟腐蚀试验结束后,取出试样,用去离子水清洗,酒精脱水,冷风吹干。采用扫描电镜(SEM)观察试样的腐蚀形貌;采用X射线衍射仪(XRD)分析试样表面腐蚀产物的成分。参照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》清除腐蚀产物,利用失重法计算均匀腐蚀速率,用LEXTOLS4000型激光共聚焦扫描显微镜测量最大蚀孔深度并计算局部腐蚀速率。

2 结果与讨论

2.1 腐蚀速率

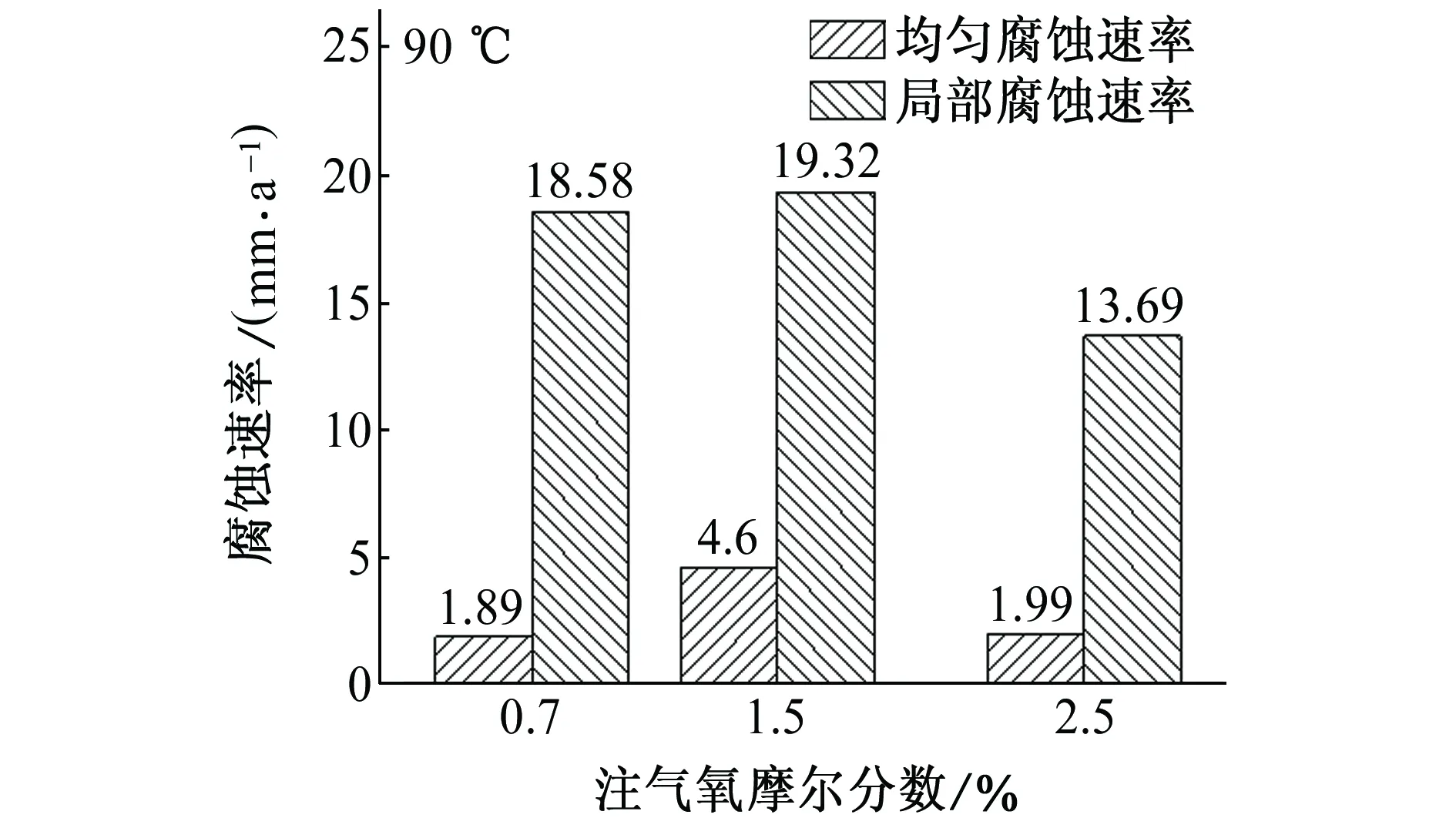

不同注气氧含量条件下P110钢的均匀腐蚀和局部腐蚀速率如图3所示。由图3可知:在注气氧摩尔分数为0.7%,1.5%,2.5%条件下,P110钢的均匀腐蚀速率分别为1.89,4.6,1.99 mm/a,局部腐蚀速率分别为18.58,19.32,13.69 mm/a,腐蚀速率存在一定程度波动,但均处于较高水平,这是由于氧溶解在溶液中作为阴极发生了去极化反应,对金属管道内壁形成电化学腐蚀。Fe发生吸氧腐蚀,受氧扩散控制,该吸氧腐蚀的阳极反应受活化极化控制、阴极反应受浓度极化控制。氧去极化的阴极反应可以分为两个环节:氧向金属表面的输送过程和氧离子化的反应过程。阳极发生Fe的阳极溶解产生Fe2+,阴极发生吸氧腐蚀产生O2-,这两种离子在表面生成铁的氧化物。在溶解氧未达到饱和时,随注气氧含量的增加,溶液中溶解氧含量增大,氧的极限扩散电流密度增大,氧离子化反应加快,氧去极化腐蚀的速率也随之增大。腐蚀速率存在一定程度波动是因为流速为1.5 m/s的流体会使腐蚀产物膜出现一定程度的破损,造成腐蚀的加剧。且当溶解氧含量增大到一定值后,其腐蚀电流密度达到腐蚀金属的致钝电流密度,从而使金属由活性溶解状态转为钝化状态,所以金属的腐蚀速率会显著降低。

图3 不同注气氧含量条件下P110钢的均匀腐蚀和局部腐蚀速率Fig. 3The uniform corrosion rate and localized corrosion rate of P110 steel at different oxygen content

2.2 腐蚀形貌及腐蚀产物成分

图4为不同注气氧含量条件下去除腐蚀产物膜前后P110钢的宏观形貌。由图4可见,在温度90 ℃、注气氧摩尔分数0.7%~2.5%条件下,P110钢均发生严重的结垢腐蚀。这是因为溶液中含有大量的Cl-,Ca2+,Mg2+,Na+,K+及少量的SO42-,

HCO3-,这些金属阳离子和酸根离子为碳酸盐、硫酸盐、氯盐的形成提供了条件,且溶液中氧含量过高也会容易形成腐蚀结垢。试样表面均形成了较厚的腐蚀产物膜,其表层为非常疏松的棕褐色腐蚀产物,与内层膜结合力较弱,容易脱落,内层为黑色腐蚀产物。其中注气氧摩尔分数为1.5%时,腐蚀产物膜破损较为严重;注气氧摩尔分数为0.7%和2.5%时,腐蚀产物膜较为完整。金属表面腐蚀产物膜的状况对氧腐蚀的速率和分布状态影响很大,膜较完整,氧腐蚀速率相对较小;膜有破损,氧腐蚀速率相对较大,而且腐蚀集中发生在产物膜不完整部位。

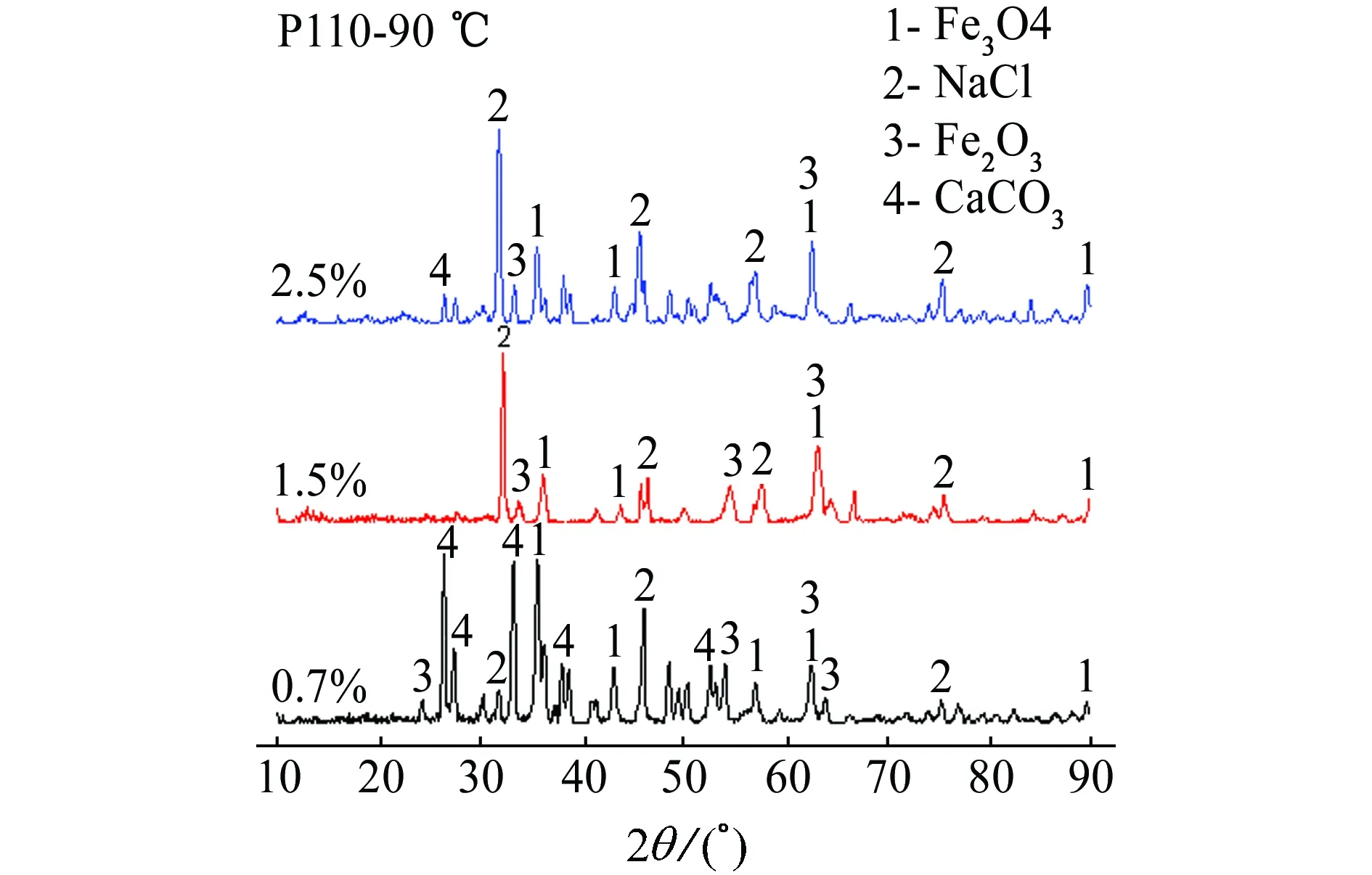

图5为不同注气氧含量条件下P110钢表面腐蚀产物的XRD谱。由图5可见:试样表面腐蚀产物主要为Fe3O4,CaCO3,Fe2O3,且随注入氧含量的变化,铁的氧化物和CaCO3的含量存在一定的差异,注入氧摩尔分数为0.7%时Fe3O4含量最大,注入氧摩尔分数为1.5%时Fe3O4含量最小。这是因为当试样表面生成腐蚀产物后,随注入氧含量的增加,溶液中的溶解氧含量增加,在没有达到饱和点时,供氧充足,Fe3O4被氧化变成Fe2O3,即

(1)

而且Fe2O3疏松多孔,在基体上的附着能力差,对基体无保护作用,使得氧腐蚀可以无障碍地继续进行。在溶液中的溶解氧含量达到饱和后,氧的通路被限制,阻碍O2进一步在近表面扩散,而Fe不断在阳极溶解变成Fe2+,Fe2O3作为氧化剂发生阴极去极化反应又生成Fe3O4,即

(2)

由于溶解氧含量会影响电极反应的进行,使得腐蚀产物中Fe2O3和Fe3O4的含量有所差别。

CaCO3主要由注入水中Ca2+和HCO3-电离出的CO32-发生沉积反应生成,CaCO3在某种程度上可以对腐蚀起阻碍作用。试样表面若形成钙质层和生物膜构成的复合膜层,会阻碍氧在浓度梯度下的扩散,抑制腐蚀发生[15]。

(a) 0.7%,去除前 (b) 1.5%,去除前 (c) 2.5%,去除前 (d) 0.7%,去除后 (e) 1.5%,去除后 (f) 2.5%,去除后图4 不同注气氧含量条件下去除腐蚀产物膜前后P110钢的宏观形貌Fig. 4 Macrographs of P110 steel before (a-c) and after (d-f) removal of corrosion products at different oxygen content

图5 不同注气氧含量条件下P110钢表面腐蚀产物的XRD谱Fig. 5 XRD patterns of corrosion products on surface of P110 steel at different oxygen content

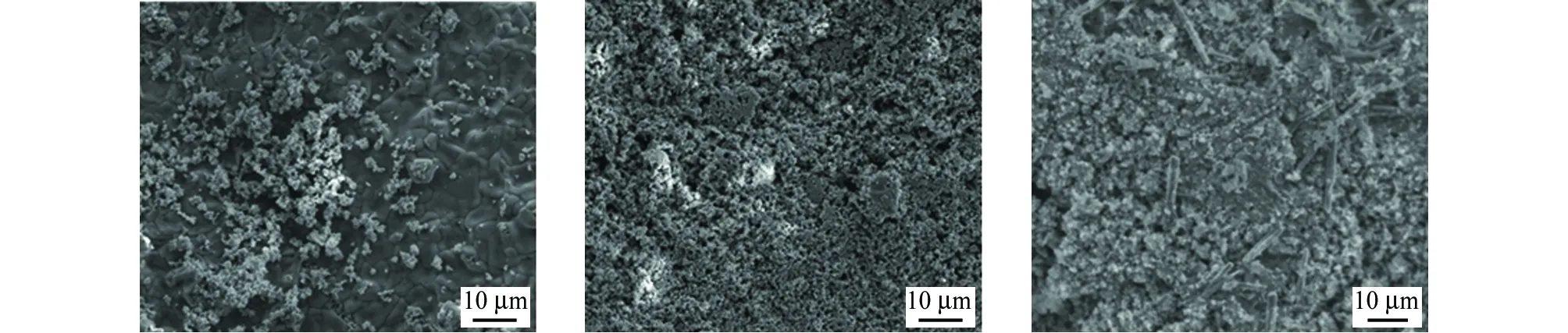

图6为不同注气氧含量条件下去除腐蚀产物膜后P110钢基体的微观形貌。由图6可见:去除腐蚀产物膜后基体表面呈现出条状凹槽以及不同程度的蚀坑,腐蚀形态表现为局部腐蚀。溶解氧导致金属表面形成的腐蚀产物膜疏松多孔,没有保护性,容易被水和侵蚀性离子渗透,所以一旦金属表面形成了腐蚀点就会继续发生腐蚀,腐蚀产物阻碍了水中溶解氧的扩散,使该处溶解氧含量低于其四周的,腐蚀点本身成为阳极,其四周成为阴极,腐蚀继续进行。Fe2+可通过向外扩散与氧发生反应形成铁的氧化物,积累在原有的腐蚀产物层中形成鼓泡,腐蚀进一步加剧形成局部腐蚀。

图7为不同注气氧含量条件下P110钢表面腐蚀产物膜的微观形貌。由图7可以看出,不同注气氧含量条件下腐蚀产物膜没有太大的差异,均为Fe2O3和Fe3O4的混合产物。

(a) 0.7% (b) 1.5% (c) 2.5%图6 不同注气氧含量条件下去除腐蚀产物膜后P110钢基体的微观形貌Fig. 6 Micro-morphology of P110 steel substrate after removal of corrosion products at different oxygen content

(a) 0.7% (b) 1.5% (c) 2.5%图7 不同注气氧含量条件下P110钢表面腐蚀产物膜的微观形貌Fig. 7 Micro-morphology of corrosion products on surface of P110 steel at different oxygen content

3 结论

(1) 注氮工艺引入氧后,注气井井筒发生氧腐蚀,腐蚀结垢严重,腐蚀形态主要为局部腐蚀,腐蚀产物主要为铁的氧化物和CaCO3。溶解氧含量会

影响电极反应的进行,使得腐蚀产物中Fe2O3和Fe3O4的含量有所差别。

(2) 当注入氧摩尔分数在0.7%~2.5%时,腐蚀速率整体较高,由于氧溶解在溶液中作为阴极发生去极化反应,受氧扩散所控制,在达到饱和前,随注入氧含量的增加,氧的极限扩散电流增大,腐蚀速率也随之增大。

参考文献:

[1] 赵文娜,王宇宾,张烨. 高温地面交联酸体系研究及其现场应用[J]. 科学技术与工程,2013,13(8):2190-2192.

[2] 孙博. 缝洞型油藏注气替油机理及优化研究[D]. 成都:西南石油大学,2014.

[3] 马旭. 缝洞型碳酸盐岩油藏注水替油井失效治理研究[D]. 成都:西南石油大学,2015.

[4] 李海波,侯吉瑞,李巍,等. 碳酸盐岩缝洞型油藏氮气泡沫驱提高采收率机理可视化研究[J]. 油气地质与采收率,2014,21(4):93-96.

[5] 惠健,刘学利,汪洋,等. 塔河油田缝洞型油藏注气替油机理研究[J]. 钻采工艺,2013,3(2):55-57.

[6] NECMETTIN M. Enhanced oil recovery with high pressure nitrogen injection[J]. Journal of Petroleum Technology,2000,53(3):55-56.

[7] 郭秀东,赵海洋,胡国亮,等. 缝洞型油藏超深井注氮气提高采收率技术[J]. 石油钻采工艺,2013(6):98-101.

[8] 吴彦敏. 用变压吸附法(PSA法)由空气直接制取高纯氮[J]. 粉末冶金技术,1990(3):144-146.

[9] 郭靖,邹思佳,王亚洲,等. 注氮气三次采油井结垢腐蚀发生原因分析及防护对策[J]. 石油实验地质,2015,37(S1):73-76.

[10] 龙媛媛,张春茂,王遂平,等. 郑408火烧驱油注气井油套管腐蚀安全评估与防护[J]. 腐蚀科学与防护技术,2008,20(5):386-387.

[11] 寇永强,贾江鸿,程远方. 港西油田采出水对套管钢的腐蚀试验研究[J]. 油气储运,2010,29(2):133-136.

[12] 傅晓蕾,马力,闫永贵,等. 溶解氧浓度对船体钢在海水中腐蚀行为的影响[J]. 腐蚀与防护,2010,31(12):942-945.

[13] 郑家青,龚利华,郭为民,等. 不同温度下溶解氧对304不锈钢在海水中腐蚀性能的影响[J]. 腐蚀与防护,2011,32(9):708-711.

[14] 周权. 注空气驱油过程中的管柱腐蚀与防腐工艺研究[D]. 青岛:中国石油大学(华东),2009.

[15] 张杰,汪江伟,陈守刚,等. 钙质层对Q235钢在含双眉藻f/2培养基中腐蚀行为的影响[J]. 中国腐蚀与防护学报,2015,35(6):535-542.