热泵系统调控的蔬菜贮藏试验装置温度场速度场研究

2018-06-25史亚彭

徐 庆,李 通,史亚彭,王 达

(1. 天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津科技大学机械工程学院,天津 300222;2. 中华全国供销合作总社济南果品研究院,济南 250014)

新鲜蔬菜含水率较高,质脆易腐,如不及时保鲜贮藏,易导致较高的损耗,出现丰产不丰收现象.当前,蔬菜产地主要采取两种方式对蔬菜进行保质贮藏.方式一是利用地窖贮藏,根据不同季节的特点,综合利用土壤冷源或土壤保温作用使蔬菜长期贮藏在适宜的温度中,早在20世纪80—90年代,欧洲和美国开展了对于土壤蓄能相关的研究工作[1].方式二是利用冷库或保鲜库贮藏,通过人为控制使贮藏库的温度始终维持稳定.贮藏库内气流场和温度场调控的手段更加灵活,效果明显优于方式一.但是,贮藏库内气流场和温度场分布经常存在不合理的现象,而温度场的分布对蔬菜保质和保鲜起着非常重要的作用[2-3].在获取蔬菜贮藏库内气流场和温度场的信息方面,传统试验方法有较大的局限性[4],CFD 技术的运用可以很好地解决上述难题[5-6],其通过建立模型和可靠的数值计算模拟出整个流场的分布情况.例如,谢晶等[7]选择一个冷藏库空载库体作为研究对象,创建了二维湍流模型,对库内的气流场进行数值求解计算,并进行了实验验证.郭嘉明等[8]采用 CFD方法创建了某保鲜运输车的三维模型,针对蔬菜摆放方式对其内部温度场的影响进行了研究.但是,据调查发现,目前多数蔬菜贮藏库内气流场和温度场分布依然不合理[9-11].因而,研究和改善贮藏库内的气流场和温度场的分布具有现实意义[12].

圆白菜,学名结球甘蓝,具有耐寒、抗病、适应性强、易贮耐运、产量高等特点,其富含维生素 C,约90%,的成分为水,在我国普遍栽培,是中国东北、西北、华北等地春、夏、秋季的主要蔬菜之一[13-14].作为一种特色蔬菜,本研究选择其为试验物料.

本文使用 FLUENT,采用有限体积法[15],通过对热泵系统[16]调控的蔬菜贮藏试验装置建立物理和数学模型,对试验装置分别在空载和装载圆白菜、两种堆放方式、强制通风的贮藏过程进行数值模拟,并在与数值模拟相同的条件下进行试验,从而对模拟结果进行验证.

1 试验装置及物料

1.1 热泵系统调控的蔬菜贮藏试验装置

热泵系统调控的装置运用广泛,操作便捷,节约能耗.图1为自制装置,由太阳能集热器、蓄热水箱、热泵机组和循环水泵等组成,可以实现制冷和供暖.其中,热泵机组由压缩机、冷凝器、节流阀、蒸发器 4部分组合而成,可以通过热泵机组循环实现制冷,产生的冷量供给蒸发器,通过风机将冷量传递到试验装置中;需要供暖时,由太阳能或电加热为水箱中的水提供热量,通过水循环吸收热量供给蒸发器,通过风机将热量传递到试验装置中,从而实现供暖.

系统中选用的压缩机型号为 D40CY1,冷凝器规格为二排 8孔 3.4,m2,蒸发器由铜管制成,制冷剂采用性能优异的新型碳氢制冷剂 R600a,不损坏臭氧层,无温室效应,绿色环保,具有蒸发潜热大、冷却能力强的特点.由XMK-010型双限数显温度控制仪显示装置内的温度.

图1 热泵系统调控的试验装置示意图Fig. 1 Schema of the testing device regulated with heat pump system

1.2 试验物料及相关参数

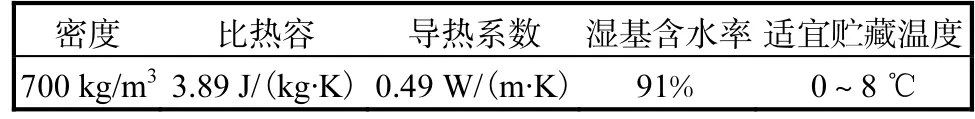

选择市售新鲜的圆白菜作为数值模拟时试验装置内装载的物料.圆白菜的物性参数见表1.

表1 圆白菜的物性参数Tab. 1 The physical parameters of cabbage

2 模型建立

2.1 物理模型

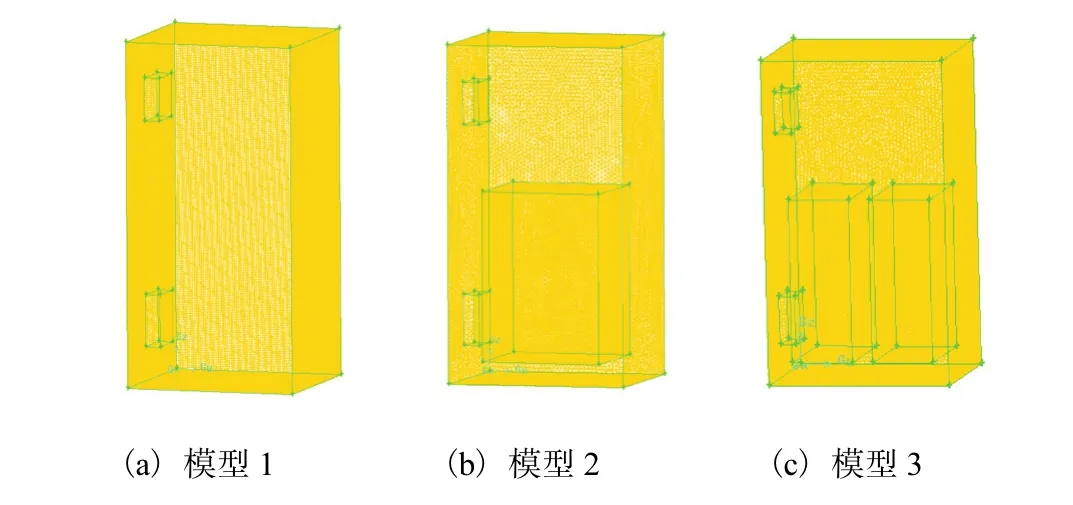

试验装置物理模型的尺寸为长 450,mm、宽400,mm、高 800,mm,左侧壁面装有截面边长为100,mm的正方形风机,圆白菜在装置内有两种堆放方式.

模型1:装置空载.

模型 2:四周留空堆放,物料假设为立方体,长300,mm、宽 300,mm、高 400,mm,物料与前后壁面各留空 50,mm,与左右壁面各留空 75,mm,考虑到底面温度梯度变化较大,设置距离底面50,mm.

模型 3:四周和中间留空堆放,物料假设为两个尺寸相同的立方体,长 150,mm、宽 300,mm、高 400,mm,物料与前后壁面各留空 50,mm,与左右壁面各留空 50,mm,两立方体中间留有 50,mm 的空隙.

3个模型的网格单元数量依次为 1,180,374、1,285,549和1,153,745,其模型网格划分见图2.

图2 模型的网格划分Fig. 2 Model mesh diagram

2.2 数学模型

考虑试验装置会出现湍流流动,采用实际中应用最广泛的标准-κ ε湍流模型,并选择SIMPLE算法.湍动能κ和耗散率ε方程分别为

式中:Gκ表示流体平均速度梯度引起的湍动能;Gb表示浮力引起的湍动能;YM表示可压缩湍流脉动膨胀对总的耗散率的影响[17];湍流的黏性系数tμ=

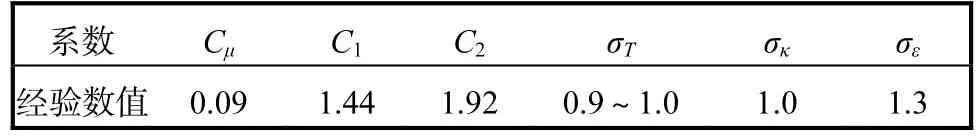

在FLUENT软件中,-κ ε湍流模型中采用的6个经验常数见表2.

表2 -κ ε模型中的经验常数Tab. 2 The coefficient of -κ εmodel

对模型的基本假设:(1)物料内部初始阶段温度和水分含量均匀;(2)装置内管件和支架等支承物对流场没有影响;(3)物料的热物性为常数;(4)装置内空气不可压缩且符合 Boussinesq假设;(5)忽略圆白菜产生的呼吸热.

2.3 初始条件和边界条件

送风温度为276.15,K,风速为1,m/s,装置内初始温度为 298.15,K,物料的初始温度为 293.15,K,固定壁面无滑移边界条件,第三类边界条件,壁面厚度为20,mm.

3 模拟结果分析与试验验证

3.1 仿真分析

3.1.1 温度场分布

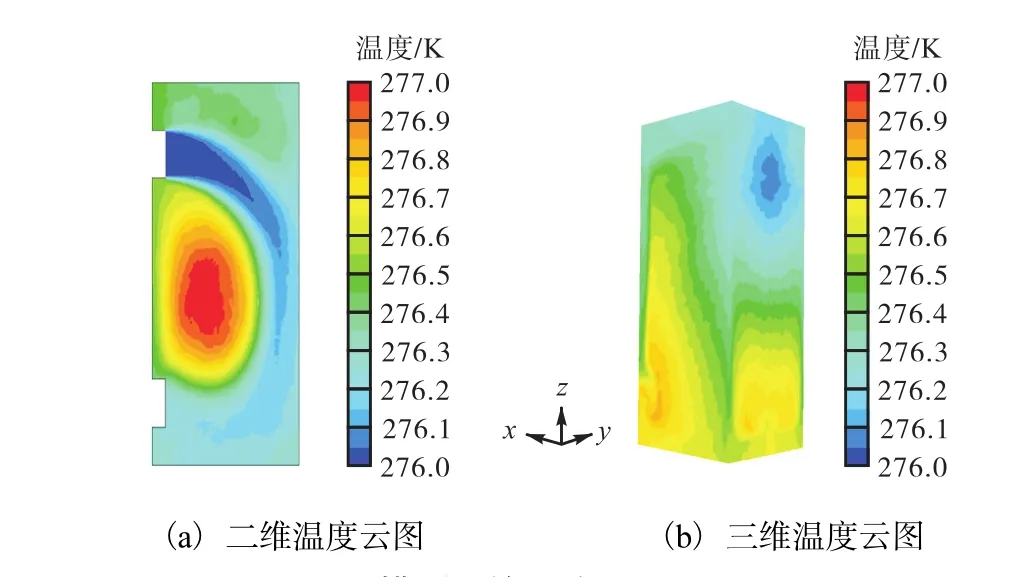

图 3是模型 1(空载装置)运行 2,h后的二维和三维温度云图.由图3(a)可以看出:入风口处温度最低,地面和墙壁处的温度较高,中心处温度最高,并且形成了漩涡.由图3(b)可知:三维模型的温度场以x=200,mm的平面两侧呈对称分布,风机处的温度梯度较大,试验装置的中下部温度较高.总体上,温度分布比较均匀,贮藏过程中维持在3,℃左右.

图3 模型1的温度云图Fig. 3 Temperature cloud chart of model 1

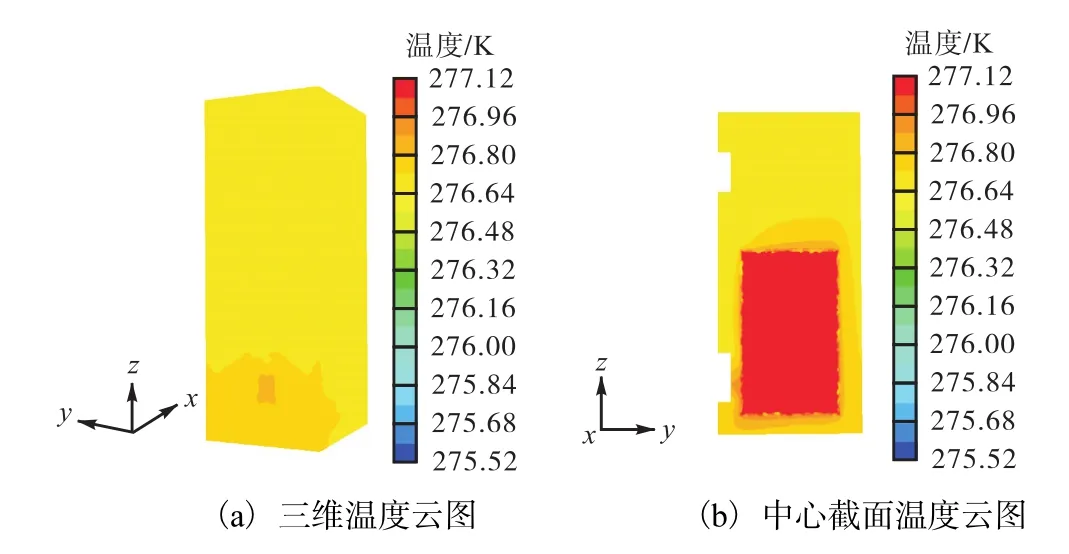

图 4(a)为模型 2(四周留空堆放)运行 6,h后的温度云图,可以看出:整个装置温度趋于一致,温度场分布均匀,由于装置下部堆放物料,下部整体温度略微高于上部.由图4(b)的中心截面温度云图可知:经过一段时间降温之后,物料温度与空气温度趋于一致,物料温度277.12,K略高于空气温度276.64,K,物料周围形成了一定的温度梯度,出风口处温度略高.

图4 模型2的温度云图Fig. 4 Temperature cloud chart of model 2

图5(a)为模型3(四周和中间留空堆放)运行6,h后的温度云图,与模型 2相比,可以看出:装置下半部分温度场分布更加均匀.图 5(b)为中心截面温度分布云图,由图可知:物料温度比装置内空气温度略高,物料周围形成了一定的温度梯度,物料中间留空处的上部温度与物料温度接近.总体上,温度分布更加均匀,有利于蔬菜长期贮藏保鲜.

图5 模型3的温度云图Fig. 5 Temperature cloud chart of model 3

3.1.2 速度场分布

图 6是模型 1(空载装置)的二维和三维速度矢量图.由图 6(a)可知:中心处形成一个漩涡,入风口和出风口处速度明显大于其他部分,壁面的角落处也形成小漩涡.从图 6(b)可明显看出空载装置内气流的整体流动趋势.整个速度场沿风机中心截面呈对称分布,并形成一个极大的漩涡.入风口处速度最大,中心处速度最小.

图6 模型1的速度矢量图Fig. 6 Velocity vector chart of model 1

图 7(a)为模型 2(四周留空堆放)的三维速度矢量图,由于假设物料为一整体,故物料内部没有速度,入风口和出风口处速度最大,贴近壁面的速度也较大.图 7(b)为中心截面速度矢量图,物料速度为零,气流沿着壁面流动,在壁面处形成了漩涡,物料周围气流场分布比较均匀.

图 8(a)为模型 3(四周和中间留空堆放)的速度矢量图,入风口和出风口处的速度最大,物料之间留空处的速度较小,沿着壁面处的速度较大,形成了一些小漩涡.图 8(b)为中心截面速度矢量图,物料堆放处速度为零,入风口和出风口处形成了明显的速度梯度,气流沿着壁面循环流动.

图7 模型2的速度矢量图Fig. 7 Velocity vector chart of model 2

图8 模型3的速度矢量图Fig. 8 Velocity vector chart of model 3

3.2 试验验证

3.2.1 空载装置的测点试验

如图 9所示,选择中心截面进行温度测量,选定A、B、C、D、E、F、G、H等 8个测点,利用 8个 PT100温度探头进行测量,利用XMT-JK808型智能数显温度控制器同时显示各测点的温度.

图9 空载装置的测点分布示意图Fig. 9 Schema of measuring points distribution for unloading

图10是空载装置降温过程中不同测点的温度随时间变化情况.在降温过程中,8个测点的温度变化几乎趋于一致,说明在降温过程中,装置内气流场和温度场分布比较均匀,有利于蔬菜贮藏保鲜.

图10 装置空载时降温过程各测点的温度-时间变化Fig. 10 Temperature and time variation of different meas-uring points in air cooling process of storage unloading

3.2.2 装载物料装置的测点试验

如图 11所示,选择中心截面进行温度测量,选定A、B、C、D、E、F、G、H等 8 个测点,同理利用上述仪器进行试验测量.

图11 装载物料装置的测点分布示意图Fig. 11 Schema of measuring points distribution for loading

考虑到圆白菜的形状以及和装置尺寸之间关系等因素,为了降低误差,在试验验证过程中不加任何固定装置放置圆白菜,故试验采用四周留空堆放方式进行了验证.图 12为模型 2(四周留空堆放)中试验装置装载物料后降温过程中各测点温度随时间变化情况.在试验装置装载物料后的降温过程中,8个测点处的温度变化几乎趋于一致,说明在降温过程中,装置内气流场和温度场分布很均匀;与空载时的降温过程相比,装置装载物料后的降温速度明显减慢,耗时增加.在同一时刻,出风口处温度最高,入风口处温度最低,与模拟结果吻合.

图12 装载物料后装置降温过程中各测点的温度-时间变化Fig. 12 Temperature and time variation of different measuring points in the cooling process of storage loading with cargo

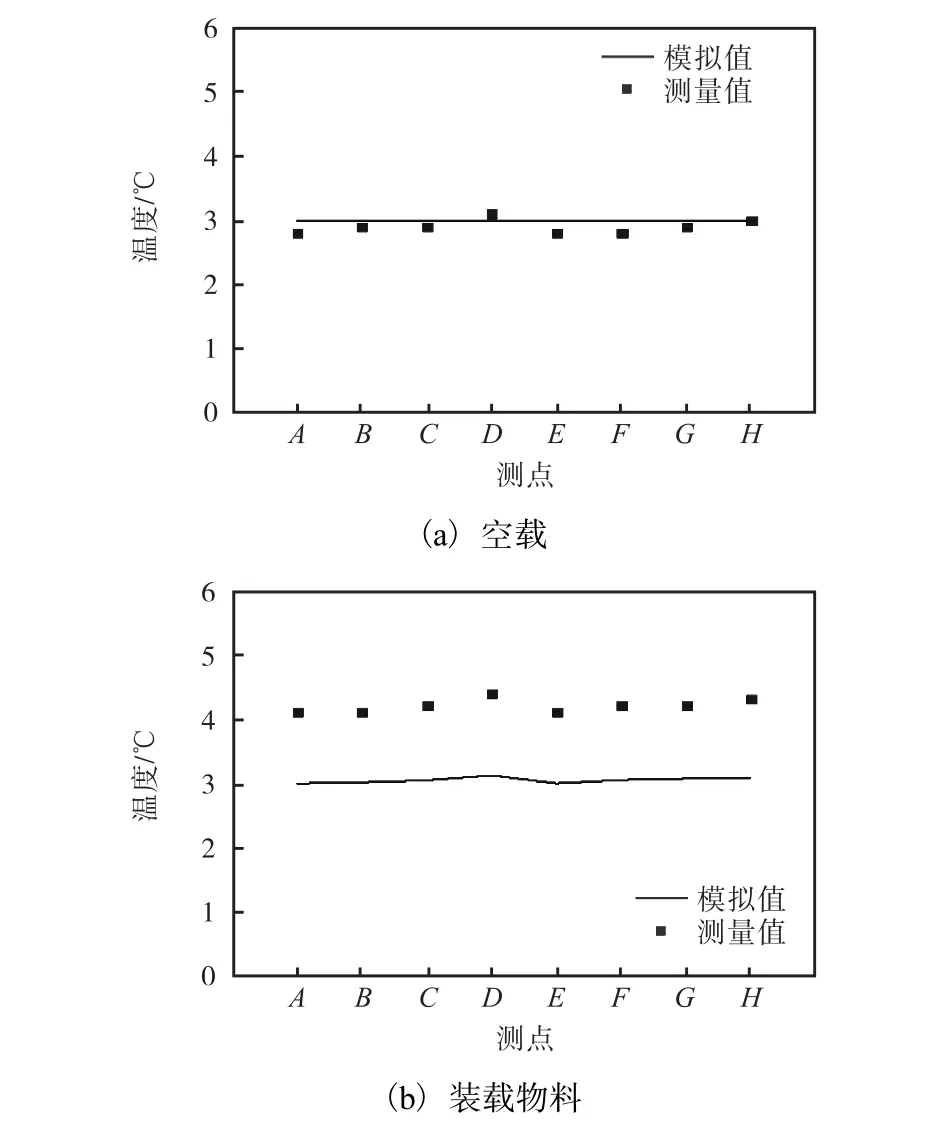

3.3 模拟结果与试验结果对比

图 13(a)和 13(b)分别为空载和装载物料(四周留空堆放)两种情况下,试验装置温度达到稳定之后8个测点的温度模拟值与测量值比较.图 13(a)表明:空载装置的温度模拟值与测量值比较接近,最大偏差为 0.2,℃,平均偏差为 0.13,℃,总体上,模拟值略高于测量值.由图 13(b)可知:在试验装置装载物料后,温度模拟值与测量值的偏差要大于装置空载时的偏差,此时的最大偏差为 1.3,℃,平均偏差为1.15,℃,总体上,测量值高于模拟值.

图13 温度模拟值与测量值比较Fig. 13 Comparison between simulated and measured values of temperature

4 结 论

(1)对于试验装置空载、四周留空方式装载物料以及四周和中间留空方式装载物料3种模型,四周和中间留空方式装载物料的温度分布更均匀.

(2)试验装置内部气流场和温度场的分布规律是拐角处和中心处有一定的速度漩涡,整个装置从下向上温度场有一定的分层现象,下部温度略高于上部,试验装置拐角处气流场产生部分小漩涡.

(3)试验装置空载时的温度模拟值略高于测量值,最大偏差为 0.2,℃,平均偏差为 0.13,℃,试验装置在装载物料时的温度测量值高于模拟值,最大偏差为 1.3,℃,平均偏差为 1.15,℃,模拟结果与试验结果具有较好的一致性.

[1] Wu D,He Y,Nie P C,et al. Hybrid variable selection in visible and near-infrared spectral analysis for noninvasive quality determination of grape juice[J]. Analytica Chimica Acta,2012,659(1/2):229-237.

[2] Rodriguez-Bermejo J,Barreiro P,Robla J I,et al. Thermal study of a transport container[J]. Journal of Food Engineering,2007,80(2):517-527.

[3] Tassoua S A,Xianga W. Modelling the environment within a wet air-cooled vegetable store[J]. Journal of Food Engineering,1998,38(2):169-187.

[4] Zertal-Menia N,Moureh J,Flick D. Simplified modelling of air flows in refrigerated vehicles[J]. International Journal of Refrigeration,2002,25(5):660-672.

[5] Nahor H B,Hoang M L,Verboven P,et a1. CFD model of the air-flow,heat and mass transfer in cool stores[J].International Journal of Refrigeration,2005,28(3):368-380.

[6] 王瑾,李占勇,徐庆,等. 单液滴撞击水平冷板面的模拟研究[J]. 天津科技大学学报,2014,29(1):36-41.

[7] 谢晶,瞿晓华,徐世琼. 冷藏库内气体流场数值模拟与验证[J]. 农业工程学报,2005,21(2):11-16.

[8] 郭嘉明,吕恩利,陆华忠,等. 保鲜运输车蔬菜堆码方式对温度场影响的数值模拟[J]. 农业工程学报,2012,28(13):231-236.

[9] Tso C P,Yu S C M,Poh H J,et al. Experimental study on the heat and mass transfer characteristics in a refrigerated truck[J]. International Journal of Refrigeration,2002,25:340-350.

[10] Moureh J,Menia N,Flick D. Numerical and experimental study of airflow in a typical refrigerated truck configuration loaded with pallets[J]. Computer and Electronics in Agriculture,2002,34(1/2/3):25-42.

[11] 苏庆勇,贺广兴. 冷藏展示柜柜内温度场的数值模拟及试验[J]. 低温工程,2007(2):65-68.

[12] 刘斌. 微型冷库系统优化研究[D]. 天津:天津大学,2003.

[13] 吴丽艳,张雪莲,宋宝香. 露地结球甘蓝标准化栽培技术[J]. 现代农业,2013(9):10-11.

[14] 范春艳. 农产品保鲜新技术研究动态与发展趋势[J].黑龙江科技信息,2015(28):6.

[15] Tong G,Christopher D M,Li B. Numerical modeling of temperature variations in a Chinese solar greenhouse[J].Computers and Electronics in Agriculture,2009,68(1):129-139.

[16] 侯艳辉,陈东,谢继红. 热泵热水装置的性能分析[J].天津科技大学学报,2008,23(4):63-65.

[17] Sinha S L,Arora R C,Roy S. Numerical simulation of two-dimensional room air flow with and without buoyancy[J]. Energy and Buildings,2000,32(1):121-129.