基于正交试验的汽车白车身优化

2018-06-25夏洪兵穆瑞林

刘 伟 ,王 平,夏洪兵,李 琦 ,穆瑞林

(1. 中国汽车技术研究中心,天津 300300;2. 天津科技大学机械工程学院,天津 300457)

噪声性能是驾驶员与乘客主观感受最明显的特性之一,噪声性能指标已逐渐成为衡量车辆性能优劣的重要指标之一[1].车内噪声从频率的角度可以分为低频、中频和高频噪声.其中,低频噪声由结构振动传递引起,可以通过优化车身结构降低进行改善.同时,节能减排和提高材料利用率也是汽车工业追求的目标之一,因此应该在保证汽车性能的前提下,尽可能地降低汽车总质量.

2012年,唐晓峰等[2]根据车辆优化设计过程对试验设计的要求,深入研究推导了构造复杂正交试验设计矩阵的数学算法,并且据此开发了复杂正交试验设计软件.2015年,胡小舟等[3]针对白车身有限元模型,采用模态应变能方法进行第一轮板件筛选,随后进行板件灵敏度分析,针对低频一阶模态进行结构与厚度的优化,最终实现白车身低频模态性能提升的同时不增加车身质量.2016年,钱平等[4]基于白车身有限元模型进行了白车身自由模态分析,根据一阶弯扭模态结果进行板件厚度灵敏度分析,对白车身进行结构优化,同时根据板件厚度灵敏度分析结果进行了板件厚度轻量化分析,最终减重 26.4,kg.2017年,罗淼等[5]针对汽车整备车身采用有限元和能量统计的方法,从低频和高频角度进行车身板件材料优化,低频特性主要考察了局部动刚度和声学灵敏度,最终在减重的同时保证整车声学性能不降低.2017年,左文杰等[6]以刚度、强度、模态为约束,进行了基于白车身有限元模型的白车身板厚尺寸优化,优化中选取了 82个组件,以厚度为变量,采用序列线性规划的方法进行非线性优化,最终白车身减重 34.6,kg,白车身整体质量下降 11.4%,.2017年,许少楠等[7]以某商用车白车身为研究对象,采用有限元技术进行低频模态分析与优化,最终提出更改顶盖弧度的方案,以提高驾驶室一阶模态频率.综上,可以采用应变能法、板厚灵敏度法、能量统计法等进行有的放矢的白车身优化工作,但是,优化中通常依靠经验对目标板件厚度进行设定,未能科学系统地进行最优板件选取.同时,在板件厚度优化中,依靠人力进行前处理、后处理等工作,耗时过多,将 CAE工程师束缚在这种重复性较高的工作中.

本文以某型 SUV白车身为研究对象,进行基于有限元法的白车身模态分析与优化,采用正交试验法对白车身部分板件厚度进行量化,提出新的板件厚度量化流程,在前处理与后处理中大大缩减了操作流程和耗时.

1 某白车身模态分析

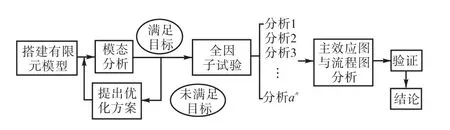

将正交试验技术应用于某型SUV白车身板件厚度优化,流程见图 1.a为分析板件的厚度个数;n为分析板件的个数.

图1 板件厚度定量分析流程图Fig. 1 Flow chart of quantitative analysis of plate thickness

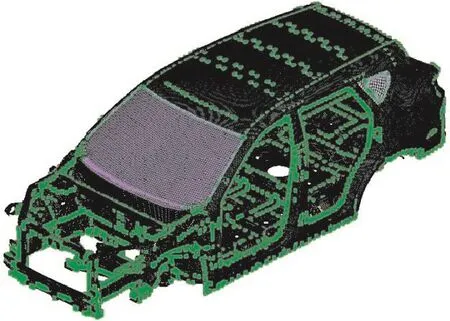

对白车身几何模型进行离散处理,车身钣金件采用 10,mm×10,mm 壳体网格进行划分,焊点采用六面体单元模拟焊核,rbe3单元连接焊核与焊接板件,焊核尺寸为 6,mm,粘胶采用实体单元与弹性单元模拟,白车身总质量373.3,kg,单元总数 774,293个,节点总数794,114个,建立的有限元模型见图2.

采用 Lanczos方法进行白车身有限元模型自由模态求解.通常白车身低频频率特性只关注一阶弯曲模态、一阶前端横摆模态、一阶后端开口扭转模态(简称一阶后扭模态).

图2 白车身有限元模型Fig. 2 BIP finite element model

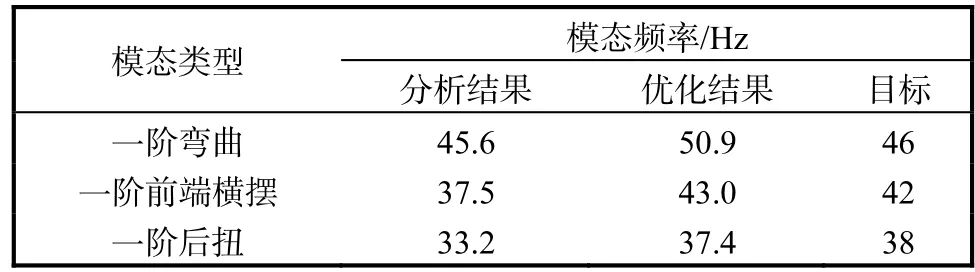

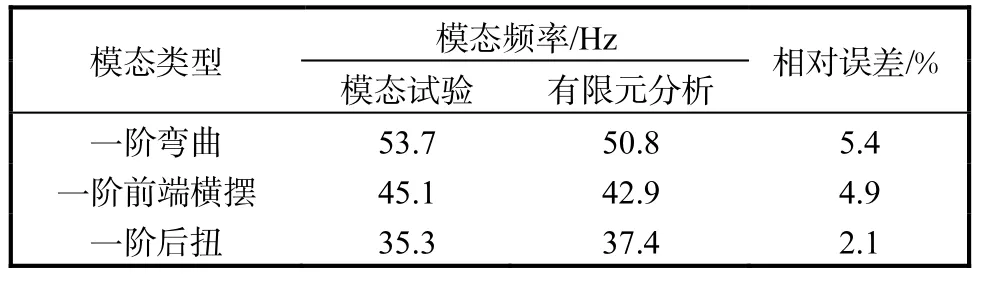

自由白车身弹性模态分析结果显示(表 1),一阶前端横摆模态、一阶弯曲模态、一阶后扭模态均未达标.下一步采用灵敏度优化理论,以板件厚度为变量,分别针对一阶弯曲模态和一阶后扭模态进行板厚灵敏度分析,根据灵敏度分析结果进行结构与板件厚度优化,对一阶前端横摆模态进行基于模态应变能法的局部结构优化,最终自由白车身弹性模态优化结果见表1.

表1 自由白车身弹性模态分析与优化结果Tab. 1 Results of elastic modes optimization and analysis of free BIP

2 基于正交试验的板件定量分析

2.1 选择设计变量

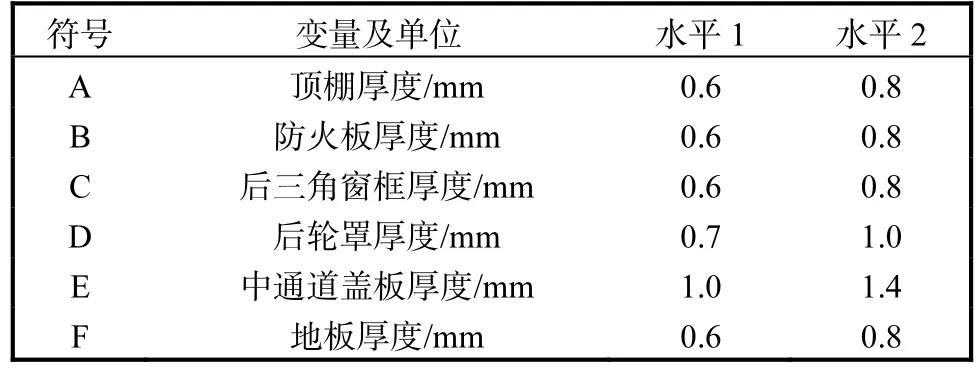

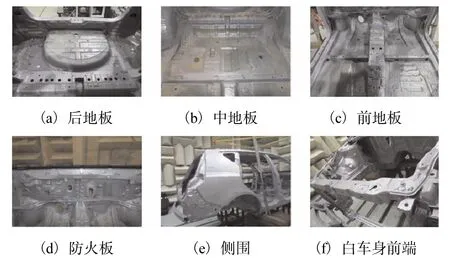

白车身模型共由 396块不同厚度的高强度钢板焊接而成,在进行正交试验时,若使试验矩阵覆盖全部板件,从计算资源考虑是不可能完成的,同时也没有实际意义.白车身模型主要有纵梁、横梁等梁结构,以及顶棚、地板、侧围板、防火板、玻璃、轮罩等大块板件构成.其中,大块板件往往是起到表面蒙皮、包裹内部结构的作用,对性能的灵敏度通常较低.对白车身整体模态影响较大的主要是梁的刚度与板件接口的连接刚度,因此在选取板件厚度优化因子中,重点关注大块板件的厚度.在选取优化因子的水平时,为节约计算资源,根据高强钢板常用厚度以及对比其他车型板件厚度确定.结合板件灵敏度分析结果,选择顶棚、防火板、后三角窗框、后轮罩、中通道盖板、地板等 11块板件,通常左右对称件厚度相同,故将左右对称的板件设为一组,11块板件最终分为6组,将每组板件的厚度设为变量,选择2个水平,具体见表2和图3.

表2 正交试验因子与水平Tab. 2 Factor and level of orthogonal test

2.2 正交试验表

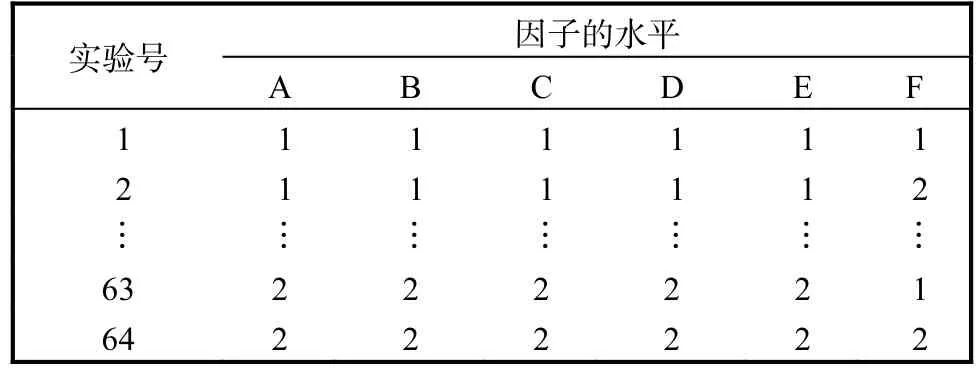

为充分考察交互作用,进行 L64(26)的全因子试验分析,全因子正交试验表见表3.

表3 全因子正交试验表Tab. 3 Full factorial orthogonal test table

2.3 正交试验结果分析

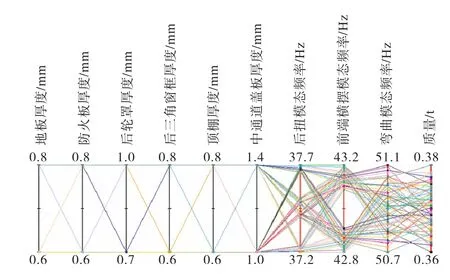

在白车身有限元模型中设置试验因子,采用试验设计软件生成全因子正交试验表,调用求解器进行试验分析,最终得到主效应图与流程图.通过主效应图可以直观地得到每组因子对白车身一阶弯曲模态、一阶前端横摆模态、一阶后扭模态的影响,根据流程图可以得到不同水平下的白车身关注模态值,具体见图4、图 5.

正交试验过程结果显示:顶棚 0.6,mm、防火板0.6,mm、后三角窗框0.6,mm、后轮罩0.8,mm、中通道盖板 0.7,mm、地板 0.6,mm 时,白车身一阶弯曲模态、一阶前端横摆模态、一阶后扭模态仍满足目标要求.根据正交试验结果更新白车身有限元模型,正交试验分析结果误差在10%,以内,具体见表4.

图4 主效应图Fig. 4 Main effect diagram

图5 正交试验流程Fig. 5 Diagram of orthogonal test process

表4 正交试验结果对比Tab. 4 Comparison of orthogonal test results

2.4 正交试验结果验证

对白车身进行模仿自由边界条件的模态试验,白车身采用空气弹簧支撑,采用两个激振器分别置于车身右前纵梁与左后纵梁位置,采用两个激振器产生猝发随机信号对白车身进行激励,见图6.

图6 白车身自由边界条件模态试验示意图Fig. 6 The modal experiment diagram of white body under free boundary condition

在白车身模态试验前确定白车身测试状态:有前副车架、安装玻璃、地板无阻尼;环境温度 22,℃;相对湿度20%,.

试验用到的设备有 PCB 三向加速度传感器、208C02型力传感器、TV52110型电动激振器、TV52110型激振器功率放大器、SC316型 48通道数据采集2通道激励系统,数据采用模态试验分析软件LMS Test.lab.11B进行分析.传感器分布见图7.验证试验与有限元分析结果对比见表5.

图7 白车身试验传感器分布示意图Fig. 7 Sketch map of sensors in white body test

白车身分析结果与模态试验结果对比表明:误差控制在 6%,的范围内,证明有限模型分析结果较准确,优化方案实施效果较好.

表5 试验结果与有限元分析结果对比Tab. 5 Comparison of experimental results with the finite element results

3 结 语

本文将全因子试验技术用于白车身板件厚度优化,采用新的定量分析流程,前处理时将板件厚度设为变量,分析工程师针对工程问题提出可行方案,采用全因子试验确定具体结构厚度,从而节省工程优化耗时,提高了工作效率,在满足低频特性的前提下,成功减重 7.8,kg.最后,进行白车身模态分析试验,CAE分析结果与试验结果对比表明,CAE分析结果可信度较高,满足工程实际需要.

[1] 傅旻,李琦,霍俊炎,等. 等效辐射声功率在汽车 NVH开发中的应用[J]. 天津科技大学学报,2017,32(5):60-63,78.

[2] 唐晓峰,姜欣,陈勇,等. 车辆优化设计中的复杂正交试验设计[J]. 上海汽车,2013(11):44-48,59.

[3] 胡小舟,林建平, 龑陈 ,等. 基于模态应变能及灵敏度分析白车身模态优化[J]. 机械科学与技术,2015,34(9):1415-1418.

[4] 钱平,包键,李建新. 白车身模态灵敏度分析及减重优化[J]. 汽车科技,2016(1):26-28.

[5] 罗淼,尚善春. 车身轻量化与噪声性能的平衡与优化[J]. 农业装备与车辆工程,2017,55(1):31-34.

[6] 左文杰,陈继顺,李亦文,等. 刚度、强度与频率约束下的白车身板厚尺寸优化[J]. 汽车工程,2017,39(2):145-149.

[7] 许少楠,王香廷, 鴃顾 ,等. 某商用车白车身模态分析及结构优化[J]. 汽车实用技术,2017(2):178-181.