车用离心通风机蜗壳气动分析及噪声预测

2018-06-22

(沈阳鼓风机集团股份有限公司)

0 引言

吸扫型道路清扫车具有清扫效果好、速度快、二次污染小等特点[1],是扫路车的主流发展方向;离心通风机是用于输送气体的叶轮机械设备,在国民经济各部门的应用非常广泛[2],风机作为扫路车关键部件之一,其能耗占整机作业能耗的80%左右,风机的效率直接决定了产品能效水平。离心风机蜗壳的作用是收集从风机叶轮流出的高速气流并将此高速气流引导至排风口,作为离心风机不可缺少的基本元件,蜗壳通常又是效率最低的一个元件[3],相关研究表明蜗壳结构对风机性能有较大影响,同时风机蜗壳的合理设计对风机噪声控制至关重要。

扫地车用风机为了达到所需要的吸力和吹力,一般叶轮转速都非常高,产生的噪声也比较大,有的还很剧烈,严重影响生产环境和生活。蜗壳离心风机降噪的常规方法有增加蜗舌间隙[4]、增加蜗舌曲率半径、在蜗舌处加装共振器等。采用这些方法能取得良好的降噪效果,但也容易伴随产生风机气动性能有所下降的问题,因此寻求既能降低风机气动噪声同时又能保持甚至提高原有气动性能的改进方法,成为风机降噪研究追求的目标之一。本课题着重对扫地车用高压升离心风机的蜗壳进行气动分析研究,对影响蜗壳性能的结构参数(蜗壳蜗舌半径、蜗壳宽度)进行了性能对比分析及流场分析,及进一步的非定常数值模拟和噪声分析,以期获得兼顾性能和满足噪声要求的较优性能蜗壳。NUMECA(流场数值模拟软件)与噪声声学分析软件的有机结合使用缩短了研究周期,降低了试验费用的同时,得到的结果可以成为研究人员进行风机性能预测的一个重要参考依据。

1 气动方案设计及优化

1.1 原模型级气动性能研究

1.1.1 几何模型及网格划分

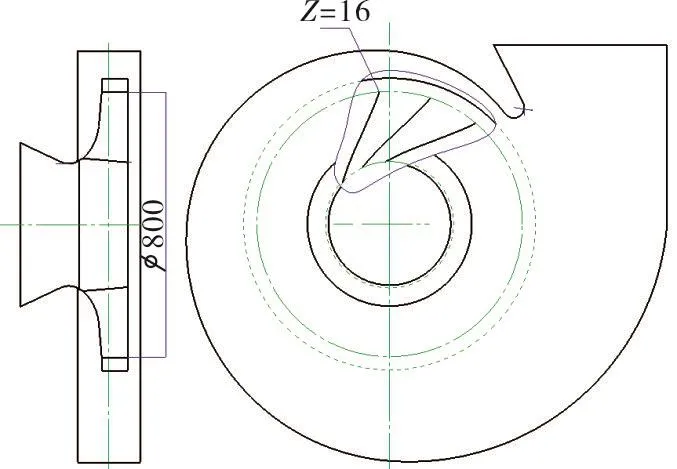

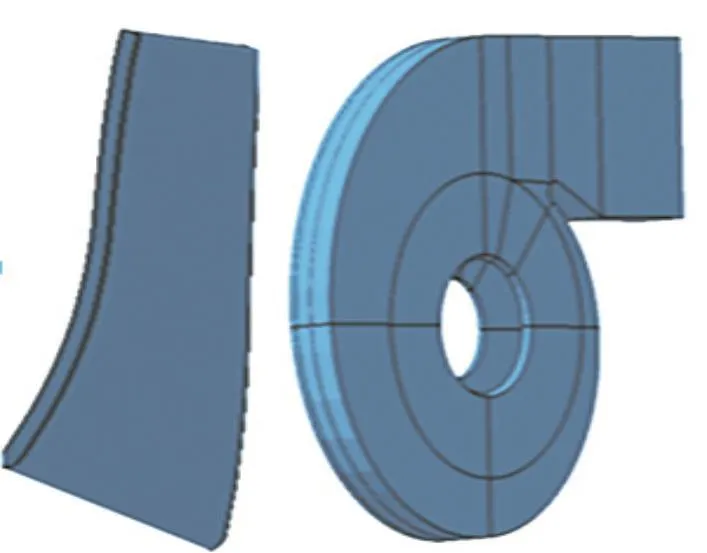

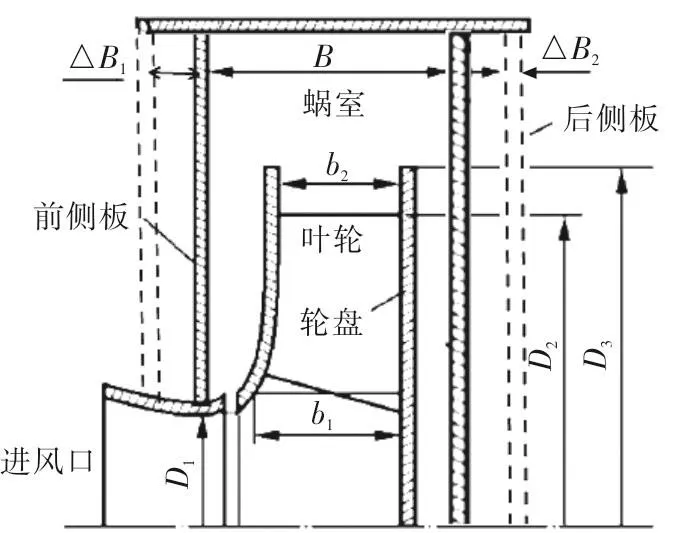

车载离心风机通流部分主要是由进气室、离心叶轮和蜗壳组成(如果主轴穿过进气室,还包括轴段)。根据设计参数确定模型级尺寸,其中离心叶轮和蜗壳在现有模型级的基础上进行相似模化后得到方案模型级(原模型级)如下图1所示。根据图纸,建立风机的三维模型(图2),并对其进行数值计算及分析其内部流动情况。

图1原模型级结构简图(D2=800mm)Fig.1 The schematic of the prototype structure

图2 叶轮叶片和蜗壳几何模型Fig.2 Geometry model of the impeller and volute

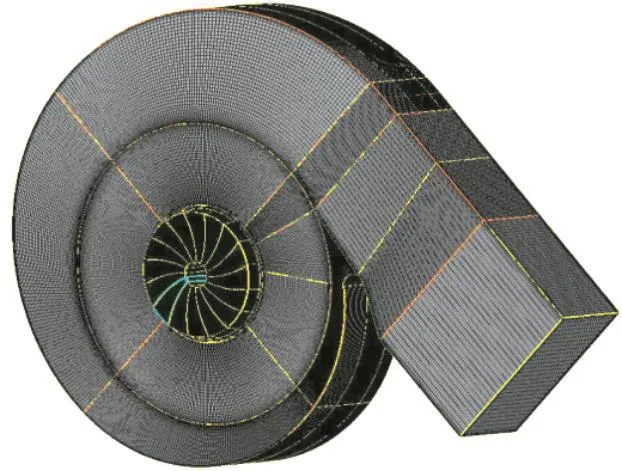

本文研究的原模型级计算域为叶轮和蜗壳全通道通流部分,分别使用NUMECA和CFX两种软件进行数值模拟。两个计算软件使用同一套网格(图3),蜗壳网格为六面体网格,网格总数1 300万,满足网格无关性要求。NUMECA湍流模型分别选用两方程SST模型和SA模型。叶轮直径为800mm,叶轮转速为3 000rpm,叶片数为16。需要指出的是,为了简化计算,计算中没有考虑叶轮和导流环之间的间隙,也即忽略了叶轮进出口处的气体泄漏。

图3 全通道叶轮及蜗壳网格示意图Fig.3 The complete meshes of the prototype

1.1.2 计算结果分析对比

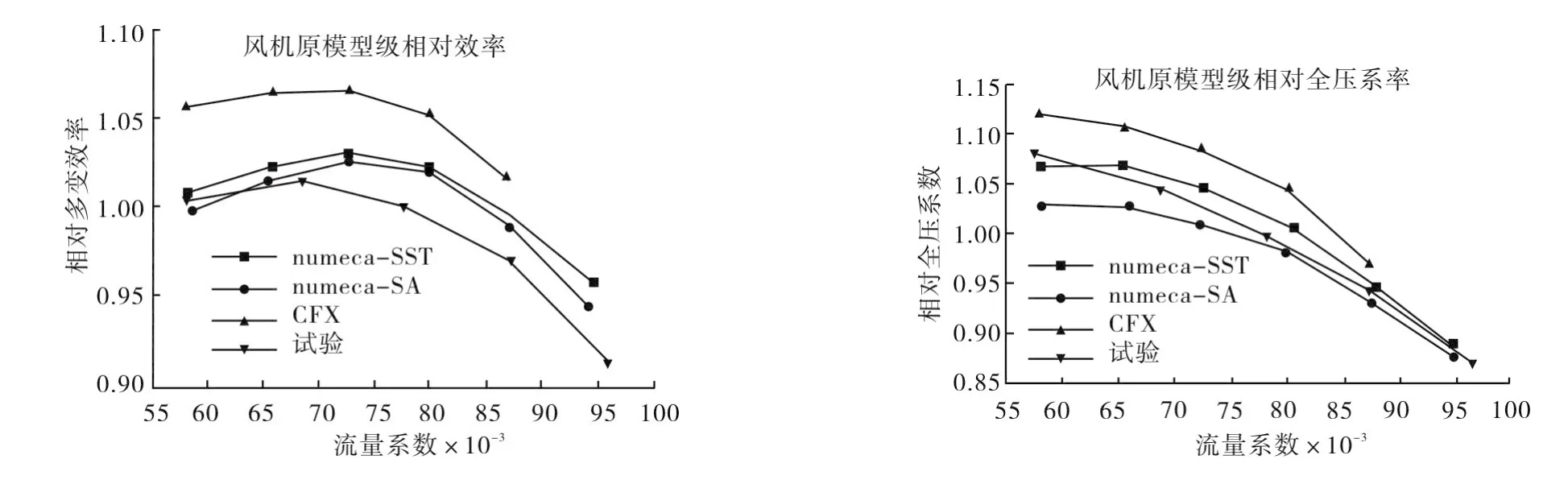

下图4为风机的性能曲线,采用不同的计算软件和计算模型对原模型级进行了数值模拟,观察效率和全压特性曲线,cfx数值模拟结果与试验值趋势较一致,但效率值和全压值明显偏高;NUMECA结果显示小流量区域偏低。使用NUMECA软件计算时,分别采用了SST和SA计算模型,比较两组计算模型,结果趋势是比较一致的,SST模型的计算结果更接近实验值,效率特性线显示SST模型在小流量区域会稍高于SA模型,设计流量和大流量区域,效率值相差不大,且趋势也比较一致。

1.2 蜗壳蜗舌半径大小对模型级性能的影响

图4 原模型级性能曲线Fig.4 The performance curves of the prototype

蜗壳蜗舌的主要作用是为避免部分空气在蜗壳内部循环流动[5]。蜗舌间隙通常很小,附近的流动情况很复杂,气流强烈冲击蜗舌,蜗舌形状和间隙对风机气动性能和噪声有很大的影响。风机设计手册给出一般蜗舌出蜗舌半径r的取值范围为:r/D2=0.03~0.06[6],本文D2为叶轮直径为800mm,一般在设计范围内,不同蜗舌对风机性能影响不是很大,但是为了得更好的气动性能和更低的工作噪声,有必要在推荐范围内,选择合适的蜗舌半径。

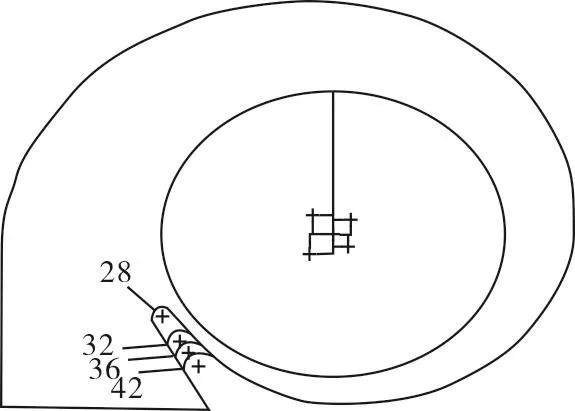

以现有蜗壳蜗舌尺寸作为参考,考虑到结构等因素在合理范围内改变半径大小分别为28mm、32mm(原模型级)、36mm和42mm,如上图5所示,对三组蜗壳分别进行了流场计算,数值模拟采用相同的叶轮,相同的网格划分方式和相同的网格数,同时保证进出口工况一致。为了便于蜗壳六面体网格的划分,本部分的计算在NUMECA软件完成的,采用SST计算模型。

图5 不同蜗壳蜗舌截面示意图Fig.5 The schematic of the different volute tongues

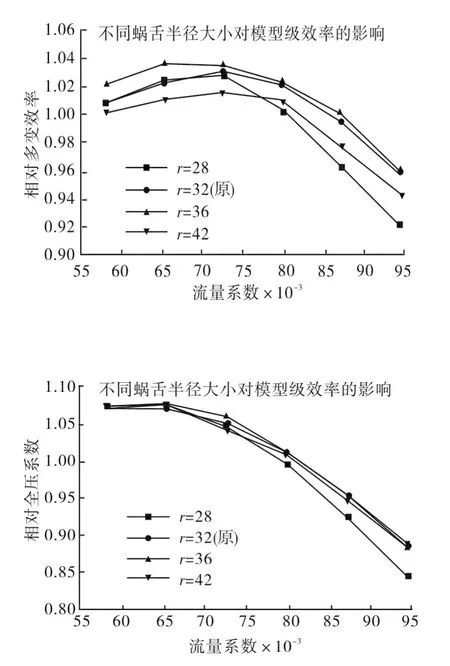

上图6为模型级的性能曲线,从多变效率线可以看出,改变蜗舌半径的大小对模型级的性能有一定的影响,与原模型级蜗壳蜗舌半径为r=32mm比较,r为36mm时模型级性能较好,尤其小流量区域;半径r为28mm时,小流量区域与原模型级效率比较接近,大流量区域效率下降的比较明显,半径r增加到42mm时,与原模型级相比,整个效率特性线都有下移。改变蜗舌半径,对压比影响不大,观察全压特性线,只有蜗舌半径r为28mm时,大流量区域压比有一定程度的下降,其它几组区别不大,这是因为风机本身压比不大。

图6 蜗壳半径大小对模型级性能影响-性能曲线Fig.6 The performance curves of the effect of volute tongue

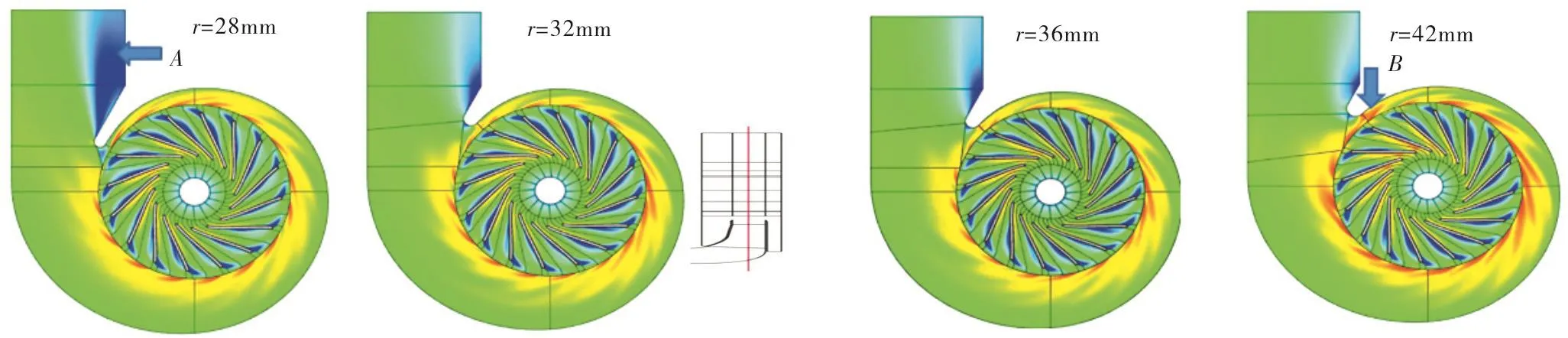

图7显示改变蜗舌半径大小对蜗壳内的流动有比较大的影响,改变了蜗壳蜗舌半径大小的同时也改变了蜗壳蜗舌与叶轮之间的间隙大小,观察下面四组模型级设计工况下相对马赫数分布图,半径r为32mm和36mm时,蜗壳旋转区域的流动是比较顺畅的,蜗舌区域没有明显的低速区,出风筒部分有小范围的低速区,综合性能曲线可以看出蜗壳流动损失比较小,流通效率较高。半径r为28mm时,气流向叶轮旋转方向外偏移,直接流向出口,容易恶化蜗舌区域流动,图中显示蜗舌区域存在明显的低速区,同时出风筒A区域存在明显的较大范围的低速区,有回流产生,蜗壳内的损失较大。半径r为42mm时,出风筒部分流动较顺畅,与其它几组比较,低速区面积较小,出风筒损失较小,但是此时蜗舌间隙较大,气流向旋转方向内偏移,部分气流重新流入蜗壳旋转区域,造成靠近蜗舌区域(图中B)相对速度较大,整个蜗壳进口速度较大,则蜗壳内的损失较大,与其它几组比较整个模型级的效率较低。所以蜗舌半径较小或者较大对蜗壳性能有一定的影响,设计时需综合考虑来确定,本课题研究的模型级r为36mm时,蜗壳性能较好。

图7 叶轮中间截面模型级相对马赫数示意图Fig.7 Relative mach number vectors of the flow in the middle cross-section in the volute

1.3 蜗壳宽度对模型级性能的影响

离心通风机蜗壳宽度B比其叶轮宽度b2大得多,则气流流出叶轮后的流道突然扩张,流速骤然变化,对风机的性能产生一定影响,所以蜗壳宽度B的选取十分重要,一般经验公式有:B=(1.3-2.2)b1[6],其中b1为叶轮叶片进口宽度,本文研究的原模型级叶轮进口宽度b1为138mm,B为188.96mm,B0=1.37×b1。

图8 蜗壳宽度-风机结构示意图Fig.8 The schematic of the volute width structure

下图8为风机结构示意图,本课题通过两组方案来改变蜗壳宽度对蜗壳性能的影响,方案二为只移动后侧盖板的位置△B2(30mm)来增加蜗壳宽度得到B1=1.58×b1。方案三在方案二的基础上同时移动前后侧盖板的位置△B1(20mm)和△B2(30mm)来增加蜗壳宽度得到B2=1.73×b1。

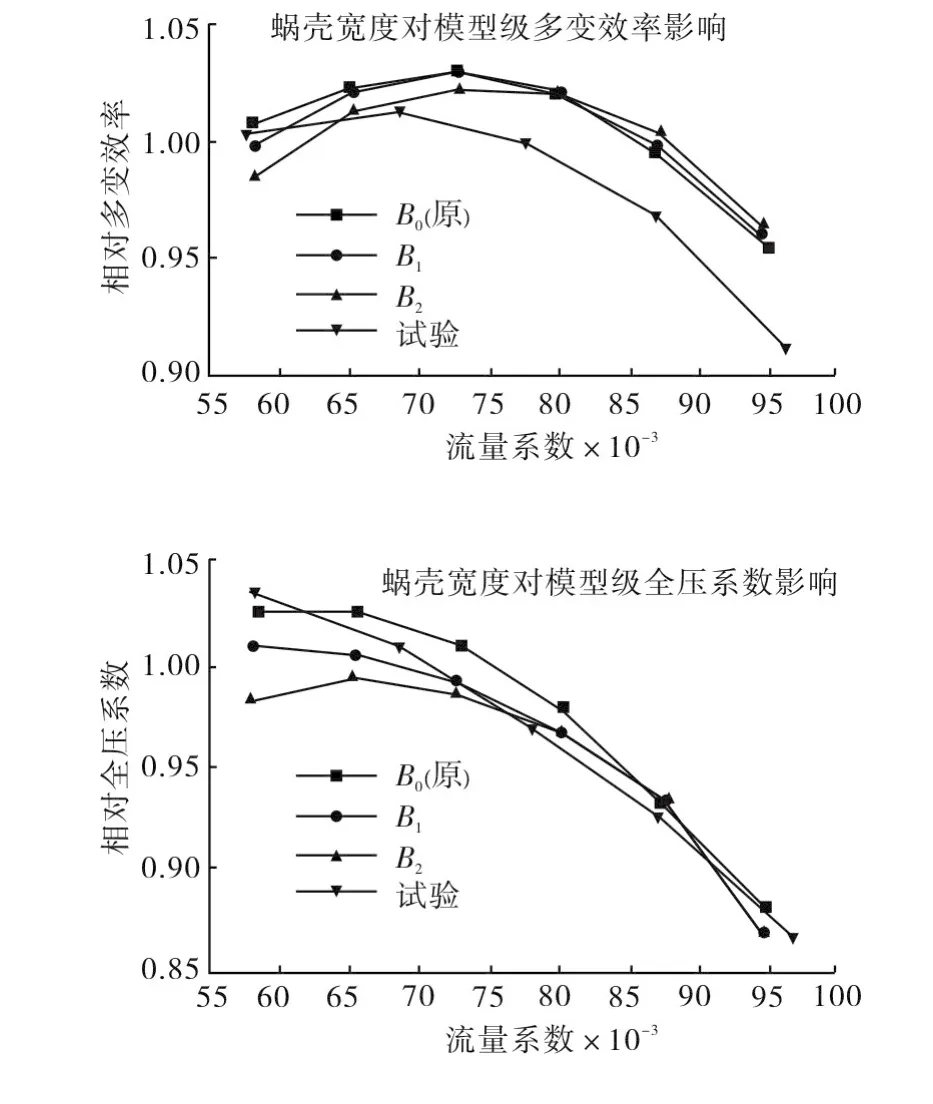

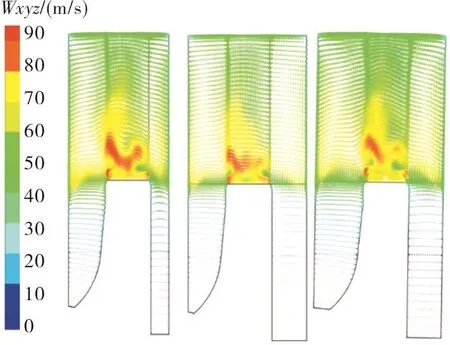

在numeca软件中完成相关数值模拟,下图9为改变蜗壳宽度后的风机模型级性能曲线,发现随着蜗壳宽度的变大,风机整机性能是下降的,尤其在小流量点和设计点效率和全压系数下降的比较明显,这说明原模型级的蜗壳宽度还是比较合理的,进一步分析蜗壳不同截面的流场分布,截取蜗壳不同截面(90°,180°,270°,360°)流场分布,气流从叶轮出来后,在蜗壳内的流动情况是相似的,本文只给出了360°截面相对速度分布图,如图10显示在蜗壳外侧和内侧,都存在明显的旋涡,这主要是由于叶轮两侧盘盖板处(图中箭头所指处)存在脱流区,这部分流体的能量很低,当气流进入蜗壳时流道面积突扩,因此发生旋涡,旋涡的存在会影响风机的整体效率,但这是风机的结构特征所决定的,不能消除,只能通过更加合理的设计,使得这种影响减低到最小。结果显示由于增加了蜗壳宽度,无论是改变盘侧还是盖侧宽度来增加蜗壳宽度,导致叶轮两侧盖板处脱流区会有不同程度增加,导致蜗壳损失加大。

图9 改变蜗壳宽度对模型级性能影响特性曲线Fig.9 The performance curves of the effect of volute width on the model stage

图10 蜗壳截面示意图及360°截面相对速度分布图Fig.10 The relative velocity distribution along the 360°cross-section

2 风机模型的噪声预测

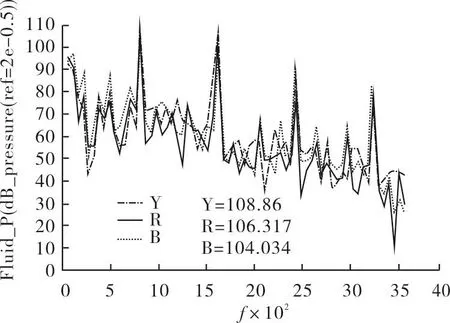

风机的气动噪声归根结底来源于风机内部的非定常流动,风机叶轮和蜗壳内的非定常流动形成内部压力的不均匀脉动[7]。通过上一部分研究得到的风机方案,分别对原模型级-Y方案、改变蜗舌半径(R=36mm)-R方案,改变蜗壳宽度(B=1.58×b1)-B方案进行非定常数值模拟,得到风机内部流场信息和压力脉动数据,并进一步使用某噪声软件进行噪声模拟。

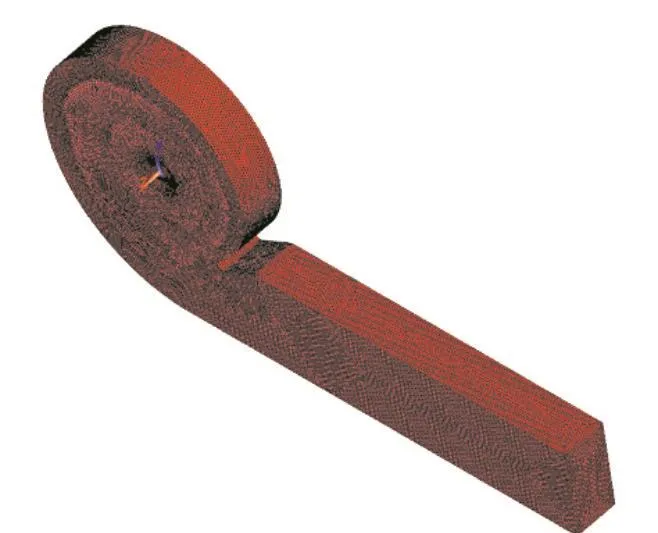

噪声模拟软件的主要流程为将CFD(CFX)得到的的非定常数值结果(速度、密度基本变量)转化为声源积分差值到声学网格(ANSYS划分),在软件中完成相关参数的设定并计算声源的传播,得到声场云图和声压值。根据声学网格相关计算得到声学网格的最大尺寸为35mm,本文声学网格最大尺寸为20mm,满足基频下声场计算的要求。将三组模型级在ANSYS中划分声学网格和进行相关设定,网格节点数分别为1 026 021(原模型级),如图12所示,1 052 179(R方案),1 261 005(B方案)。

图12 声学分析网格图(Ansys)Fig.12 The mesh of acoustics

气动噪声通常是离心风机的主要噪声,它主要包括离散噪声和涡流噪声两部分[8-9]。由于旋转叶轮出口的非均匀气流和蜗壳之间存在强烈的非定常干涉,使得蜗壳表面特别是蜗舌区域成为离心风机的主要噪声源区,而作用在其上的非定常力是产生离心风机离散噪声的主要原因。离散噪声既是旋转噪声,旋转的叶片周期性打击气体引起变化所产生的噪声。叶片每秒钟打击气体质点的次数就是旋转噪声的频率[10],因此它与叶轮的转速和叶片数有关:f=nzi/60,(式中:n为叶轮的转速,z为叶轮叶片数,i为谐波序号,i=1,2,3……,i=1为基频。)本文中风机转速3 000RPM,叶片数为16,得到基频为800Hz。分别将三组方案模型级声学网格导入噪声软件中进行参数定义,将cfd结果导入其中计算,得到声压数据。下图13为声压频谱对比图,Y模型级(原模型级)基频800Hz左右和二倍频1 600Hz左右比较明显,噪声声压级在108dB左右;改变蜗壳蜗舌半径大小后-R方案,低频噪声下降,但下降的不是很明显,基频噪声为106dB,这是因为改变蜗舌半径大小后,蜗舌间隙也有一定的增大,这样会减小叶轮出口尾流对蜗舌撞击的强度,使得噪声有一定程度下降;改变蜗壳宽度-B方案,基频和二倍频峰值数值减小,基频声压值为104dB,下降了约4dB,三倍和四倍频区域的噪声声压值有所增大。所以,改变蜗壳蜗舌半径大小和改变蜗壳宽度对模型级噪声是有一定影响的,给定合适的尺寸有利于噪声的降低。

图13 噪声频谱对比图Fig.13 The comparison of the noise spectrum

3 总结与展望

气动噪声的产生与流场有密切联系,准确模拟和分析风机内部流场对于降低气动噪声有很大的指导意义。本课题着重对扫地车用的高压升离心风机的蜗壳进行气动研究和噪声模拟,通过对蜗壳的结构研究和风机非定常数值模拟以及噪声的综合分析,寻求既能降低风机气动噪声同时又能保持甚至提高原有气动性能的改进方法。

1)数值模拟结果与试验数据对比分析显示,NUMECA和CFX数值计算性能曲线基本趋势是一致的,误差是在可以接受的范围内,CFX数值模拟结果偏高,NUMECA数值结果小流量区域性能较低。

2)本文对影响蜗壳性能及噪声的结构参数进行优化设计研究,得到了性能曲线和流场数据,结果显示增大或减小蜗壳蜗舌半径,蜗壳性能会有变化,针对本文的风机,蜗壳蜗舌半径为36mm时,蜗壳性能较好。对蜗壳宽度进行了相关的研究,增加蜗壳宽度后,模型级性能有一定程度的下降。

3)非定常数值模拟和噪声仿真结果表明改变蜗舌半径和改变蜗壳宽度后,基频噪声声压值有一定的下降。针对本文设计的高转速风机,改变蜗舌半径为36mm时,风机性能和噪声都有一定程度的改善,增加蜗壳宽度后,风机性能有小范围下降,噪声有明显降低,在风机设计时,需综合考虑给出合适结构参数大小。

4)本文采用的减小噪声源的方法改善风机内的流动情况来降低噪声大小,对风机的噪声研究是初步的,同时也可以采用从传播路径上控制噪声,如采用带吸声孔和吸声材料的吸声蜗壳、在蜗舌处加装共振器等方法共同作用来减小风机的噪声。

[1]王曙辉.扫路车专用风机设计中的几个关键问题的研究[R].长沙中联重工科技发展股份有限公司,2007.

[2]杨春鱼.离心通风机内部流动特性的数值模拟与优化设计[D].安徽理工大学,2012.

[3]刘春霞.蜗壳对离心风机压力性能的影响[D].华中理工大学,2010.

[4]李栋,顾建明.阶梯蜗舌蜗壳的降噪分析和实验[J].流体机械,2004,32(2):86-88.

[5]李杜,杨策.离心压气机蜗壳舌部影响研究及内部流动分析[C].中国工程热物理学会热机气动热力学与流体机械学术会议,2008.

[6]吴玉林,陈庆光.通风机和压缩机[M].清华大学出版社,2005.

[7]毛义军,祁大同,赵忖,等.风机噪声预测及控制方法的研究进展[J].风机技术,2014(3):67-74.

[8]付望锋.多翼离心风机内部流场分析、参数优化及噪声预测[D].华中科技大学,2012.

[9]付双成,刘雪东,邹鑫.倾斜蜗舌对多翼离心风机流场及噪声的影响[J].噪声与振动控制,2012,33(3):87-89.

[10]刘晓良,祁大同,马健峰.改变蜗壳宽度对离心风机气动噪声影响的数值计算与试验研究[J].西安大学学报,2008,42(11):1430-1433.

[11]王嘉冰.空调用贯流风机气动噪声预测的研究[D].武汉:华中科技大学,2006.

[12]Marburg S.Six boundary elements per wavelength:Is that enough[J].Journal of Computational Acoustics,2002(10):25-51.

[13]樊鹏.鼓风机设计与降低风机噪声[J].沈阳工业大学学报,1989(42):10-17.

[14]王松岭,安连锁.国内外关于降低离心风机噪声的研究[J].流体工程,1992,20(6):37-42.

[15]文乾,楚武力.离心风机蜗壳的优化设计[J].船舶科学技术,2014,36(2):86-89.

[16]卢傅安,王学军,周慧,等.离心压缩机机壳在基频气动力激励下的振动噪声研究[J].风机技术,2013(6):15-22.