皮带机驱动装置振动超标原因分析及解决实例

2018-06-22陶平

陶 平

(中国港湾工程有限责任公司,北京 100027)

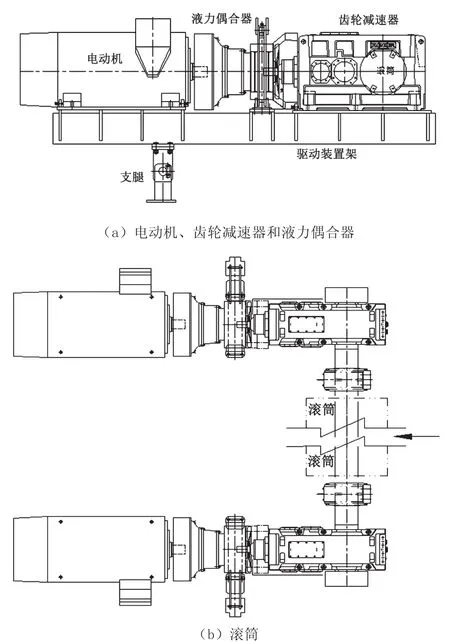

摩洛哥莱斯菲尔港热电厂的一条煤料输送皮带机,其额定输送量为4800t/h,带宽1800mm,长度1117m,于2014年3月投入使用。运行约一年后,其出现电动机噪音过大及振动异常问题。该皮带机驱动装置由电动机、齿轮减速器、液力偶合器和滚筒组成,由两台630kW的西门子电动机驱动,其型号为1P 1LA4402-4AN70-Z,电压6.6kV,转速为1490r/min。驱动架平台由30mm钢板,350mm×20mm方管和筋板焊接而成,支腿与基础铰接,铰支座内为φ160mm×30mm聚氨酯减震轴套,整个驱动装置的结构如图1所示。

图1 皮带机驱动装置结构

1 振动测量和温度监控

采用斯凯孚SKF的CMXA70便携式数据采集与FFT频谱分析仪,对该皮带机的电动机和减速机的振动现场检测,并进行数据采集和分析。采用雷泰RAYTEK MT4手持式红外测温仪对电动机和减速机在不同工况下的温度进行监测。

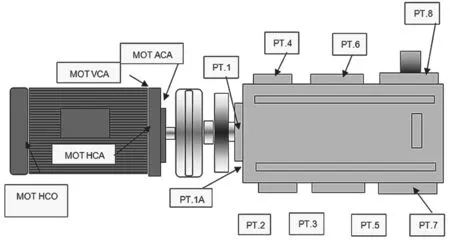

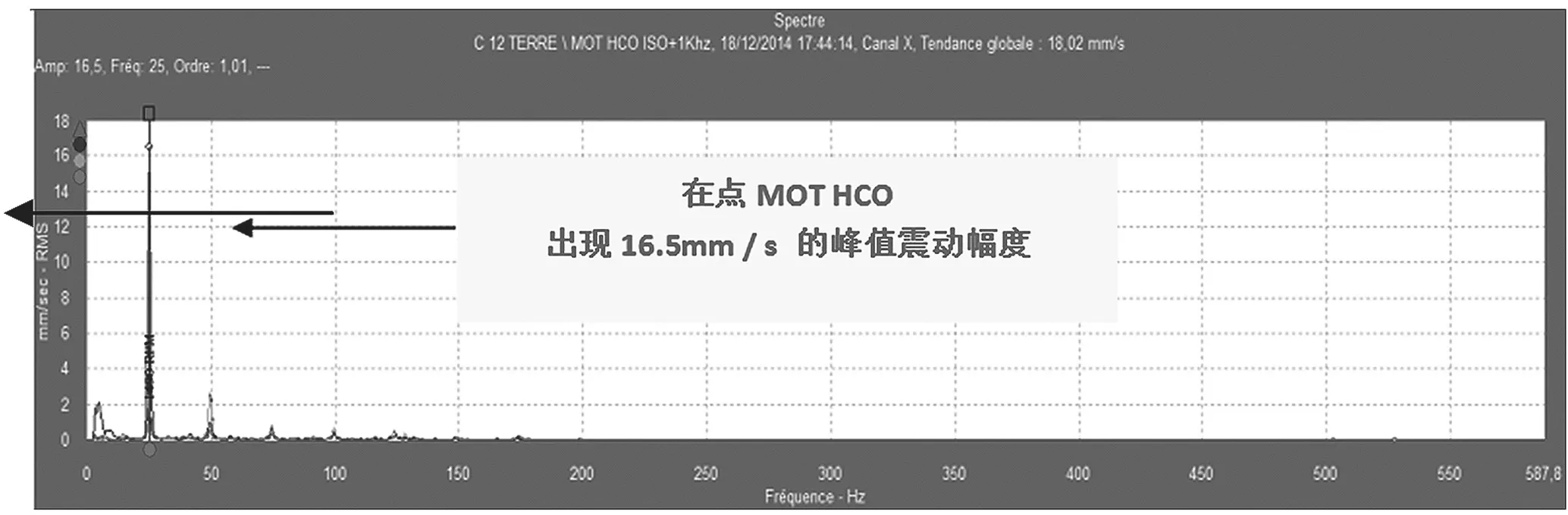

驱动装置各振动测量分布点位置如图2所示,所测得的电动机及减速器的振动频谱图如图3所示。

图2 驱动装置各振动测量分布点位置

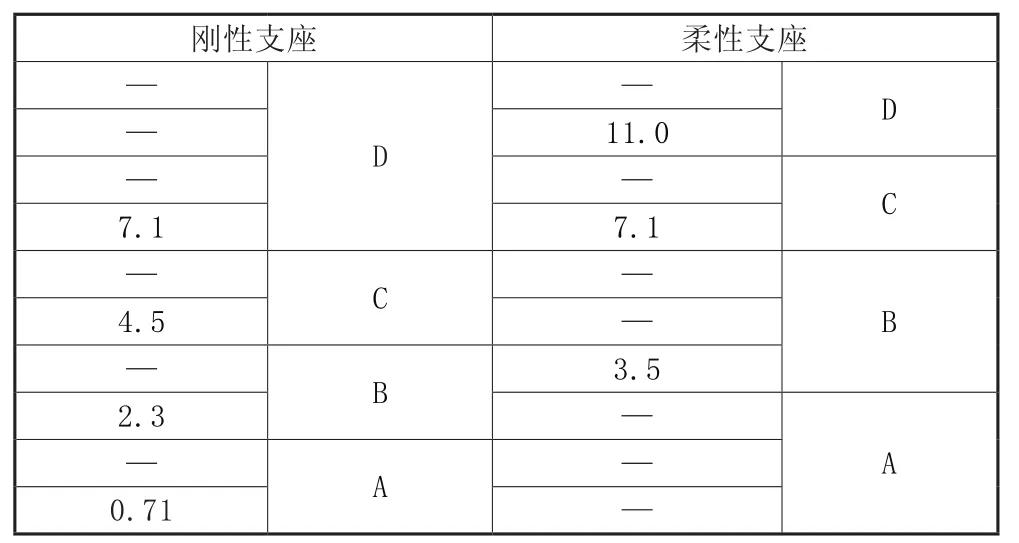

对电动机和减速机在皮带机不同工况下运行的温度变化进行测量,监控的温度变化都在设备正常运行范围内,基本可以排除设备故障原因,但还需停机进一步的检查。对于大型机组,当其额定功率>300kW,轴高>315mm时,根据《机械振动标准》(ISO_10816-3-2009),其振动检测标准如表1所示。

表1 大型机组振动检测标准(功率>300kW,轴高>315mm)

图3 电动机及减速器的振动频谱图

A区:新调试设备的振动通常在该区域。

B区:在此区域内有振动的机器通常被认为可以长期使用,没有任何限制。

C区:振动落在该区域内的机器通常被认为是长期连续使用的。通常,机器可以在这些条件下运行一段有限的时间,直到有机会根据需要采取纠正措施。

D区:振动值在这个区域通常被认为足以损坏机器。

2 振动原因分析和排查

2.1 设备原因

从图3所示的振动频谱中可以看出,电动机垂直向振动频谱中存在高频区,而电机故障引起的原因有:电机轴承圈松动,轴承间隙过大,轴承损坏;电机内部轴承轴向定位不准,引起偏心,电机转子不平衡,输入电流偏差等。停机电机对电机进行检查,未发现电动机有异常。

对液力偶合器进行核查,结构无损伤,液压油正常,而其动不平衡也是引起振动的原因。笔者联系厂家,并查实偶合器出厂时做的动平衡试验报告,耦合器合格,排除液力耦合器本身问题。

对齿轮减速器进行检查,因为齿轮箱中的轴、齿轮和轴承在工作时会产生振动,如果产生故障会引起振动超标。其故障主要发生在齿轮、传动轴和轴承中,一般常见的典型故障形式有:断齿、齿形误差、齿轮磨损、轴弯曲、轴不平衡、轴不对中和轴承疲劳剥落。笔者联系厂家核实出厂试验报告,并打开齿轮箱外壳,对内部进行检查,未发现异常;放出液压油,也未发现铁屑,由此排除减速器本身故障。

2.2 装配原因

驱动装置在现场安装时,装配存在误差而不同心,这也是造成振动超标的主要原因,其中包括滚筒轴与减速器、减速器与液力偶合器、液力偶合器与电动机。采用普卢福的型号ROTALIGN ULTRA的激光对中仪对同轴度进行了检测,发现偶合器与电动机轴的同轴度0.43mm,超出规定的0~0.15mm的允许范围,随后对其同轴度进行了仔细校正,控制在小于0.04mm的范围内。校正后开机启动,再对振动进行测量,发现电动机及减速器的振动并未降低。

2.3 驱动装置架和支腿原因

对驱动架平台结构进行观察测量,发现驱动架平台的沿皮带机方向呈圆弧线弯曲变形。对驱动架平台结构进行受力验算,发现其刚度不够,造成平台整体振动,直接影响平台上设备的同轴度,从而引起电动机和减速器振动加剧。

对支腿进行振动测量,发现铰轴上支腿振动与电动机接近,下支腿无明显振动。用千斤顶固定驱动架平台,拆开支腿,发现MC尼龙套磨损严重,间隙超过10mm,造成整个驱动架平台上下抖动,加剧了振动状态。对支腿内MC尼龙进行更换,检测振动降到13mm/s,还是超出标准值。

3 最终解决方案

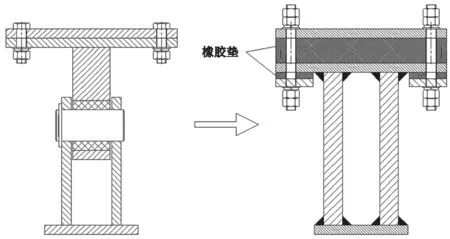

最终解决方案如图4所示。一是对钢结构驱动架平台进行重新设计加固。对驱动架平台结构进行重新设计和受力计算,在两侧的各筋板之间加横隔板并进行焊接,整个驱动架平台形成一个箱式结构,刚度更强,受力验算合格。二是更换支腿形式,将MC尼龙减震套的铰接支腿更换为橡胶支座形式。三是在驱动架平台焊接加固完成,在橡胶垫支座安装完成后,采用激光对中仪重新对同轴度进行校正。

图4 解决方案

校正启动后,该皮带机驱动运行平稳,再次测量振动,电动机和减速器最大振幅降到0.46mm/s,符合规范要求。

4 结语

该皮带机驱动装置振动超标的处理非常成功,但设备改造是一件极其烦琐的工作,如果抓不住问题的关键,很容易走弯路,浪费了人力物力,最后问题得不到解决。对故障进行仔细全面的检测和分析,并查阅相关技术资料,人们才能抽丝拨茧,找出症结并制定方案。目前,该皮带机已运行了两年多,状况良好,无振动异常,希望本文的“诊治”成功实例能给遇到类似问题的工程师作为参考。

[1]刘运光.大型皮带机电动机振动诊断与分析[J].水泥,2009,(2):36.

[2]吴卫国.4#烧结机皮带电机振动超标原因分析及解决方案[J].酒钢科技,2012,(1):50-53.