伺服加压在电阻热压成型中的应用与研究

2018-06-22邓亮

邓 亮

(广州松兴电气股份有限公司,广州 510000)

电阻焊具有大电流、短时间、高速度等焊接特点,要求控制装置能满足各种工艺要求的全部控制、响应速度快并能实现焊接过程自动化,具有较高的使用可靠性[1]。热压成型是一种重要的工艺,在汽车、家电、军事等工业领域发挥着日益重要的作用。热压复合成型工艺是指利用电极将工件加热,将需要工件成型的位置的表面熔化,使其具有一定的可塑性,再通过伺服压力将工件压成所需要的形状。

在热压成型过程中,工艺参数是影响产品质量的一个重要因素,压制过程中出现的许多质量问题,往往与工艺参数调节不当有关,主要工艺参数有伺服压紧力、加热时间、伺服位移量。在热压过程中,冷却也起到很大的作用,能减少电极的磨损量,冷却系统的温度一般设置在5~20℃。目前,传统工艺基本沿用气压、液压加压等方式,存在一定的缺陷,无法保证电极力的稳定性和电极位移的精确控制,在热压成型的过程中其效果不是很理想。由于交流伺服电机可以实现对输出转矩的实时精确控制,通过电机转矩的大小控制就可决定电极压力实时输出,并且通过位移传感器对距离的实时反馈,可以得到精准的成型样品,这样大大减少样品的报废率,提供其生产效率。

1 总体设计

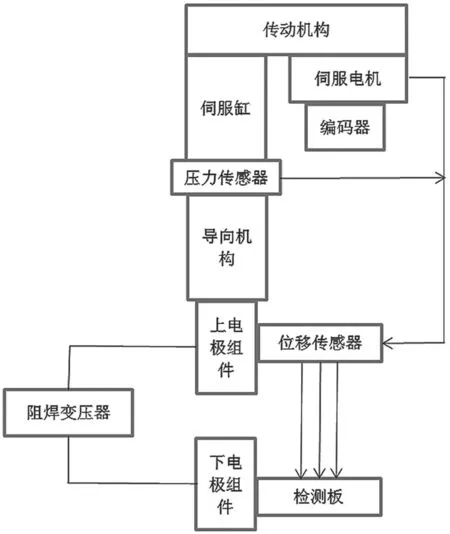

伺服加压控制系统主要由伺服传动机构、导向机构、检测系统、伺服控制系统以及加压连接机构等组成,控制系统框架如图1所示。

伺服电机通过皮带传动将动力传递到伺服缸,再由连接导向机构传递到上电极,通过此传递机构,可以精准地控制上下电极的间距和电极压力。由于伺服电机的高精度控制特性,其可以实现电极压力和间距的精准控制,在电阻热压成型控制中得到更加广泛的应用。

2 伺服加压控制系统原理

伺服加压控制系统主要是通过伺服电机利用皮带传递的方式将电能转化成上下驱动的垂直加压力,将工件压紧,然后通过阻焊变压器将电能转化成热能将工件表面组织软化,从而达到预先设置好的压痕深度。

3 试验过程分析

在硬件和软件设计完成后,对系统进行调试工作,与传统的气动加压相比,伺服加压可以根据位移传感器反馈的值对压痕深度精准控制,其误差范围在0.03mm以内,而传统的气动加压无法达到此精度要求。

图1 控制系统框架

在热压成型中,由于工艺上的需求,人们往往要求其能及时准确调整压力。例如,在阻焊变压器对工件加热过程中,要求快速加大压力,那么就要求加压方式具有足够快的响应时间(伺服响应速度为50ms)。由于伺服加压系统的电机压力是通过调整伺服电机的电流大小来控制转矩实现的,该段响应时间本身就很短,所以电极压力响应的时间也很短,而传统的气动加压无法满足快速响应电极压力,故伺服加压更能满足热压成型的不同工艺要求。

控制系统的技术参数如下:最大短路电流55kA,次级空载电压9V,电极最大行程200mm,电极压力范围3000N,电极最大速度250mm/s。

4 结语

伺服电机可以实现对输出转矩的精准控制,转化成输出压力,实现电流、电压的精准输出,从而保证产品质量的提升,促进此工艺不断改进和发展。

[1]中国机械工程学会焊接学会,电阻焊(Ⅲ)专业委员会.电阻焊理论与实践[M].北京:机械工业出版社,1994.