循环流化床锅炉水冷壁的磨损原因分析及防磨措施

2018-06-22王星海

王星海

(中石化长城能源化工(宁夏)有限公司,银川 750409)

CFB锅炉因具有燃料适应性广、燃烧效率高、负荷调节范围大、有利于环保及灰渣综合利用等优点,近几年在电站锅炉、老电厂改扩建,尤其是新建的热电联产电站等领域得到了迅速的推广使用。但是,CFB锅炉运行瓶颈问题是水冷壁管磨损严重,连续运行周期短,容易出现爆管事故,随着锅炉掺煤比的提高、煤质的变差,人们对CFB锅炉运行水平提出了更高的要求,这对CFB锅炉的磨损防护技术提出新的要求和挑战。在这样的背景下,笔者提出采用防磨指数阻流架技术和涂层技术的复合方法来解决CFB锅炉越来越严重的磨损问题,并提升到一个新的防护水平。

中石化长岭分公司先后于2008年10月、2010年10月建成了两台260t/h煤焦混烧CFB锅炉,本文就在中石化长岭分公司CFB锅炉实际检修工作中发现的水冷壁管磨损状况和超音速电弧喷涂技术以及防磨指数阻流架技术的应用情况进行了总结分析。

1 CFB锅炉水冷壁管磨损的情况及原因分析

1.1 水冷壁管磨损的情况

2008年12月,1#CFB锅炉试运行后停炉,打开炉膛入孔进行检查,发现炉膛水冷壁管磨损严重,主要集中在以下四个区域:炉膛水冷壁管屏对接焊缝边缘处的磨损;炉膛下部水冷壁根部的磨损;炉膛四角区域水冷壁管的磨损;炉膛内蒸发屏、过热屏等受热面管壁的磨损。

1.1.1 炉膛下部衬里与水冷壁管过渡区域管壁的磨损

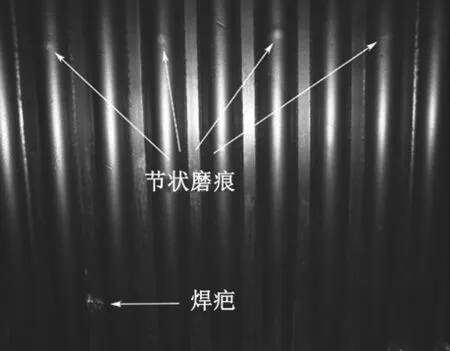

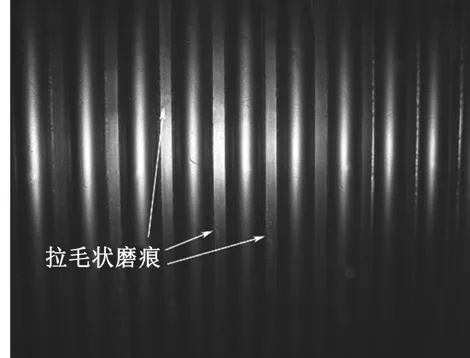

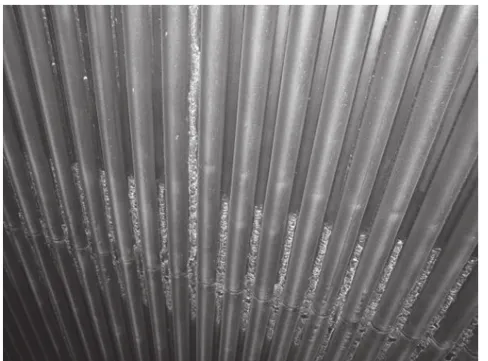

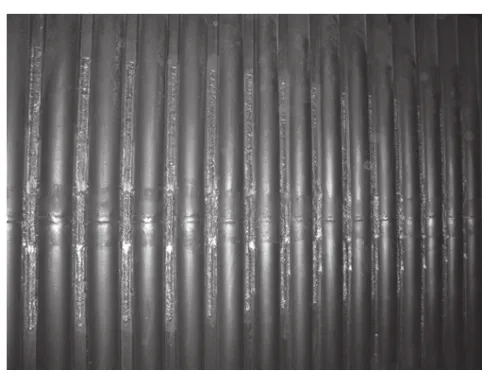

密相区约3m高范围存在严重磨损问题,表面已出现明显的亮色反光,磨损主要表现为管表面的“节状”凸起,如图1所示;鳍片上的“拉毛状”磨痕,如图2所示。??

图1 水冷壁管表面

图2 水冷壁管间鳍片

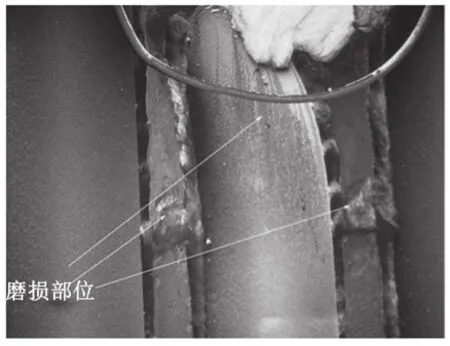

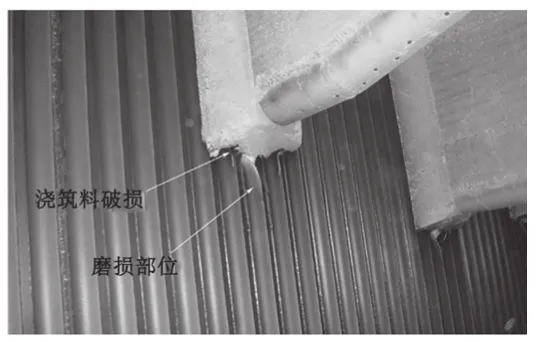

1.1.2 屏过耐火料根部水冷壁管的磨损

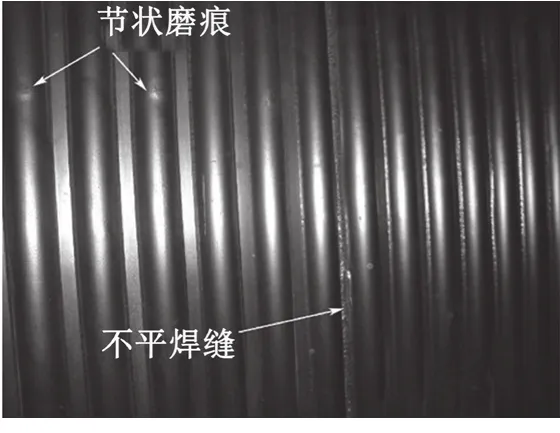

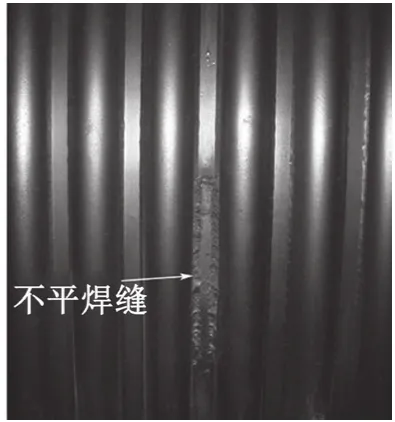

屏过耐火料根部水冷壁管有较严重的磨损问题,具体表现为烟气涡流吹损耐火料造成其破损,然后直接引起炉管磨损,局部的焊缝不平整加剧了磨损,如图3、图4所示。

图3 凸起焊疤和炉管磨损

图4 屏过根部的耐火料破损和炉管磨损

1.1.3 炉膛水冷壁管屏对接焊缝的磨损

水冷壁二道对接焊缝区有一定的磨损现象,如图5、图6所示。

图5 炉膛水冷壁标高18m的

图6 炉膛水冷壁标高27m的

图7 水冷壁的不平直焊缝

图8 水冷壁鳍片上的不平焊缝

1.1.4 其他局部磨损情况

1.2 水冷壁管磨损的主要原因分析

水冷壁管磨损是CFB锅炉中最严重的问题之一。在CFB锅炉炉膛内,存在大量的床料及循环物料,在四周水冷壁区域,飞灰颗粒会从炉膛四周的水冷壁管向下回流形成“贴壁流”,对水冷壁管造成磨损,特别是在水冷壁下根部,回流速度更高,磨损更严重。现对水冷壁管磨损的主要原因进行分析。

1.2.1 炉膛水冷壁管屏对接焊缝边缘处管壁的磨损

炉膛水冷壁管屏对接焊缝边缘处管壁产生磨损的主要原因是由于产品质量没有得到严格的控制,安装时没有对对接焊缝高度引起重视,在安装完后没有对焊缝进行处理,导致管屏对接焊缝凸起,对物料局部的流动特性造成较大的扰动,使管屏对接焊缝边缘处管壁产生严重的局部磨损,如图9所示。

图9 水冷壁管屏对接焊缝边缘处管壁磨损

1.2.2 炉膛下部密相区衬里与水冷壁管过渡区域管壁的磨损

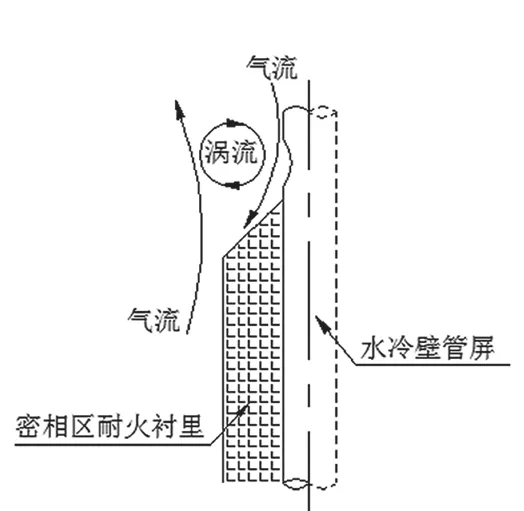

炉膛下部水冷壁管屏根部的磨损原因是在根部区域内由于沿水冷壁管屏回流的飞灰与流化床层向上运动的床料运动方向相反,在水冷壁管屏根部产生涡流,从而对水冷壁管管屏根部产生冲刷磨损,如图10所示。

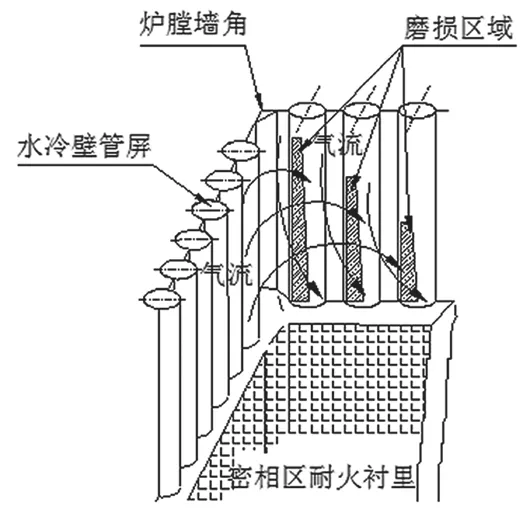

1.2.3 炉膛四角区域管壁的磨损

炉膛四角区域水冷壁管的磨损原因是飞灰沿四角区域膜式壁面向下流动回流,由于受到不规则气流的影响,流动状态受到破坏,产生冲刷磨损,如图11所示。

图10 炉膛下部密相区衬里与水冷壁管过渡区管壁磨损

图11 炉膛四个角落区域管壁磨损

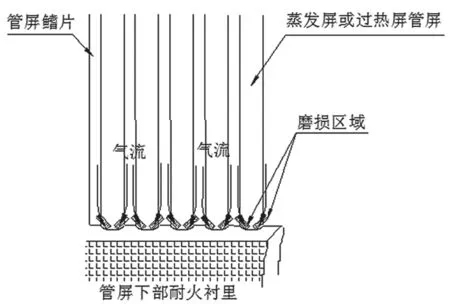

1.2.4 炉内受热面管壁的磨损

炉膛内蒸发屏、过热屏等受热面管壁的磨损机理与炉膛下部水冷壁管管壁的磨损机理相似,沿蒸发屏或过热屏管壁面下降的物料流在碰到浇注料凸台时,流动方向改变,形成涡流,使管壁受到磨损,形成“八字胡”形状磨痕,如图12所示。

2 高频脉冲超音速电弧喷涂技术及其应用

高频脉冲超音速电弧喷涂技术就是在易磨损区域进行超音速电弧喷涂耐磨硬质合金材料来防止磨损,耐磨硬质合金与水冷壁管结合牢固,并且比水冷壁管的硬度大,从而可以替代磨损。

2.1 超音速电弧喷涂技术简介

超音速电弧喷涂是近年来发展起来的具有广泛影响的热喷涂技术之一,已经成为火电厂锅炉水冷壁管防磨比较理想的新技术。工作原理如图13所示。

图12 炉膛内蒸发屏、过热屏管壁磨损

图13 超音速电弧喷涂原理

电弧喷涂原理是利用两根连续送进的金属丝作为自耗电极,在其端部产生电弧作为热源,用压缩空气将熔化的丝材雾化,并以超音速喷向工作件,形成一种结合强度高、孔隙率低、表面粗糙度低的涂层的热喷涂方法。其优点是雾化效果好,雾化后的粒子细小均匀,速度高,有利于获得高质量的涂层。

2.2 喷涂前水冷壁管管壁的处理

可以采取宏观肉眼察看、手模、使用测厚仪器测量壁厚等检查方法来确定水冷壁管壁厚是否需要打磨或者堆焊处理。对接焊缝打磨应达到与管壁平齐,鳍片本身及其与管子的焊缝也应光滑,以防止产生气固相旋涡。总之,CFB锅炉水冷壁管壁面都应平滑过度,凡凸凹部位都会引发磨损。

2.3 锅炉水冷壁管喷涂的方法及注意事项

水冷壁管喷涂首先对喷涂部位进行喷砂处理,再进行喷涂,具体施工步骤如下。

2.3.1 对喷涂部位表面进行喷砂处理

一般用14~18目的刚玉砂及河沙进行表面清理及粗化,表面粗糙度要求达到Sa2~3级。

2.3.2 喷涂

高频脉冲超音速电弧喷涂时先喷打底层CL-NiAlTi,厚度约0.1mm,喷涂颗粒稍粗,使结合面产生微焊合,增加结合力;然后喷工作层CP-HCrC,厚度0.6~0.7mm,喷涂颗粒极细小,是致密耐磨层;最后涂刷表面封孔层,CCS封孔剂,厚度约0.1mm,起封孔保护作用。在涂刷表面封孔层后24h作为养护时间,之后即可正常点火升温。

2.3.3 喷涂后检查

喷涂完成后应对涂层进行检查,涂层面要平整,粒度应均匀,无起泡、开裂、起皮现象,适当用力敲击观察涂层附着情况。喷涂后应抽取试样断面,确定涂层厚度符合标准。

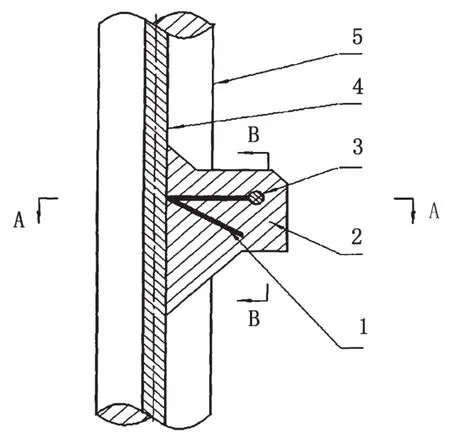

3 防磨指数阻流架技术及其应用

床料及飞灰在炉膛内的“贴壁流”是水冷壁管磨损的主要原因,只有在不改变锅炉燃烧形式的前提下,通过阻流架阻流降低飞灰回流的速度从而减小水冷壁磨损。防磨指数阻流架能够阻流从而降低飞灰回流速度,能有效降低飞灰对水冷壁管的磨损。

3.1 防磨指数阻流架技术简介

如图14所示,水冷壁管屏包含水冷壁管和鳍片,在管屏上设置有多个水平布置的阻流梁,每个阻流梁内部设置多个“V”形抓钉和加强筋,抓钉焊接在鳍片上,加强筋与抓钉外端相连接,在抓钉和加强筋上缠绕一层胶带来补偿膨胀量,在阻流梁的合适位置设有非直通膨胀缝。

图14 阻流梁结构

机理是:每一道阻流梁都能降低飞灰回流速度,多道阻流梁组合形成阻流架,可大幅度降低飞灰回流速度,从而减少水冷壁管的磨损,与喷涂结合后,锅炉水冷壁管基本可以达到无磨损效果。

4 项目实施情况

4.1 1#CFB锅炉

2009年1月(锅炉试运行一个月),检查发现炉管磨损严重,对炉内磨损比较厉害的地方(炉膛下部衬里上方水冷壁管、18m处水冷壁焊缝上下炉管、27m处水冷壁焊缝上下炉管,炉膛水冷壁四个角炉管,屏过耐火料根部下面及上方、屏过对接焊缝上下炉管等易磨损区域)进行了局部防磨喷涂,喷涂面积为400m2。

2011年3月,公司为优化经济运行,要求1#CFB炉能够达到以煤为主要燃料的水平。但是,该炉原设计燃料为全烧石油焦,燃料成分变化后将使炉内磨损加剧,为预防炉管因磨损造成的锅炉爆管事故,对1#CFB锅炉水冷壁管、蒸发屏、屏过进行了全喷涂,喷涂面积1908m2。

4.2 2#CFB锅炉

2010年7月,参考1#CFB锅炉炉内磨损情况,其间锅炉掺煤量增加,在锅炉建设时期对炉内水冷壁管、蒸发屏、屏过进行了全喷涂,喷涂面积1908m2。

2012年7月对2#CFB锅炉安装了防磨指数阻流架,2012年12月4日开炉,2013年3月29日停炉,累计运行时间2760h,合计115d,检查发现水冷壁管基本没有磨损,达到了锅炉本体无磨损效果。

5 结语

采用防磨指数阻流架技术,并结合CFB锅炉水冷壁管磨损状况实施超音速电弧喷涂技术,可以有效降低水冷壁管磨损,使CFB锅炉防磨提升到一个新的防护水平。经过采用防磨指数阻流架技术和高频脉冲超音速电弧喷涂技术的复合方法处理后,循环流化床锅炉运行周期从三个月延长到两年,不会因为磨损问题而定期停炉,减少了锅炉的开停次数,保证了锅炉设备的安全性和经济性运行,确保了电站及整个炼油装置的长周期经济运行。

[1]岑可法.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[2]刘早霞.锅炉运行[M].北京:中国电力出版社,2006.

[3]刘德昌.循环流化床锅炉运行及事故处理[M].北京:中国电力出版社,2006.

[4]陕西中科表面工程有限公司.锅炉防磨防腐超音速电弧喷涂技术条件[Z],2005.

[5]湖南晟宇科技有限公司.长岭分公司动力厂2#CFB锅炉防磨指数阻流架方案[Z],2012.