基于虚拟样机ADAMS的运管机起吊装置铰点优化设计

2018-06-22陈志斌李安良何清荣陈殿春

陈志斌,李安良,何清荣,陈殿春

(泸州长起特种起重设备有限公司,四川 泸州 646006)

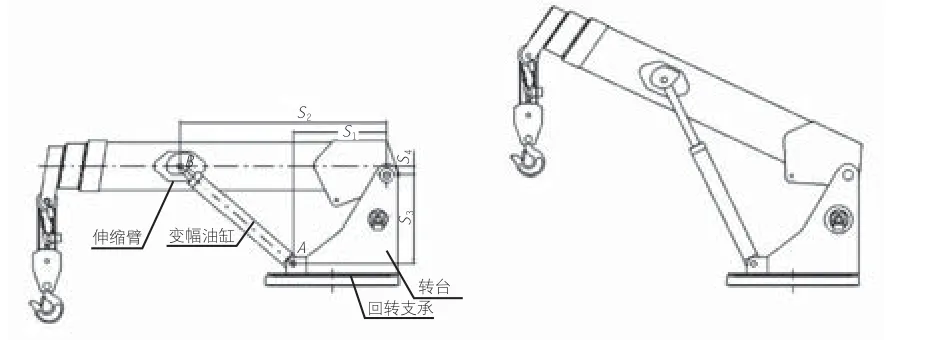

运管机主要用于石油管道铺设过程中,对油管进行运输并将油管吊装到坑道。运管机起吊装置采用3节伸缩式起重臂、倒“π”式箱型转台、双缸变幅、外啮合回转及内藏式起升机构,配置具有远距离无线遥控功能的电液控制系统,主要由回转支承、转台、伸缩臂、起重钩及变幅油缸、伸缩油缸、起升机构、回转机构等组成。通过回转、变幅、起升、伸缩臂的单独或复合动作,改变伸缩臂长度、仰角、方位以及起重钩上升/下降,以满足作业幅度、起升高度及作业方位,从而实现起吊装置的所有作业功能。

1 变幅机构

运管机起吊装置变幅机构由变幅油缸、伸缩臂架、转台及铰点连接等零部件组成,其作用为扩大起吊装置的作业范围,改变起重钩位置,以适应起重量和起吊位置的要求。如图1所示。

图1 变幅机构

2 机构仿真

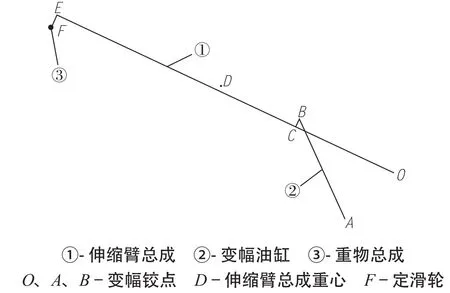

通过对起吊装置变幅过程中的力学平衡(如图2所示)可知,以伸缩臂作为研究对象,其所受各力对O点力矩之和为0,也即变幅油缸所产生的推力相对于O点力矩与伸缩臂、伸臂油缸、起重钩等零部件自重及起吊重量相对于O点所产生的力矩始终相等。

图2 受力分析

F×Lh=(G1×L1+G2×L2)×9.81/1000

F——变幅液压缸推力,kN;

Lh——变幅推力相对于O点的力臂,m;

G1—— 伸缩臂、伸臂油缸、起重钩等自重,kg;

L1——G1相对于O点水平距离,m;

G2——起吊重量,kg;

L2——G2重心相对于O点水平距离,m。

2.1 模型建立

起吊装置在起吊作业过程中,伸缩臂等各构件变形量较小,因而可将各构件看成刚性体。在变幅过程中,伸臂油缸及臂头定滑轮等随伸缩臂一同运动,起重钩与重物一同起升/下降,因此起吊装置模型建立时,将伸缩油缸及定滑轮与伸缩臂合并成伸缩臂总成,起重钩与重物合并重物总成。用连杆、圆柱体和球体分别代表伸缩臂、变幅油缸和重物。简化后如图3所示。

图3 起吊装置工作机构简图

创建关键点O、A、B、C、E、F,其各点坐标值如表1所示。以关键点O、E创建连杆OE,然后以添加方式创建BC、EF代表伸缩臂总成。单击A点,再单击B点,以Length=DM(A,B)/1.3建立圆柱体代表变幅油缸缸筒。单击A点,再单击B点,以Length=DM(A,B)/1.2建立圆柱体代表变幅油缸活塞杆。在点F创建一球体代表重物总成。

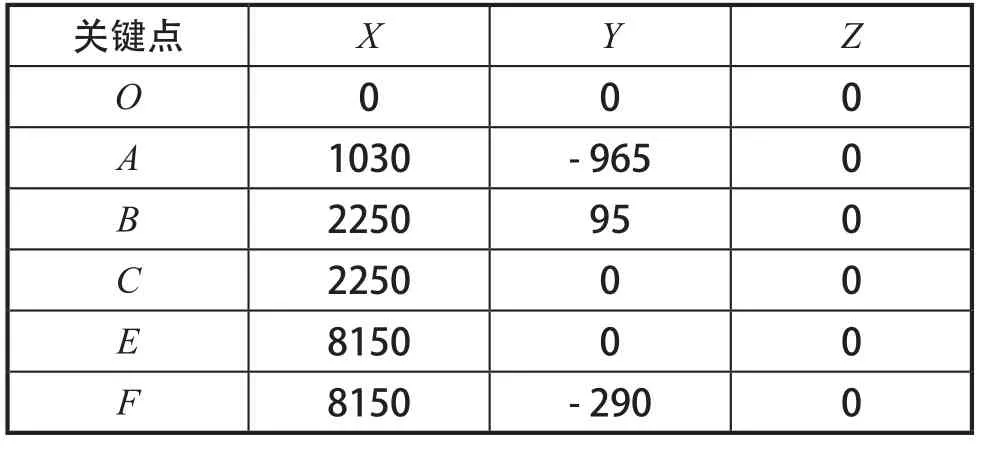

表1 关键点坐标

2.2 参数设置

设置连杆OE质量为1980kg(伸缩臂、伸缩油缸及定滑轮等部件总质量),重心CM坐标为(3575.0,103.5,0.0);设置球体质量为8050kg(重物和起重钩总质量)。

2.3 创建运动副

在O点、A点分别创建伸缩臂、缸径与地面之间的转动副;在B点创建活塞杆与伸缩臂之间的转动副;选择活塞杆与缸筒之间创建滑移副。同时将活塞杆及缸筒坐标系,Orientation分别修改为((ORI_ALONG_AXIS(B,A,"Z"))和((ORI_ALONG_AXIS(B,A,"Z"));在F点创建球体与伸缩臂之间的转动副。

2.4 添加驱动

在活塞杆与缸筒之间添加滑移驱动,并将其位移驱动函数设置为“STEP(time,0.0,-97.6,27.19,990.0)+STEP(time,27.19,990,54.38,-97.6)”,也即采用阶跃输入,模拟从-4°~+42°~-4°一个循环变幅周期。

2.5 仿真

在对模型仿真之前,先通过模型校验,以保证模型创建正确。选择交互式仿真,将仿真结束时间设置为54.38s,仿真步数为2000,测量关键点B受力以及A点、O点、B点之间夹角,并通过图形处理,获得仿真时间与变幅角度、油缸受力以及负载波动关系如图4所示。从图可知,变幅力最大值为514.3kN,负载波动值为71.3kN。

图4 时间与变幅角度、受力及负载波动关系

3 铰点优化

在起吊载荷及工作幅度一定的情况下,变幅铰点(0、A、B点)位置合理选择将直接影响到变幅过程中液压油缸受力大小及其波动范围。

对于尾铰点(O),因整车结构、最大作业高度等限制因素,在方案设计时已确定。因此,变幅铰点优化过程实际上以变幅油缸铰点位置即A、B两点坐标作为设计变量,以减小变幅中油缸所受最大负载以及负载变化波动值为目的建立目标函数,寻求合适的油缸铰点位置。

3.1 创建设计变量

从前面所述,尾铰点(O)在方案设计时已经确定,在优化过程中只允许A、B两点发生变化,因此需对A、B两点X、Y坐标参数化,也即使得这两点坐标为变量,而非常量。

打开表格编辑器,创建A、B两点的设计变量,并将缺省的4个设计变量分别更名为A_X、A_Y、B_X、B_Y,用以表示A、B两点X、Y坐标,如图5所示。

图5 关键点与设计变量对应关系

3.2 创建约束

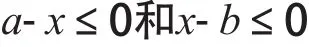

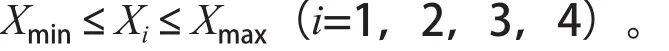

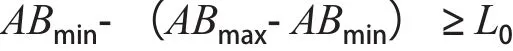

在ADAMS/View中,约束是一个不等式,即

如:a≤x≤b,须用两个不等式替代,即

在AAMS/View中,单击创建约束按钮后,弹出创建设计约束对话框,如图6所示。

图6 创建设计约束

对于铰点优化约束条件包括设计变量取舍范围约束、油缸尺寸约束、油缸工作压力约束。

(1)设计变量约束。

设计变量X={A_X,A_Y,B_X,B_Y},

(2)油缸尺寸约束。

根据油缸结构型式等,油缸应预留缸头、缸盖、活塞等所占据空间,也即应符合相应的死行程L0,即

也即

(3)油缸力约束。

由于液压油缸存在压杆稳定性,因此其所承受的最大负载力应不超过允许值。设油缸临界力为FK,nK为油缸稳定系统许用值,Fr为油缸所承受实际载荷,则应满足

设计变量约束与时间无关,可通过创建8个不等式函数来表示,即有

油缸尺寸约束与油缸力约束所涉及油缸长度、油缸力等与仿真时间有关,因而需先创建测量MEA_AB(AB长度)及MEA_F(油缸受力),然后通过运算求得。

(1)-(8)可通过设定变量取值范围来实现,(9)-(10)可利用创建ADAMS不等式约束来实现。

3.3 目标函数

如前所述,本铰点优化是以减小在变幅过程中油缸所受最大负载以及负载变化波动值为目的,为多目标优化。为使目标函数与最大负载以及负载变化波动相关联,对目标函数引入加权因子,即

K1、k2—— 加权因子,根据重要性确定。在本优化中,最大负载重要性更大一些,所以取k1=0.6,k2=0.4;

F—— 整个作业循环中,变幅油缸所受负载力。

3.4 ADAMS View优化

在模型树Design Variable中找到设计变量A_X,A_Y,B_X,B_Y,在其上面单击右键,选择[Modify],弹出设计变量编辑对话框,将其Standard Value设置为允许最值范围的中间值。

由于ADAMS View优化不支持交互式仿真,需创建仿真脚本。

在ADAMS/View中,设计评估对话框如图7所示。

图7 优化计算对话框

优化计算完成后,可看到优化后的设计变量值,如图8所示。

图8 优化后设计变量的值

根据优化结果,将变幅油缸A、B铰点位置坐标调整为(1128.7,-1061.5)和(2227.2,96.8),其负载受力及变化波动如图9所示。

图9 优化后时间与变幅角、受力及负载波动关系

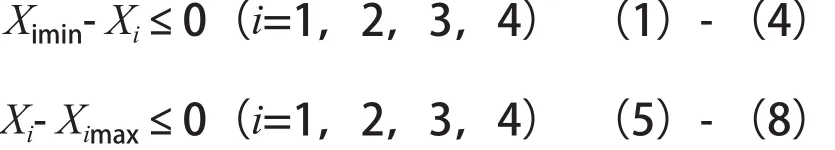

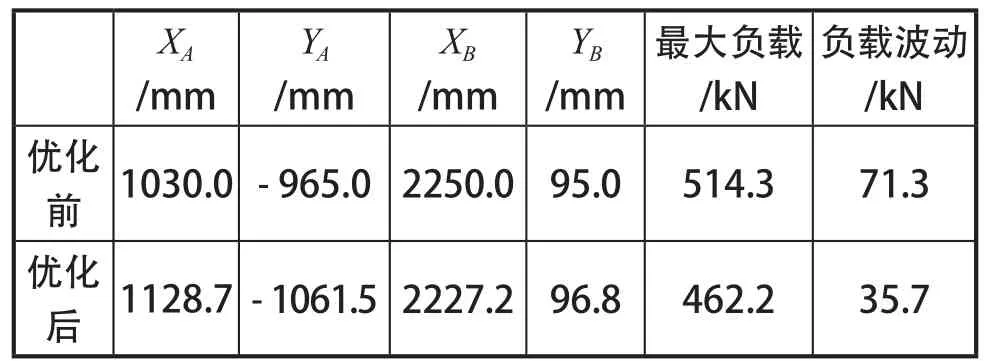

从图9可知,优化后,变幅油缸所受最大负载值为462.2kN,波动值为35.7kN。优化后,最大负载降低10.1%,负载波动值降低50.3%。优化前后最大负载及波动对比见表2。

表2 优化前后对比

4 结束语

通过对运管机起吊装置变幅机构受力分析,建立变幅铰点数学模型,引入权重系数,以油缸所受最大负载及负载波动值建立多目标优化。利用ADAMS虚拟样机技术对模型进行仿真及优化,降低变幅油缸最大负载及其负载波动,从而提高变幅油缸作业稳定性,延长其使用寿命。

[1] 李增刚. ADAMS入门详解与实例(第2版)[M]. 北京:国防工业出版社,2014.

[2] 宋少云,尹芳. ADAMS在机械设计中的应用[M]. 北京:国防工业出版社,2015.

[3] 顾迪民. 工程起重机[M]. 北京:中国建筑工业出版社,1987.

[4] 贾长治,殷军辉,薛文星等. MD ADAMS虚拟样机从入门到精通[M]. 北京:机械工业出版社,2010.