十字板试验与取样一体化装置设计

2018-06-22胡建平蔡洪波

胡建平,蔡洪波

(中交第三航务工程勘察设计院有限公司,上海 200032)

0 引言

在工程地质勘探中,要想得到土的物理与力学指标,目前主要依靠钻探取样然后通过室内土工试验获得。但现实是:现场取样时,取土器内土样与样筒内壁存在摩擦,取样后土样经过封装、运输等环节后,进入土工试验室,又经过室内开土、切削、环刀压入等,土体受到应力释放、再压缩等扰动过程,造成所获得的土力学强度指标失真。十字板剪切试验时,现场通过插入土中的十字板头施加扭力,使十字板头在土中等速扭转直至土体剪损,测出旋转时圆筒体表面所形成的最大扭矩,从而得到天然土体不排水抗剪强度值。取样,力学强度指标部分失真,但能获取完整的物理数据;十字板试验,能够得到真实的力学指标,但无法得到土的物理数据。我国技术人员进行了不断尝试,如:“一种勘测用十字板剪力仪”[1]提出主轴外侧套装密封的保护套管,将保护套管下端固接在十字板上,扭转时主轴不与泥土摩擦,从而提高测试精度;又“一种原位土体孔内剪切试验装置及试验方法”[2]利用钻机钻孔后将该装置放入孔底,施加气压使土体固结,液压带动剪切土体,使土体剪切破坏,通过计算得到土体抗剪强度指标。实际上,处于地面或平台上的十字板剪切仪,对钻杆一端施加扭矩传递到远端十字板头上,会产生弯曲或扭曲等弹性变形,孔越深,钻杆越长,弹性变形越大,所获得的测试数据可靠性随之下降。如何沿袭现有的作业模式,在待测场地钻孔,然后从孔内放入一个集成装置,既能取到原状土样(物理数据),又能完成十字板剪切试验(力学数据),这一难题始终困扰着我国岩土工程勘察行业。

1 中、美欧VST规范差异性

十字板剪切试验(Vane Shear Test,简称VST)最先由瑞典在1919年提出,到20世纪40年代取得了进展。1950年,Cading和 Odenstad将理论变为现实,研制出现在使用的VST测试设备,并将室内试验结果与测试结果联系起来。

VST原位试验由于成本低、使用方便故被广泛应用于岩土工程软土体勘察。十字板剪切试验除了在设备上存在细微差距外,中、美欧规范上的规定基本一致。考虑到VST确定不排水强度的计算原理一致,设备上的细小差异对所得参数影响很小,所以其试验结果在中、美欧规范中是通用的,具体差异可见表1。

表1 中、美欧十字板剪切试验差异Table 1 Differencesof vane shear tests from China,America and Europe

2 VST与取样一体化设计

现实中,处于地面或勘探平台上的十字板剪切仪,通过钻杆对十字板头扭矩,会产生弹性变形,钻杆与孔壁之间存在摩擦,钻杆摩擦和弹性变形随着孔越深(传递距离越长)的几何积累,这一无法逾越的难题造成VST的应用受到了限制[6]。本设计采用单片机控制步进电机的正反转、无级调速等方式,提供一种用于VST与取样机电一体化器装置,可在孔内任意深度范围内同步完成VST原位测试和原状取样,得到该层天然土体完整的力学和物理指标,为确定持力层、地基基础设计评价,提供准确翔实的数据。

2.1 总体结构及原理

本装置设计构思是以机电一体化为基础的,采用现有技术将传感器与步进电机等集成化,使装置轻量化、可靠性大幅增加,并将实时测试数据处理后通过电缆绳传回地面控制系统,提高测试效率和数据可靠性。

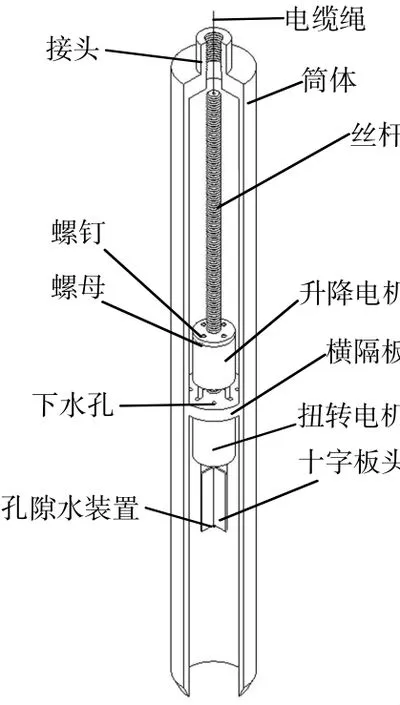

本发明采用以下设计方案:一种用于VST与取样的机电一体化装置,包括:筒体上端与钻杆相连接,下端与升降电机固定;丝杆与升降电机相连接,并与固定在筒体内的螺母相配合;扭转电机连接在丝杆下端;十字板头通过轴杆与扭转电机相连接;取样筒安装在筒体下端内腔中;控制装置,内有升降电机、扭转电机等。十字板头下端安装有孔隙水压力传感器,轴杆上装有扭矩传感器,二者均与控制装置相连接。丝杆、轴杆和十字板头的中心均设有供电缆穿过的通孔。筒体的内部具有横隔板,升降电机固定在横隔板上,横隔板上设有供丝杆穿过的通孔。横隔板将筒体的内腔分为上腔室和下腔室,横隔板上还设有连通上腔室和下腔室的下水孔。扭转电机的上端固定有可以封堵所述下水孔的密封垫。总体结构如图1所示。

图1 装置总体结构图Fig.1 Deviceoverall structure

2.1.1 装置装配

一种用于VST与取样机电一体化装置,包括一个筒体,其上端设有接头,可通过接箍与钻杆螺纹旋紧连接;筒体的内腔中固定安装1个升降电机,筒体的内部设置横隔板,将升降电机固定在横隔板的上方。升降电机与1根丝杆相连接,丝杆穿过横隔板上的通孔,其下端通过法兰与1个扭转电机相连接,另外丝杆还与一螺母相配合,固定在筒体内,螺母可以通过螺钉固定在升降电机的上端或下端;当升降电机带动丝杆正向或反向转动时,丝杆同时带动扭转电机向下或向上直线运动。

2.1.2 电机安装

扭转电机的下端再通过轴杆与十字板头相连接,用于进行十字板试验。在筒体下端的内腔中可拆卸地安装一个取样筒,用于进行原状土取样。上述升降电机、扭转电机均采用步进电机,统一由控制装置进行管理。为了便于筒内组件的安装,筒体分为上、中、下3段构成,相邻两段之间通过内螺纹和外螺纹相连接。横隔板设置在中段靠近上端的位置,以便于从上端开口处固定安装升降电机。升降电机安装好后,丝杆的下端可以从筒体中段的下端露出,以便于连接扭转电机。

2.1.3 十字板安装

十字板头下端安装有孔隙水装置,孔隙水装置中的孔隙水压力传感器也与控制装置相连接,在进行VST之前,可以利用孔隙水压力传感器测出天然土体的孔隙水压力。孔隙水装置结构包括螺纹适配器和透水环,透水环通过螺纹适配器安装在十字板头的下端中心部位,孔隙水压力传感器位于透水环内,透水环的下端设有锥尖,使十字板头下方的锥尖最先接触到原始土体,可以确保流入透水环内的孔隙水压力最为真实;十字板头的中心设有通孔,孔隙水压力传感器的信号线可以从十字板头中心的通孔中穿过并与控制装置相连接。

为了便于测量十字板试验中的扭转力矩,可以在轴杆上安装扭矩传感器,扭矩传感器也与控制装置相连接。在丝杆和轴杆的中心也设有通孔,孔隙水压力传感器、扭矩传感器的信号线,以及连接升降电机、扭转电机的控制线、电源线共同组成的电缆绳可以穿设在上述通孔中。

2.1.4 腔内安装

横隔板将筒体的内腔分为上腔室和下腔室,升降电机位于上腔室内,而扭转电机位于下腔室内,为了便于利用冲洗液进行清孔作业,在横隔板上设有连通上腔室和下腔室的下水孔。而在扭转电机的上端固定有可以封堵下水孔的密封垫,密封垫可以固定在法兰的上表面,当扭转电机随丝杆上升,将密封垫与横隔板的底面压紧接触时,横隔板上的所有通孔均被封堵,可阻止冲洗液流入下腔室。安装过程如图2所示。

图2 装置装配图Fig.2 Device assembly drawing

2.2 主要部件介绍

2.2.1 步进电机

步进电机式一体化装置控制简单,利用丝杠与法兰之间的配合,使得测试内腔上下移动;利用丝杠与十字板之间的配合,驱使十字板头旋转,其特点是摩擦损失小、驱动性能好、传动效率高,能够保证VST与取样的准确性与可靠性。由于筒体内腔机构尺寸小,结构紧凑,重量轻,具有模块化的设计特性,符合机电一体化装置的设计要求。

步进电机控制整体上由主机、信号转换、微控制器、驱动电路和步进电机构成。在控制过程中,由主机发出控制命令,通过和下位微控制器通信,按照主机的命令产生脉冲控制信号,驱动步进电机进行运转。按照主机发出的命令不同,步进电机可以分别作正转、反转、慢速运转、快速运转和停止等动作,还可以按照上位机命令循环执行一个系列的动作。

2.2.2 加载处理

加载系统主要采用2个步进电机驱动方式,垂直加载包括升降步进电机、螺母、丝杠、位移传感器等;旋转加载包括扭转步进电机、轴杆、十字板头、孔隙水装置等。垂直加载系统负责扭转电机升降,上升时,筒体下腔留出空间,为取样做好准备;下降时,将十字板头插入土体,为VST原位测试做好准备。旋转加载系统负责扭转电机正或反转,带动十字板头正转,测出VST原状土体力学指标;旋转后,使天然土体充分扰动,然后带动十字板头正转,测出VST扰动土体力学指标。垂直加载升降位移量电机脉冲结合活塞与丝杠的移动位置决定,旋转加载由电机脉冲频率数决定。

2.2.3 数据采集系统

一体化装置的所有物理量均有传感器采集。传感器把测量出来的非电量信号转换成电信号,并通过电缆绳内数据线传到地面。传感器传输的信号为模拟信号,通过模数转换器将模拟量转换成数字量,之后数字信号传入控制器后,再由控制器传输到计算机中。

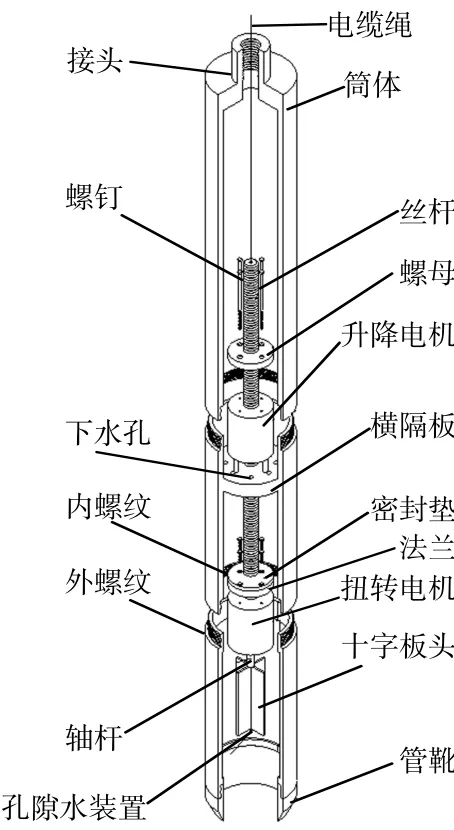

2.3 取土器结构设计

取土器设计在筒体内,筒体下段由2个半圆筒拼合而成,如图3所示。2个半圆筒的内壁上设置环形凹槽,取样筒正好可以嵌在环形凹槽内,当2个半圆筒拼合后,取样筒在径向和轴向被完全限制在筒体内,无法移动或脱出。筒体下段的下端还可以通过螺纹连接1个圆筒形的管靴。当内部组件都连接好后,将筒体的上、中、下3段通过相互配合的内外螺纹旋紧在一起即可。

图3 取土器结构Fig.3 Structureof soil sampler

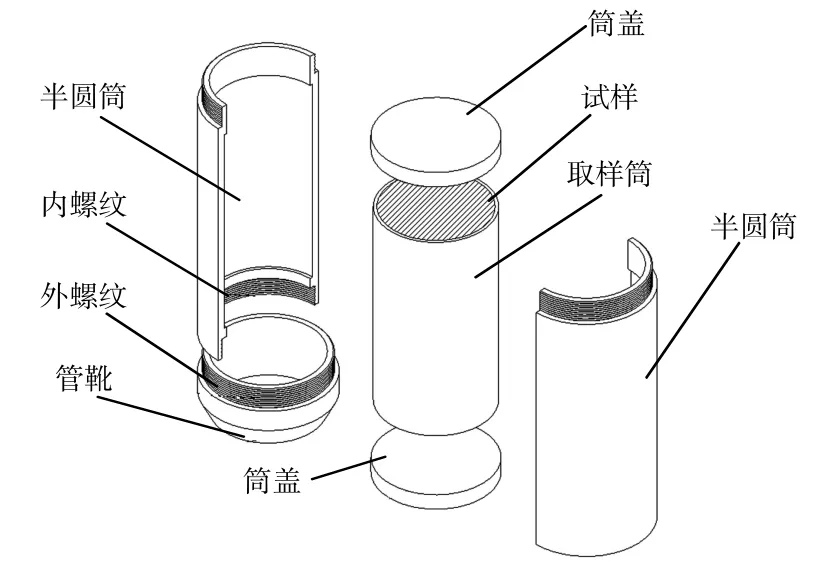

2.4 十字板头设计

中外有关VST规范,相互设备之间存在着部分微小差异(见表1)。本设计十字板头创新采用集成孔隙水压力装置模块(图4),该装置将锥尖、透水环、螺纹适配器集成,透水环内装有孔隙水压力传感器,传感器采集的孔隙压力值,通过螺纹适配器、十字板、轴杆、丝杆通孔内数据线传送到地面。

图4 十字板孔隙水压力装置Fig.4 Vane pore water pressure device

2.5 软硬件控制

VST参数设计依据现行国标GB 50021—2001《岩土工程勘察规范》[3]中的方法设置。

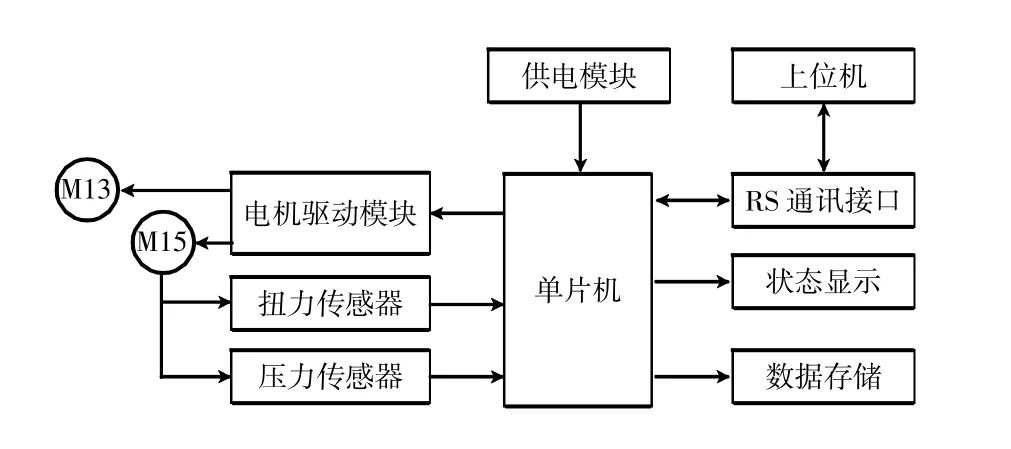

2.5.1 硬件设计

本发明装置硬件结构如图5所示,本装置控制模式由上位机与下位机组成,上位机有PC机、软件处理及图形显示、用户键盘输入等构成,通过RS通讯接口向下位机发出控制信号,如:步进距离、扭剪速率、扭转方向等,接收扭矩传感器、孔隙水压力传感器测试数据,进行计算处理与显示。下位机有单片机、电机驱动、直流供电模块、LCD电机状态显示、传感器等组成,单片机通过电机驱动模块对升降电机、扭转电机进行控制,根据上位机赋值的脉冲数控制升降电机上下移动;并根据上位机赋值脉冲频率得到转速,使扭转电机按此转速扭剪,将采集的土体力学值传回上位机软件计算处理。

图5 装置硬件结构Fig.5 Devicehardware structure

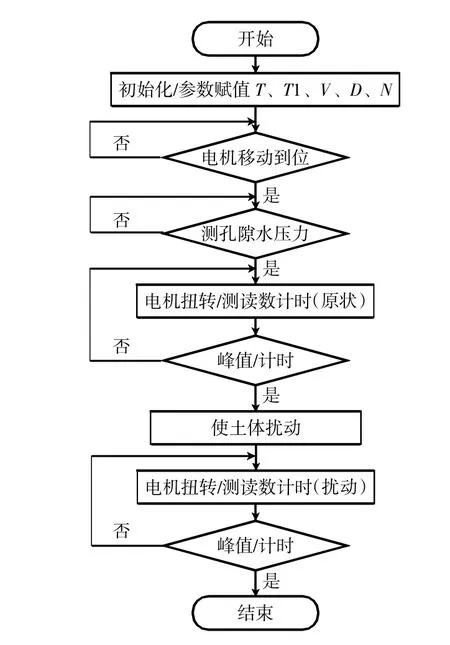

2.5.2 软件程序设计

本发明装置软件处理流程如图6所示。操作上位机用户模式,运行测试处理系统。作业人员操作PC机用户模式完成试验参数赋值,初始化中断服务、计数器、寄存器复位等工作方式;按照赋值(默认)的距离,下位机自动执行步进电机下移,将十字板头插入土中;软件开始读取孔隙水装置中水渗入透水环的压力值,测出孔隙水压力;间隔T时间后,测试处理系统控制步进电机按照赋值V速率旋转,按照D间隔采集扭矩值并计时,直至测出原状土体的扭矩峰值或计时范围内的扭矩峰值;测试处理系统控制步进电机按照赋值N的圈数旋转,使十字板头周围土体充分扰动;测试处理系统控制步进电机按照赋值V速率旋转,按照D间隔采集扭矩并计时,直至测出扰动土体的扭矩峰值或计时范围内的扭矩峰值。下位机实时向上位机反馈采集的数据,上位机自动计算并显示试验曲线,直至试验结束。

图6 软件处理流程Fig.6 Software processing flow chart

3 VST装置操作实例

一个完整的VST原位测试及原状取样作业流程如图7所示。

第一步:钻孔。首先在勘探点用钻机钻孔至设计深度,然后将本发明机电一体化装置连接在钻杆下端,逐节旋紧钻杆(加长),徐徐放入孔底,如图7中A所示。

图7 VST作业示意图Fig.7 VST operation diagram

第二步:VST原状测试。接着启动升降电机带动丝杆旋转,使扭转电机与十字板头一起向下移动,直至十字板头插入到设定深度(钻孔孔底);然后进行十字板试验,启动扭转电机带动十字板头旋转,由设置在轴杆上的扭矩传感器测出十字板头在原状土体中的扭转力矩;再测出十字板头在扰动土体中的扭转力矩,如图7中B所示。

第三步:VST扰动测试。十字板试验后,启动升降电机反向转动,反向圈数初始赋值数执行,使土体充分扰动。启动扭转电机与十字板头一起向上移动,回到取样筒的上方。启动液压泵,将冲洗液压入钻杆、筒体、内腔至孔底,浆液从筒体外部与孔壁之间返回,孔底的土颗粒逐渐随冲洗液流到孔的外部,冲洗液伴随钻杆反复升降冲击,将上述十字板试验后形成的扰动区土体清洗掉,直至孔底位于原始土体上,如图7中C所示。

第四步:原状取样。钻机采用压入法或击入法将筒体下端的取样筒贯入土中,完成原状土取样,最后钻机提升钻杆,并逐节卸掉钻杆,直至本发明一体化装置随之提升到地面,然后取下取样筒,并封装处理,如图7中D所示。

另外,十字板头的下端还安装有孔隙水压力传感器,当设计需要孔隙水压力值,则在第二步执行前,先测出孔隙水压力值,然后执行第二步VST测试。整个步骤按钻孔寅测孔隙水压力寅测VST原始强度值寅测VST扰动强度值寅原状取样,周而复始直至整个钻孔达到设计深度。

4 结语

随着岩土工程建筑、桥梁、码头、人工岛隧等基础深度不断延伸,人们越来越期待一种低成本、高质量同步完成取样、十字板试验及测得孔隙水压力的综合装置,从而实现降低工程建设成本、确保工程勘察可靠性,满足岩土工程分析和岩土工程评价新需求。

1)本发明采用机电一体化将十字板试验装置与取样装置巧妙地集成为一体,既能获取原状土试样,又能完成现场十字板试验,甚至进一步地还可以同时测得天然土体的孔隙水压力,达到一钻多能,实现降低勘探成本之目的。

2)本发明在钻杆下端的筒体内设置升降电机和扭转电机,并由扭转电机就近连接十字板头,消除了现有技术通过钻杆进行扭矩传递产生扭曲弹性变形而造成数据失真之缺陷,从而可以获得更真实的天然土体抗剪强度值。

3)本发明在控制装置的控制下,可以大幅提升测试精度;通过软件人机对话参数赋值方式,不但满足现有的中国岩土工程勘察类规范,同时也适用于欧美常用勘察规范要求。

本发明创新对勘察现场进行十字板试验与取土器一体化方案设计、部件选用、电机控制等进行研究与探索,对今后我国勘察一体化集成装备的开发提供有益参考。

[1] 赵显海,李广国,郭建波.一种勘测用十字板剪力仪:中国,ZL 201110132843.3[P].2012-11-21.ZHAOXian-hai,LIGuang-guo,GUOJian-bo.A vaneshear instru原ment for survey:China,ZL 201110132843.3[P].2012-11-21.

[2] 李锐铎,夏英志,王志刚,等.一种原位土体孔内剪切试验装置及试验方法:中国,ZL201410743287.7[P].2015-03-25.LIRui-duo,XIA Ying-zhi,WANGZhi-gang,et al.An in-situ hole shear test apparatus and method:China,ZL201410743287.7[P].2015-03-25.

[3]GB 50021—2001,岩土工程勘察规范[S].GB 50021—2001,Code for investigation of geotechnical engineer原ing[S].

[4] ASTM D2573-08,Standard test method for field vane shear test in cohesivesoil[S].

[5] EN ISO 22476-9,Ground investigation and testing-Field testing-Part 9:Field vanetest[S].

[6] 刘松玉,蔡正银.土工测试技术发展综述[J].土木工程学报,2012,45(3):151-165.LIU Song-yu,CAI Zheng-yin.Review of the geotechnical testing[J].China Civil Engineering Journal,2012,45(3):151-165.