沉箱码头现浇胸墙施工工艺标准化

2018-06-21潘华周君栋

潘华 周君栋

摘 要:通过对厦门港后石3号泊位交通部标准化示范工程胸墙施工工艺进行总结,以期为类似项目施工提供参考、借鉴作用。

关键词:码头 胸墙 标准化 模板 钢筋 混凝土

1.引言

后石3号泊位工程作为交通部水运工程标准化示范项目,在标准化示范创建活动过程中对施工工艺、施工方法不断总结提升,最终形成一套较为完整标准化施工总结,总结成果列入水运工程施工标准化建设指南,对类似项目实施具有参考价值。码头现浇胸墙作为码头施工重要的分项,如何做到实体质量可靠、外观质量良好需要在工艺上持续改进,从细节上精益求精、精雕细琢。文章主要针对重力式码头胸墙标准化施工工艺内容进行详细阐述,以期为类似项目施工提供参考、借鉴作用。

2.工程概况

后石3号泊位工程新建1个15万吨级通用泊位,码头结构按20万吨级散货船设计,码头岸线总长422m。码头采用重力式沉箱结构,码头顶面高程为+10.0m(厦门理论最低潮面,下同),前沿设计底标高近期为-19.1m,远期预留到-20.0m。该泊位共30件沉箱,单件沉箱重量为4365吨,沉箱尺寸19.086×21.95×25.0m (长×宽×高),门机前后轨均座落于沉箱上,基槽持力层为强风化岩或中风化岩。A标段现浇胸墙混凝土总方量5432.2m3,混凝土标号为C40,共分为23段。

3.现浇胸墙施工工艺

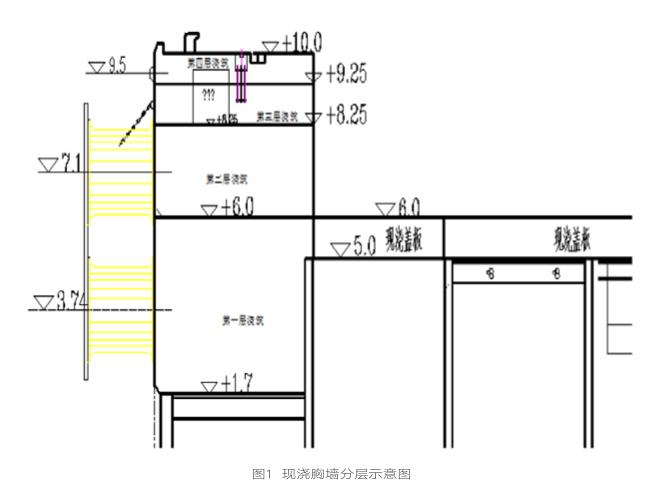

胸墙采用分层浇筑工艺,分四层进行施工,胸墙分层图见图1。模板采用桁架式整体钢模板,50t履带吊进行吊装。钢筋采用集中生产方式,设立专用钢筋加工厂,配有可活动钢筋加工棚,钢筋在棚内生产完成并经检验合格后由平板车转运至现场进行绑扎。混凝土采用自建拌合站拌制,拌合站场地采用20cm厚C30混凝土硬化,砂石料仓、配料机、皮带机、搅拌主机等均设置防雨棚,混凝土采用泵送入模。

4.标准化施工

4.1施工前准备工作

(1)拌和站及钢筋加工场已建设完成,并通过验收。混凝土各种计量器具已检定;混凝土搅拌车已准备就绪,数量上需满足浇筑能力要求并有适量富余;拌合站及现场用电已就绪,并配备相应应急发电机。

(2)模板设计已完成,模板强度、钢度、稳定性经受力验算满足施工要求,模板配置数量满足施工进度计划要求。

(3)现浇胸墙分层施工缝的位置已确定,并经设计单位同意。

(4)混凝土配合比设计已完成,并报监理审核,可用于混凝土生产。

(5)专项施工方案编制完成,内容完整,可用于指导施工,并经施工单位技术负责人和总监理工程师审批。

4.2模板工程

(1)模板按要求设置安全防护措施,包括作业平台、上下通道、防护栏杆等。操作平台宽度0.8m,并在平台外侧临空边设置1.2m高防护栏杆,上下通道按安全防护标准设立,同时满足安全、相对轻便要求。

(2)模板拼装采用无棱化处理工艺,侧模间隅角设置45°倒角三角止浆条,起止浆作用,并可防止实体棱角破损。

(3)模板每次使用前采用钢丝刷打磨清理、并清扫干净后涂刷脱模剂。

(4)为控制混凝土分层浇筑标高,保证分层施工缝线条平直,模板内表面顶边焊钢“八字”条控制。

(5)侧模底脚采用嵌入式泡沫橡胶止浆条止浆,如图2所示。

(6)胸墙模板采取沉箱及下层混凝土预埋圆台螺母进行支撑的施工工艺,圆台螺母工艺见图 3。

(7)内外模板顶部对拉螺杆上设置定尺钢支撑限位,在满足模板支撑受力的同时保证胸墙宽度满足规范要求。

(8)胸墙第二层模板底部采用对拉螺杆加固;为防止拉杆孔处漏浆,拉杆孔PVC 管与模板连接处设置环形橡胶圈,橡胶圈紧贴钢模。连接处环形橡胶圈见图4。

(9)脱模剂采用乳液类水溶性脱模剂与机油混合,混合比例采用现场称量并不断试验确定。

(10)模板存放时采取相应的支垫和支撑措施,大模板在现场搭设稳固的存放架,不依靠其他模板或构件。

4.3钢筋工程

(1)钢筋绑扎采用定位卡模的固定工艺,钢筋间距得到有效控制,钢筋线条平直。定位卡模见图5。

(2)钢筋绑扎采取梅花型绑法、隔档双扎丝朝钢筋骨架内侧绑扎,钢筋骨架外侧绑扎时,将扎丝头向内按倒,不伸入保护层范围。

(3)胸墙底板钢筋采用圆台形垫块,确保钢筋整体骨架稳定。墙体钢筋采用圆饼形(环形)垫块,有效防止侧模安装过程中垫块偏位以致保护层厚度失控。垫块布设的数量应不少于4 个/平方米。垫块采用专业的混凝土垫块生产厂家生产的标准垫块,垫块强度及密实度均符合要求。圆饼形垫块安装见图6。

4.4混凝土工程

(1)混凝土浇筑前,将模板内的杂物以及下层外伸钢筋上的灰浆、油污清除干净。

(2)混凝土浇筑时分层振捣,分层厚度为30~50cm。混凝土振捣用插入式振捣器振捣,遵循“快插慢拔”的原则,上下抽动,以利均匀,保证上、下层结合成整体。混凝土振捣以不再出现气泡,不再下沉且表面泛浆,形成水平面为宜,应避免过振或漏振。

(3)若浇筑至顶面时混凝土浮浆过厚或出现泌水现象时,进行清除,并进行二次振捣及二次抹面。顶层表面吸水采用海绵或者土工布吸除。

(4)乘潮浇筑混凝土时,通过计算,投入足够机械设备及人员确保混凝土供应、泵送速度大于潮位上涨速度,保持振捣在水位以上进行。盡量保证混凝土初凝前不受潮水淹没。

(5)为保证上下层接缝平直,在上层混凝土立模前,将下层混凝土上口倒角缝由人工调线并顺线切割整齐。

(6)施工缝表面凿毛采用手推式凿毛机凿毛方法。为加强凿毛管理,派专人跟踪检查,控制凿毛时间,在浇注完成后8~11小时,用手压有1mm深度痕迹但不粘手为准,凿毛至石子外露1/3无松动,有凹凸感,凿毛后用高压气管将砼残渣清除干净,每层施工缝凿毛检查验收,保证施工缝凿毛符合规范。

(7)上层混凝土浇筑前浇水充分湿润接缝处混凝土表面。

(8)混凝土裂缝控制:

A、控制好上下层混凝土浇注的间隔时间,间隔时间越短越好,尽量控制7天内。

B、分层浇筑时,每层混凝土浇筑均须严格控制浇筑顶面平整度,混凝土接茬面凿毛时,表面不得出现过大的凹坑,避免约束应力不均匀而产生裂缝。

C、严格控制混凝土的温度。为避免或减轻大体积混凝土的温度裂缝,采取措施控制混凝土施工过程的入模温度、内部最高温度、内外温差等指标十分重要。所采取的控制手段主要为:

①混凝土用水泥选用低水化热水泥,尽量减小混凝土水化热引起的溫升;

②混凝土采用多掺技术,在混凝土中掺粉煤灰及矿粉,等量取代水泥,减少水泥用量,减少水化热;

③严格控制混凝土的入模温度,夏季施工对砂石料应采取防晒措施,避免日光曝晒,尽量选择夜间施工,混凝土的入模温度不得大于30℃,必要时采用冷却水搅拌;

④尽量减小胸墙分层厚度,加快混凝土的散热速度;

⑤控制混凝土内部温度不大于60℃,必要时应采取通水管降温措施;

⑥掺入适量的块石,以降低混凝土内部温升。

D、胸墙混凝土浇筑采取分层减水、多次压面、二次振捣、加强早期养护等措施减少混凝土表面沉缩裂缝和干缩裂缝的出现。

E、为减少胸墙面层裂缝采取增设钢筋网片、混凝土添加聚丙烯纤维等措施。钢筋网片设置在面层往下3~5cm,纵向断开间距与缩缝间距一致。

(9)胸墙混凝土养护采用土工布覆盖,布水管、自动喷淋头进行自动喷淋养护;必要时人工洒水辅助。养护时间不少于14d。

(10)胸墙支模圆台螺栓孔应进行填补、封闭,密实封堵后采用胶带纸密封进行保水养护,圆台螺母封闭见图9。

(11)胸墙成品标识采用二维码信息标识,二维码信息包括构件类型、编号、浇筑日期、强度等级、施工班组、施工分项技术员、质检员、监理工程师及旁站人员、检验状态等信息。

参考文献:

[1]高平原,任一飞,祝业浩.重力式码头胸墙施工工艺改进[J].中国港湾建设,2014, 0(8):50-53.

[2]胡英杰.码头胸墙产生裂缝的原因及对策[J].水运工程,2011, (5):147-150.

[3]董玉红.沉箱重力式码头现浇胸墙施工质量控制[J].中国水运:下半月,2014,14(4):301-302.

[4]张海军.重力式码头胸墙施工技术实例分析[J].中国水运:下半月,2013, (9):293-294.