苗间除草部件入土深度PID自动控制系统设计与台架试验

2018-06-21杨亚楠王宏伟

韩 豹,杨亚楠,王宏伟,范 伟

(1. 东北农业大学工程学院,哈尔滨 150030;2. 绥化市北林区农机推广站,绥化 152053;3. 哈尔滨市农机推广站,哈尔滨 150031)

0 引 言

东北大豆作物采用垄作双行种植模式,一般每公顷保苗32~38万株,农田杂草是东北大豆早期生长阶段最主要灾害之一[1-2]。尤其是大豆出苗后,地表覆盖率小、温升快,土壤易板结,杂草滋生快,严重危害大豆幼苗生长发育。因此,大豆出苗后,疏松苗间表土、除掉幼草,是大豆保苗增产提质的重要措施。当前,机械除草被视为作物生长初期最经济有效的非化学除草方法[3-6]。但是,苗间机械除草作业一直存在伤苗率和埋苗率偏高问题亟待解决[5-12]。

研究表明,苗间除草部件入土深度控制不可靠是导致上述问题的重要原因之一[9-12]。国内外相关苗间机械除草装置的研究成果颇多、形式多样,然而受到垄上秧苗等因素的限制,针对部件入土深度的控制普遍通过限深轮相对行间地表进行控制。因受垄高一致性、土壤特性和除草机构质量等因素的影响,部件入土深度很难稳定控制在期望松土深度范围内。当松土过深时,不仅易损伤秧苗根须,甚至将秧苗连根除掉,而且搅动表土层过厚,导致埋苗;反之,苗间除草效果差且易损伤秧苗茎叶。因此,针对苗间机械除草部件入土深度更加稳定、可靠的控制系统研究十分必要与迫切。

当前,国内外对苗间除草机构(装置)的研究比较多[12-18],而针对机械除草部件在苗间入土深度稳定控制的文献较少。相关研究文献主要有蔡国华等设计的基于ATmega128单片机的开沟深度控制系统试验台,用于模拟播种机开沟深度过深与过浅时的稳态响应过程以及地表高低起伏时的动态响应过程[19];Weatherly等研制了一种播种机播种深度自动控制系统[20];Saeys等对泥浆和施肥深度自动控制系统进行研究[21-22];Søgaard对指盘式除草机作业部件入土深度自控系统进行研究[23];Linden等研究了一种检测除草部件工作深度的激光传感器[24];梁丽娜针对水稻种子带育秧设备种子封固系统设计了下纸带匀速进给控制系统,通过超声波所测到纸带的距离变化对驱动纸带的步进电机进行实时调速控制[25];李君等设计了一种悬挂式电动柔性疏花机,利用超声波探测方法,开发了嵌入式仿形疏花控制系统[26];谭祖庭等利用超声波传感器对种层厚度进行实时检测与播种量自动控制[27];陈进等设计了一种基于PID控制算法的梳脱台高度调节自动控制系统,采用超声测距的方法来检测收获作物的高度,使梳脱台按照作物高度的变化进行自动调节[28-29]。

本文在已有研究基础上[10-12],基于超声测距技术,设计了一种苗间机械除草部件入土深度自动控制系统,建立了除草机构(部件)升降调节液压系统的数学模型,采用PID控制算法在Matlab/Simulink中对模型进行了仿真和校正,结合研制的梳齿式苗间除草机构对该控制系统进行了台架试验,以期获得比较理想的控制效果。

1 台架组成及深度控制原理

1.1 台架组成和主要技术参数

苗间机械除草部件松土深度自动控制系统台架是在东北农业大学工程学院割前摘脱试验台[30-31]基础上建立起来的,结构如图 1所示。主要由支撑台、移动土槽、传动系统、控制台、液压系统、松土深度自动控制苗间机械除草单体和支架等组成。台架主要技术参数如表 1所示。

图1 苗间机械除草部件入土深度自动控制系统台架Fig.1 Bench for automatic control system of depth into earth for intra-row mechanical weeding components

表1 台架主要技术参数Table 1 Main technical parameters of bench

其中松土深度自动控制苗间机械除草单体为台架的核心部分,由深度控制系统和机械除草单体所构成。前者包括超声波测距模块、控制器和驱动板;后者通过 U形螺栓与台架支架横梁连接,其结构构成如图 2所示,主要包括单体架、苗间仿形台(滑橇、连杆和平台等)、深度调节机构(单体架连接座、四连杆)以及由梳齿和梳齿盘构成的苗间除草机构等。

试验时,首先将松土深度h调至30 mm,将此时平台5到延长架6下表面间距作为深度控制系统的设定值L0。当除草单体相对土槽向左以一定速度移动时,梳齿盘带动梳齿绕其轴以角速度ω旋转,采用PID控制的控制系统将实时检测的平台至延长架下表面的距离 L与设定值L0相比较,并将二者之差转换成控制信号控制液压系统中油缸工作,使深度调节机构相应调整苗间除草机构升降,实现松土深度自动调整。

图2 松土深度自动控制苗间机械除草单体结构Fig.2 Structure of intra-row mechanical weeding monomer with automatic control system for loosening depth

1.2 控制原理

苗间除草机构与单体架连接,除草部件(梳齿)入土深度取决于单体架距地表高度。理想除草作业状态为稳定维持这一高度在很小范围内变化。本文由位于单体延长架下表面的超声波集成模块实现单体架距地表高度的测量。超声测距技术在农业领域有着广泛应用,但是超声波测距不具备分辨苗、草及土壤的能力[32-33]。为避免垄表苗、草等对超声波测距的影响,设计了一个由滑橇、连杆和高度可调的平台构成的滑橇式仿形台,如图2所示。该仿形台通过 2根连杆与单体延长架铰接成一个平行四杆仿形机构。滑橇在垄上双行苗之间的地表滑行时,支撑平台随地表上下起伏运动,而仿形台高度L1为定值且高于秧苗,所以超声波测距模块能够避免苗草的影响,并能够准确检测单体架下表面到仿形台之间距离L,而该距离L的变化即为单体架下表面到苗间地表距离的变化。另外,考虑到控制系统存在滞后问题,故将仿形台安装在除草机构前部的单体延长架上,其与除草部件之间的水平距离由机构行进速度与控制系统的响应时间来确定,并将其安装位置设计成可调。

由图2可知,松土深度

式中单体延长架下表面到梳齿盘回转轴心的距离 L2、梳齿长度L3、梳齿盘回转半径R和仿形台高度L1均为定值,即C=L2+L3+R–L1为常数,松土深度h仅随实测距离L的增加而减少。故只要控制距离 L的变化,即可实现对松土深度 h的控制。通常大豆苗间机械除草期望松土深度为(30±10)mm,松土深度过深或过浅均会影响苗间除草作业性能[12]。

松土深度自动控制系统工作原理如图3所示。由PID控制器、放大器、比例方向阀、液压缸、调节机构以及超声测距模块等组成。在控制系统单片机的控制下,超声波测距模块实时检测单体架到仿形平台之间距离L,并将检测到的距离信号输入单片机处理。当松土深度 h与设定松土深度h′之间存在偏差时,控制系统采用PID控制对松土深度与设定松土深度之间存在的偏差进行校正,单片机输出控制信号经放大器进行功率放大,控制比例方向阀使油缸动作,调整机构带动单体架向上或向下运动,实现苗间除草部件入土深度调整。

图3 松土深度自动控制原理方块图Fig.3 Principle block diagram of automatic control of loosening depth

2 控制系统及液压系统设计

2.1 控制系统设计

2.1.1 系统硬件

该系统以单片机 STC89C52系统为控制核心,由电源模块、按键模块、显示模块、超声波模块、驱动板集成设计构成控制系统硬件,如图4所示。

图4 系统硬件结构图Fig.4 Structure diagram of system hardware

所采用的控制器为STC90C516 RD+单片机,具有超强抗干扰、高速、低功耗特点的CMOS 8位微控制器,Flash程序存储器为61 K字节(1 K字节=1 024字节),SRAM为1 280字节,有四个8位并行端口和7个附送I/O端口,共39个I/O口。工作电压为3.5~5.5 V,频率范围为0~40 MHz。

该系统采用 HC-SR04超声波测距模块作为检测单元,包括超声波发射器、接收器和控制电路。HC-SR04超声波测距模块可提供20~4 000 mm的非接触式距离感测功能,测距精度可达3 mm,其供电电压为DC 5 V,输入触发信号为10 μs的TTL脉冲,输出回响信号为TTL电平信号,测量角度小于15°。

图5 超声波时序图Fig.5 Ultrasonic sequence diagram

其基本工作原理为:1)采用I/O口TRIG触发测距,给至少10 μs的高电平信号;2)模块自动发送8个40 kHz的方波,自动检测是否有信号返回;3)有信号返回,通过I/O口ECH0输出一个高电平,高电平持续的时间就是超声波从发射到返回的时间。测试距离=(高电平时间× 声速(340 m/s))/2。超声波时序图如图5所示。以上时序图表明只需提供一个10 μs以上脉冲触发信号,该模块内部将发出8个40 kHz周期电平并检测回波,一旦检测到有回波信号则输出回响信号。回响信号的脉冲宽度与所测得距离成正比。由此通过发射信号与收到回响信号的时间间隔可以计算出距离,其测量周期为60 ms。

2.1.2 软件设计

利用Keil软件,对C程序编辑、修改以及生成单片机芯片识别的HEX文件;再利用STC-ISP-V 6.75软件,对单片机STC90C516 RD+进行烧录,将在Keil中生成的HEX程序文件导入芯片中。控制系统软件主程序的流程图如图6所示。

图6 控制系统软件主程序流程图Fig.6 Main program flow chart of control system software

系统通电后,进行初始化,设定苗间机械除草期望松土深度值。当采集实际松土深度 h与设定松土深度 h′之间的偏差等于0时,系统中电液比例方向阀处于中位,油缸不动作;当实测松土深度h大于设定松土距离h'时,说明除草部件入土深度过深,电液比例方向阀右位接通,使油缸有杆腔进油,驱动调节机构带动单体架上升,使部件入土深度变浅;反之,使油缸无杆腔进油,驱动调节机构向下运动,单体架随之下降,使部件入土深度变深。

2.2 液压系统设计

单体架通过调节机构与支架横梁固定连接,控制系统控制液压油缸伸缩使单体架升降,实现梳齿入土深度调整。本文选择4WRA6E32-2X/G24K4型电液比例方向阀作为控制阀(自带比例放大器),STC90C516 RD+单片机控制器,采用 PID控制算法,集成液压控制系统。液压系统工作原理如图 7所示。主要由油箱、电机、液压泵、溢流阀、单向阀、电液比例方向阀、节流阀和液压油缸等构成。

图7 液压系统原理图Fig.7 Schematic diagram of hydraulic system

2.3 比例阀控液压系统数学模型的建立

对于比例阀控液压系统,其自身具有系统非线性及参数时变性的特点,本文根据文献[34-37]等方法对比例阀控液压系统进行数学模型的建立。

2.3.1 PID控制算法

根据所设计的自动控制系统的结构原理,其偏差方程可表示为

式中u0()t为初始设定值(mm),即期望的除草齿入土深度;u()t为测量值(mm),即除草齿当前入土深度;e()t为偏差,mm。

利用PID控制算法对设定松土深度值进行跟踪控制,建模中PID对偏差进行校正的方程为

式中KP为比例系数;T1为积分时间常数;TD为微分时间常数;ea(t)为校正后的偏差。

2.3.2 液压比例方向阀数学模型

液压比例方向阀输入电流ia(A)为

式中Ka为比例放大系数。

比例方向阀是具有非线性特性的功率放大器,其传递函数可用二阶振荡形式近似表示为

式中 Q()s为通过比例阀的流量,m3/s;I()s为比例放大器输出电流,A;D0()s为比例阀传递函数;Kv为比例阀流量增益系数,m/A;ωv为比例阀固有频率,rad/s;δv为比例阀阻尼比;s为复变数。

2.3.3 液压缸传动数学模型

液压缸传动一般近似等效为积分与二阶振荡形式的结合,其传递函数式中ωh为液压缸固有频率,rad/s;δh为动力元件阻尼比。

2.3.4 比例阀控液压系统

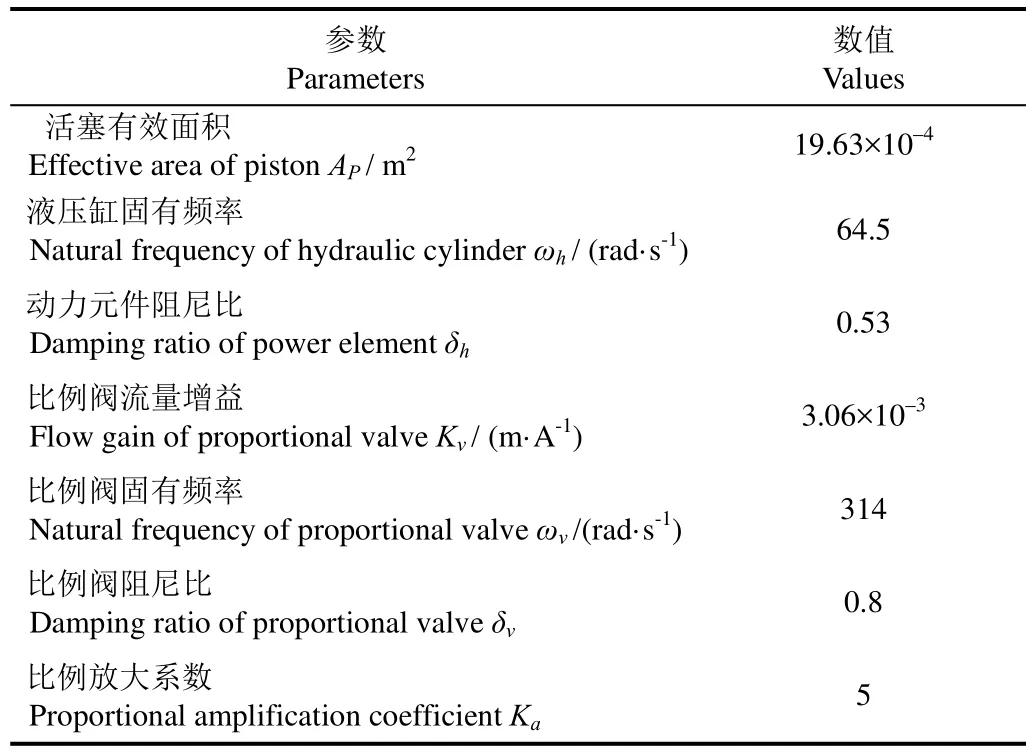

根据式(5)、(6)建立的液压比例方向阀数学模型与缸体传动数学模型,建立电液比例阀控液压系统数学模型,如图8所示,液压系统各部分参数如表2所示。

图8 比例阀控液压系统数学模型Fig.8 Mathematical model of hydraulic system controlled by proportional valve

表2 液压系统参数Table 2 Parameters of hydraulic system

2.3.5 比例阀控液压系统仿真分析

该控制系统采用PID控制算法对测量偏差进行校正,所谓的PID校正,其实质即为比例(proportional)、积分(integral)、微分(derivative)校正,其校正调节的规律为

式中KP、KI和KD分别为比例增益系数、积分增益系数和微分增益系数;e为偏差,即输出值与设定值之差;ea为控制量,作用于被控对象并引起输出量的变化。

对于KP、KI和KD数值的选择,需要先根据经验公式确定大致范围,然后选取不同参数进行校正仿真,再通过对仿真图形的分析比较进行逐步的校正调节。本文采用传统PID控制算法,在Matlab/Simulink中取不同参数对该比例阀控液压系统进行校正仿真,通过对仿真图形的分析比较,最终选定校正参数 KP=2.75、KI=0.10、KD=0.08。仿真时间为5 s,采样周期的选取综合考虑了整个控制系统的响应时间,为防止超声波传感器发射信号对回响信号产生影响,仿真的采样周期选为60 ms。

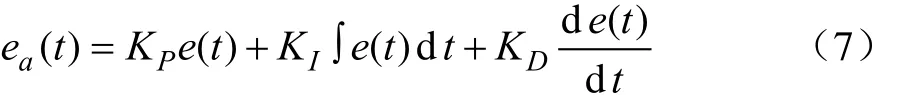

PID控制深度跟踪仿真结果如图9所示。

图9 PID控制深度跟踪仿真结果Fig.9 Depth tracking simulation results controlled by PID

图9 a为采用PID控制算法对系统作业深度跟踪仿真实际调试中的控制曲线。经过分析,通过该控制系统将作业深度调节至期望松土深度值(30 mm)达稳定状态所需时间约0.48 s。图9b为PID控制深度跟踪静差曲线,由图可得出静差范围为0.06~0.09 mm。

综上,采用 PID控制算法的深度控制调节机构液压系统能够在短时间内对设定期望值进行跟踪控制,达到系统要求的控制精度与稳定性要求。

3 试验与结果分析

台架试验内容包括:1)应用 HC-SR04型超声波测距模块进行直接测距与结合苗间仿形台进行测距的可行性进行评价;2)对基于 HC-SR04超声测距模块设计的深度自动控制系统进行除草部件入土深度控制试验,并对其控制精度与稳定性进行评价。为田间除草作业装置除草部件入土深度自动控制系统的开发做铺垫。

3.1 试验条件与设备

3.2 试验方法

3.2.1 超声测距试验

超声测距试验是将苗间表土作为被测对象,在被测槽土表面有苗、无苗以及有无滑橇式仿形台4种情况下,评价超声测距应用于苗间地表测距的可行性。

为保持重复试验条件的一致性,避免超声测距动态试验过程中,除草部件对槽土试验条件的破坏,试验前,拆下苗间除草机构。苗间机械除草单体(如图2)在松土深度为30 mm工作状态下,延长架下表面(超声波发射头)到仿形平台设计高度范围L为240~300 mm,本次超声测距试验将L的初始值调整为270 mm;不安装仿形台试验时,将延长架立柱及与其铰接的仿形台拆下,并调整单体延长架下表面到槽土表面高度为270 mm。然后由控制台控制土槽分别以0.278、0.556和0.833 m/s 3种速度进行超声波测距试验,每种速度重复5次。

基于超声测距的深度测量方法示意图如图10所示。

图10 基于超声测距的深度测量示意图Fig.10 Depth measurement diagram based on ultrasonic distance measurement

在超声测距模块3正下方的槽土表面5上,沿土槽长度方向,将动态试验有效行进距离 11 m均匀设置88个测点,在土槽沿口 8上对应测点位置设置一根标识杆并用数字编号,同时在每1 m行程范围内任选2个测点作为精确对比的人工测量样本点,人工测出样本点到延长架下表面高度。在设置测点标识杆的土槽一侧,调整高速摄像机 6正对超声测距模块显示屏上标记的发射头中心线位置。试验时,先开启摄像机与超声测距模块,然后再启动土槽开关。试验后在计算机上读取显示屏上标记的发射头中心线位置与各个标识杆对应时的读数,即为应用超声测距模块所测各动态试验测点高度。

3.2.2 部件入土深度控制台架试验

为了检验深度控制系统是否可实现对部件入土深度的自动控制以及达到的控制精度与稳定性是否满足系统要求,在超声测距试验基础上,将拆下的苗间除草机构重新组装到单体架上。土槽内按东北大豆垄上双行种植模式移栽大豆钵苗,并按上述方法将8 m有效行进距离均匀设置80个测点,在土槽沿口上对应80个测点位置均设置一根标识杆并用数字编号。调整除草部件(梳齿)入土深度达到30 mm,延长架下表面到仿形平台高度为270 mm(设定值),并将控制系统期望松土深度设置为30 mm;由式(1)可知,仿形台上表面至延长架下表面距离L的变化,即为松土深度h的变化。因此,位于各测点位置的仿形台上表面至延长架下表面高度 Li(i=1,2,3……80)与设定值(270 mm)之差即为相应各测点松土深度误差。

不论是优等生还是学困生,每个学生身上都有闪光的一面,老师对于学生的点滴进步,都要进行表扬和鼓励,运用激励的语言来赞美学生,让学生在获得被人欣赏的满足感时产生强大的学习动力。

该试验仍采用上述超声测距试验中测量方法,将土槽移动速度分别设置为0.278、0.556和0.833 m/s,在控制系统采用和不用 PID控制算法条件下进行除草部件入土深度自动控制试验。

3.3 结果分析

3.3.1 超声测距试验结果分析

结果表明,由于土壤条件变化,试验过程中不可能获得完全一致的试验条件。所以在不同速度条件下由测点高度所形成的轨迹图没有精确对准,但相对于整个行进距离,其差异是很小的。同一速度下不同重复试验之间的对准亦是如此,超声测距动态试验测点高度如图 11所示。

图11 超声测距动态试验测点高度Fig.11 Height of measuring points in dynamic experiment of ultrasonic distance measurement

图11a与图11b为不带仿形台,在行进速度为0.278 m/s以及有苗和无苗条件下所获得的动态测点高度轨迹。由图11a测点高度轨迹图可见,在被测地表面生长有大豆苗的情况下,应用超声波直接对苗间地表进行动态测距试验过程中,超声波根本不具备分辨秧苗与地表的能力,其投射到秧苗上也如同投射到苗间地表上一样被返回接收,无法获得针对苗间地表面的准确测点,所以测点高度轨迹十分紊乱。图11b为在图11a动态试验条件下,将大豆秧苗紧贴地表面切除后所获得的测点高度轨迹图,由图可见,虽然测点高度轨迹图基本体现出针对被测地表面的仿形效果,但有很多间断与跳跃点,如在 730~850、3 370~3 430和5 650~6 010 mm等处出现了数值无法显示或显示数值误差很大的现象。这是为模拟田间除草作业时地表状况,而在地表设置凹坑和一些大小不一的土块所致。因此,应用超声波直接对有苗与无苗的地表进行测距均存在一定的缺陷。

图11c、11d、11e为应用滑橇式仿形台,在行进速度分别为0.278、0.556和0.833 m/s以及地表长有秧苗条件下所进行的超声测距动态试验。由图11c、11d和11e测点高度轨迹图可见,应用滑橇式仿形台后,由于其滑橇紧贴地表滑行,高于秧苗的台面能够完美对地表进行仿形,被测地表面由台面取代,应用超声波测距时不仅可避免秧苗的影响,而且因滑橇与地面接触面积大,又可降低地表凹坑与土块的影响,所以应用滑橇式仿形台后,测点高度轨迹平缓、无缺口,仿形效果更加完美。图11d和11e为速度分别提高到0.556和0.833 m/s时测点高度轨迹仍比较平缓、连续。为评价超声波测距误差,在图11c、11d和 11e中的水平轴上标示出了人工测量样本点的位置。在 3种速度条件下,针对各个样本点的位置应用HC-SR04型超声波模块测量与人工测量所获得的测量值的对照误差如表3所示。平均对照误差分别为:4.95、5.36和5.90 mm,最大对照误差分别为:6.6、7.4和8.3 mm,这些误差在应用中均是可以接受的。因此结合仿形台应用HC-SR04型超声波测距模块相对苗间地表进行测距是可行的。

表3 0.278、0.556和0.833 m·s-1 3种速度条件下样本点的位置及对照误差Table 3 Positions and contrast errors of sample points for different speeds of 0.278, 0.556 and 0.833 m·s–1 mm

3.3.2 松土深度控制台架试验结果分析

为评价所设计的深度控制系统是否能够实现对苗间机械除草部件入土深度的控制以及所能达到控制精度与稳定性。在0.278 、0.556 和0.833 m/s 3种行进速度以及采用、不用 PID控制算法条件下,在室内台架上进行了部件入土深度自动控制试验,获得的松土深度误差变化如图12所示。

图12 不同行进速度下有无PID控制算法的松土深度误差变化Fig.12 Loosening depth error variations under different speeds with or without PID control algorithm

由图12d、12e和12f可见,采用PID控制算法的深度控制系统在0.278、0.556和0.833 m/s 3种行进速度条件下均能够将松土深度误差控制在±8 mm变化范围内,即松土深度可控制在(30±8) mm范围内,并且受行进速度影响很小;不采用PID控制算法的深度控制系统在上述3种行进速度条件下,对应深度误差变化范围分别为±10、±16和±23 mm,即深度误差变化随着行进速度的增大而变大,如图12a、12b和12c。虽然在行进速度较低(0.278 m/s)试验条件下,深度控制系统采用 PID控制算法前后的台架试验结果均能满足除草部件入土深度控制要求,而且差异并不十分明显,但是综合分析 3种行进速度条件下的深度控制效果可知,采用 PID控制算法的深度控制系统表现出更好的控制性能。

4 结 论

1)本文在研发的梳齿式苗间机械除草机构研究基础上设计了除草部件入土深度自动控制系统,该系统采用超声测距技术并基于 PID控制算法对设定期望松土深度值进行跟踪控制,建立了比例阀控液压系统的数学模型,并得出液压系统传递函数。对得到的传递函数在Matlab/Simulink中进行了仿真和PID校正,仿真结果表明:系统达到稳态的响应时间为0.48 s,稳态误差范围为0.06~0.09 mm。

2)在室内苗间除草台架上,应用 HC-SR04型超声波测距模块对有苗与无苗的地表进行了超声测距动态试验。试验表明,超声波测距受地表秧苗、土块和凹坑等影响,均无法获得准确测量值。设计滑橇式苗间仿形平台后,超声波测距不再受秧苗、地表凹坑与土块的影响,且测点高度轨迹平缓。在0.278、0.556和0.833 m/s 3种行进速度下,与人工测量值相比,平均对照误差分别为:4.95、5.36和5.90 mm,最大对照误差分别为:6.6、7.4和8.3 mm。试验结果表明,结合仿形台应用HC-SR04型超声波测距模块相对苗间地表进行测距是可行的。

3)除草部件入土深度控制系统台架试验表明,采用PID控制算法的控制系统能够实现机械除草作业松土深度的稳定控制。而且在 3种行进速度 0.278、0.556和0.833 m/s时,松土深度均可稳定控制在(30±8) mm范围内,能够满足苗间除草的深度控制要求。

田间试验环境与室内试验台试验条件存在较大程度的差异与不确定影响因素,需针对大豆苗间除草作业期的试验环境与作业装备开展应用试验研究,完善控制系统的设计。

[1] 黄春艳,陈铁保,王宇,等. 黑龙江省北部大豆田杂草调查[J]. 大豆科学,2000,19(4):341-345.Huang Chunyan, Chen Tiebao, Wang Yu, et al. Weed survey of soybean field in north region of Heilongjiang province[J].Soybean Science, 2000, 19(4): 341-345. (in Chinese with English abstract)

[2] 王宇,黄春艳,黄元炬,等. 不同杂草群落对黑龙江春大豆产量损失的影响[J]. 中国植保导刊,2014,34(6):10-12.Wang Yu, Huang Chunyan, Huang Yuanju, et al. Influence of different weed communities on yield loss of spring soybean in Hei Longjiang province[J]. China Plant Protection, 2014,34(6): 10-12. (in Chinese with English abstract)

[3] Duerinckx K, Mouazen A M, Anthonis J, et al. Effects of spring-tine setting and operational condition on the mechanical performance of a weed harrow tine[J]. Biosystems Engineering,2005, 91(1): 21-34.

[4] Cordill C, Grift T E. Design and testing of an intra- row mechanical weeding machine for corn[J]. Biosystems Engineering,2011, 110(3): 247-252.

[5] 魏兆凯,张修春.大豆苗间除草松土机的设计[J]. 农机化研究,2009(6):83-86 Wei Zhaokai, Zhang Xiuchun. Design of soybean’s thinning weeding ripping machinery[J]. Journal of Agricultural Mechanization Research, 2009(6): 83-86. (in Chinese with English abstract)

[6] 李江国,刘占良,张晋国,等. 国内外田间机械除草技术研究现状[J]. 农机化研究,2006(10):14-16.Li Jiangguo, Liu Zhanliang, Zhang Jinguo, et al. Review of mechanical weeding technique in field at home and abroad[J].Journal of Agricultural Mechanization Research, 2006(10):14-16. (in Chinese with English abstract)

[7] 高军伟,刘永军,袁洪波. 机械式苗间除草装置与技术研究探讨[J]. 农机化研究,2014(12):260-264.Gao Junwei, Liu Yongjun, Yuan Hongbo. Discussion on mechanical intra-row weeding device and technology research[J]. Journal of Agricultural Mechanization Research,2014(12): 260-264. (in Chinese with English abstract)

[8] 车刚,张伟,梁远,等. 3ZFC-7 型全方位复式中耕机的设计与试验[J]. 农业工程学报,2011,27(1):130-135.Che Gang, Zhang Wei, Liang Yuan, et al. Design and experiment of the 3ZFC-7 omni-bearing duplex type cultivator[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(1): 130-135. (in Chinese with English abstract)

[9] 韩豹,吴文福,申建英. 水平圆盘式苗间除草装置试验台优化试验[J]. 农业工程学报,2010,26(2):142-146.Han Bao, Wu Wenfu, Shen Jianying. Optimization experiment on test-bed of horizontal disk weeding unit between seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(2): 142-146. (in Chinese with English abstract)

[10] 韩豹,吴文福,李兴. 组合梳齿式株间除草机构优化试验[J]. 农业工程,2011,1(1):16-19 Han Bao, Wu Wenfu, Li Xing. Optimization experiment on assembly multi-finger intra-row weeding mechanism[J].Agricultural Engineering, 2011, 1(1): 16-19. (in Chinese with English abstract)

[11] 韩豹,申建英,李悦梅. 3ZCF-7700型多功能中耕除草机设计与试验[J]. 农业工程学报,2011,27(1):124-129.Han Bao, Shen Jianying, Li Yuemei. Design and experiment on 3ZCF-7700 multi-functional weeding-cultivating machine[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(1): 124-129. (in Chinese with English abstract)

[12] 韩豹. 东北垄作株间机械除草关键部件研究与整机设计[D]. 长春:吉林大学,2011.Han Bao. Study on Key Components and Holistic Device of Intra-row Mechanical Weeding of the Ridge Cropping System in Northeast of China[D]. Changchun: Jilin University,2011. (in Chinese with English abstract)

[13] 张朋举,张纹,陈树人,等. 八爪式株间机械除草装置虚拟设计与运动仿真[J]. 农业机械学报,2010,41(4):56-59.Zhang Pengju, Zhang Wen, Chen Shuren, et al. Virtual design and kinetic simulation for eight claw intra-row mechanical weeding device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4): 56-59. (in Chinese with English abstract)

[14] 胡炼,罗锡文,严乙桉,等. 基于爪齿余摆运动的株间机械除草装置研制与试验[J]. 农业工程学报,2012,28(14):10-16.Hu Lian, Luo Xiwen, Yan Yi’an, et al. Development and experiment of intra-row mechanical weeding device based on trochoid motion of claw tooth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(14): 10-16. (in Chinese with English abstract)

[15] 张春龙,黄小龙,耿长兴,等. 智能锄草机器人系统设计与仿真[J]. 农业机械学报,2011,42(7):196-199,185.Zhang Chunlong, Huang Xiaolong, Geng Changxing, et al.Design and simulation of intelligent weeding robot system[J].Transactions of the Chinese Society for Agricultural Machinery,2011, 42(7): 196-199, 185. (in Chinese with English abstract)

[16] Norremark M, Griepentrog H W, Nielsen J, et al. The development and assessment of the accuracy of an autonomous GPS-based system for intra-row mechanical weed control in row crops[J]. Biosystems Engineering, 2008, 101(4): 396-410.

[17] 刘文,徐丽明,邢洁洁,等. 作物株间机械除草技术的研究现状[J]. 农机化研究,2017,39(1):243-250.Liu Wen, Xu Liming, Xing Jiejie, et al. Research status of mechanical intra-row weed control in row crop[J]. Journal of Agricultural Mechanization Research, 2017, 39(1): 243-250.(in Chinese with English abstract)

[18] 陈子文,张春龙,李楠,等. 智能高效株间锄草机械人研究进展与分析[J]. 农业工程学报,2015,31(5):1-8.Chen Ziwen, Zhang Chunlong, Li Nan, et al. Study review and analysis of high performance intra-row weeding robot[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(5): 1-8. (in Chinese with English abstract)

[19] 蔡国华,李慧,李洪文,等. 基于ATmega128单片机的开沟深度自控系统试验台的设计[J]. 农业工程学报,2011,27(10):11-16.Cai Guohua, Li Hui, Li Hongwen, et al. Design of test-bed for automatic depth of furrow opening control system based on ATmega128 single chip microcomputer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(10): 11-16. (in Chinese with English abstract)

[20] Weatherly E T, Browers Jr C G. Automatic depth control of a planter based on soil drying front sensing[J]. Transactions of the ASAE, 1997, 40(2): 295-305.

[21] Saeys W, Wallays C, Engelen K, et al. An automatic depth control system for shallow slurry injection, Part 2: Control design and field validation[J]. Biosystems Engineering, 2008,99(2): 161-170.

[22] Saeys W, Engelen K, Ramon H, et al. An automatic depth control system for shallow manure injection, Part 1: Modeling of the depth control system[J]. Biosystems Engineering, 2007,98(10): 146-154.

[23] Søgaard H T. Automatic control of a finger weeder with respect to the harrowing intensity at varying soil structure[J].Journal of Agricultural Engineering Research, 1998, 70(6):157-163.

[24] Linden Svander. Infrared laser sensor for depth measurement to improve depth control in intra-row mechanical weeding[J].Biosystems Engineering, 2008, 100(3): 309-320.

[25] 梁丽娜. 水稻种子带育秧设备种子封固系统设计与试验研究[D]. 哈尔滨:东北农业大学,2016.Liang Lina. The Design and Experimental Research on Fixedsealing System for Seed Nursery Belt Seedlings Equipment of Rice[D]. Harbin: Northeast Agricultural University, 2016.(in Chinese with English abstract)

[26] 李君,徐岩,许绩彤,等. 悬挂式电动柔性疏花机控制系统设计与试验[J]. 农业工程学报,2016,32(18):61-66.Li Jun, Xu Yan, Xu Jitong, et al. Design and experiment of control system for suspended electric flexible thinner[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(18): 61-66. (in Chinese with English abstract)

[27] 谭祖庭,马旭,齐龙,等. 振流式精密播种装置种层厚度检测及控制系统研制[J]. 农业工程学报,2012,28(21):10-16.Tan Zuting, Ma Xu, Qi Long, et al. Detection and control system of seed-layers thickness for vibration-flow precision seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(21): 10-16. (in Chinese with English abstract)

[28] 陈进,张淑红,李耀明. 联合收获机梳脱台高度自动控制系统的设计[J]. 农业机械学报,2003,34(6):65-67.Chen Jin, Zhang Shuhong, Li Yaoming. Design of an automatic height control system for stripper of a combine[J].Transactions of the Chinese Society for Agricultural Machinery,2003, 34(6): 65-67. (in Chinese with English abstract)

[29] 陈进,张淑红,李耀明,等. 梳脱台高度自动控制系统建模与计算机仿真[J]. 农业工程学报,2003,19(6):110-113.Chen Jin, Zhang Shuhong, Li Yaoming, et al. Model development and simulation of an automatic height control system for a stripper header[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2003,19(6): 110-113. (in Chinese with English abstract)

[30] 韩豹,吴文福,黄新国. 寒地超级稻摘脱台设计参数的试验研究[J]. 农业工程学报,2010,26(12):125-130.Han Bao, Wu Wenfu, Huang Xinguo. Experiments on design parameters of stripping header for super rice in cold region[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(12):125-130. (in Chinese with English abstract)

[31] 韩豹,蒋亦元,吴文福. 倒伏超级稻割前摘脱台试验[J]. 农业工程学报,2011,27(6):90-94.Han Bao, Jiang Yiyuan, Wu Wenfu. Experiments on stripping header for harvesting lodging super rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(6): 90-94. (in Chinese with English abstract)

[32] 王国军. 超声波测距传感器的研究[D]. 哈尔滨:黑龙江大学电子工程学院,2014.Wang Guojun. Research of the Ultrasonic Sensor Depth Measurement[D]. Harbin: School of Electronic Engineering of Heilongjiang University, 2014. (in Chinese with English abstract)

[33] 张野. 基于 STC89C52单片机的超声波测距仪设计[J]. 科技与企业,2015(3):91.

[34] 董建园,曹旭妍,魏培,等. 电液比例位置控制系统的研究[J]. 机床与液压,2013,41(7):40-44,47.Dong Jianyuan, Cao Xuyan, Wei Pei, et al. Research on electro-hydraulic proportional position servo system[J].Machine Tool & Hydraulics, 2013, 41(7): 40-44, 47. (in Chinese with English abstract)

[35] 鲁植雄,龚佳慧,鲁杨,等. 拖拉机线控液压转向系统的双通道 PID控制仿真与试验[J]. 农业工程学报,2016,32(6):101-106.Lu Zhixiong, Gong Jiahui, Lu Yang, et al. Simulation and experiment of dual channel PID control for hydraulic steerby-wire system of tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2016, 32(6): 101-106. (in Chinese with English abstract)

[36] 陈洁,原思聪,刘道华. PID控制在高速数控压机液压系统中的应用[J]. 机械设计与制造,2010(6):67-69.Chen Jie, Yuan Sicong, Liu Daohua. PID control and its application to the high speed numerical control oil-press system[J]. Machinery Design & Manufacture, 2010(6): 67-69. (in Chinese with English abstract)

[37] 朱锋,兰加标,傅波. 8 MN 液压机电液比例控制系统的仿真分析[J]. 液压与气动,2015(8):79-82.Zhu Feng, Lan Jiabiao, Fu Bo. Simulation and analysis for electro-hydraulic proportional control system of 8 MN hydraulic press[J]. Hydraulic and Pneumatic, 2015(8): 79-82. (in Chinese with English abstract)

[38] ManuelPérez-Ruíz, David CSlaughter, Fadi A Fathallah, et al.Co-robotic intra-row weed control system[J].Biosystems Engineering, 2014, 126: 45-55.

[39] Norremark M. Evaluation of an autonomous GPS-based system for intra-row weed control by assessing the tilled area[J]. Precision Agriculture, 2012, 13(2): 149-162.

[40] 马锃宏,李南,王汉斌,等. 温室株间电驱锄草机控制系统设计与试验[J]. 农业机械学报,2015,46(1):89-93.Ma Zenghong, Li Nan, Wang Hanbin, et al. Control system for electric drive intra-row weeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 89-93. (in Chinese with English abstract)